一、碳化硅襯底的加工流程

碳化硅襯底的加工主要包括切割、粗磨、精磨、粗拋和精拋(CMP)等幾個關鍵工序。每一步都對最終產品的TTV有著重要影響。

切割:將SiC晶棒沿特定方向切割成薄片。多線砂漿切割是目前常用的切割方式,關鍵在于確保切割后的晶片厚度均勻、翹曲度小。

粗磨:去除切割過程中產生的表面損傷和刀紋,修復變形。此過程需使用高硬度磨料,如碳化硼或金剛石粉,以達到穩定的去除速率。

精磨:進一步降低表面粗糙度,為后續拋光做準備。精磨工藝包括聚氨酯發泡Pad+多晶金剛石研磨液雙面研磨,但劃傷問題一直存在。近年來,團聚金剛石研磨工藝因其高良率、低成本和低損傷層而受到青睞。

粗拋:采用高錳酸鉀氧化鋁粗拋液搭配無紡布粗拋墊,通過化學腐蝕和機械磨削作用,將晶片表面粗糙度降低到0.2nm以內。

精拋:使用100nm以內的氧化硅拋光液搭配黑色阻尼布精拋墊,通過化學機械拋光(CMP)將晶片表面粗糙度進一步降低到0.1nm以內。

二、降低TTV的具體方法

優化切割工藝:采用高精度的多線切割設備,嚴格控制切割參數,如切割速度、進給量、冷卻液流量等,確保切割后的晶片厚度均勻,減少TTV的產生。

改進研磨工藝:在粗磨和精磨階段,選擇適當的磨料和研磨液,優化研磨墊的材質和硬度,以提高去除效率和表面質量。同時,嚴格控制研磨過程中的壓力和轉速,避免過度研磨導致的TTV增加。

加強拋光控制:在粗拋和精拋階段,精確控制拋光液的濃度、pH值和溫度,以及拋光墊的材質和磨損情況。通過調整拋光參數,如拋光時間、拋光壓力和拋光液的流量,實現對TTV的精確控制。

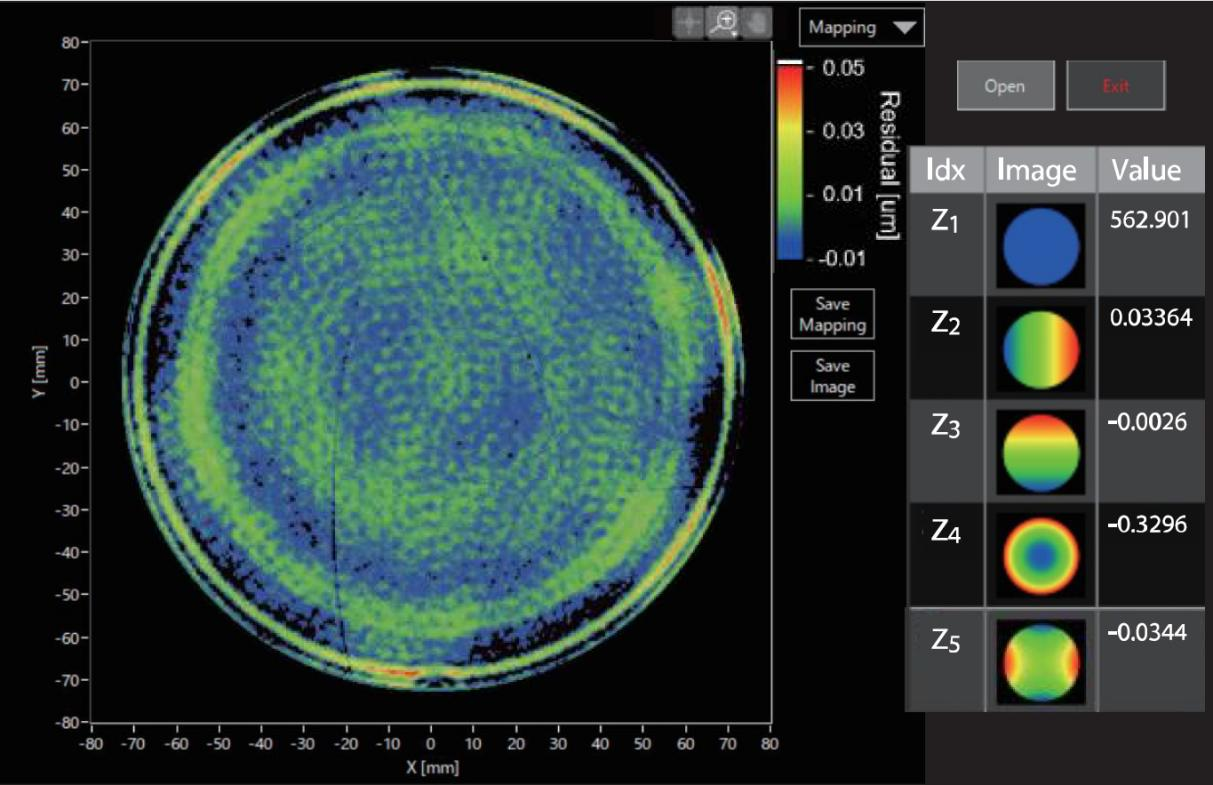

引入先進檢測技術:在加工過程中,使用高精度的測量儀器,如激光干涉儀、原子力顯微鏡等,對晶片的TTV進行實時監測和反饋。根據測量結果,及時調整加工參數,確保產品質量的穩定性和一致性。

實施質量控制體系:建立嚴格的質量控制體系,對加工過程中的每個環節進行質量監控和記錄。通過數據分析,及時發現并解決問題,不斷提高加工水平和產品質量。

三、結論

降低碳化硅襯底TTV的磨片加工方法涉及多個環節和參數的控制。通過優化切割、研磨和拋光工藝,加強檢測和控制,可以顯著提高碳化硅襯底的質量穩定性和一致性。未來,隨著技術的不斷進步和設備的更新換代,碳化硅襯底的加工水平將進一步提升,為碳化硅器件的廣泛應用提供有力保障。

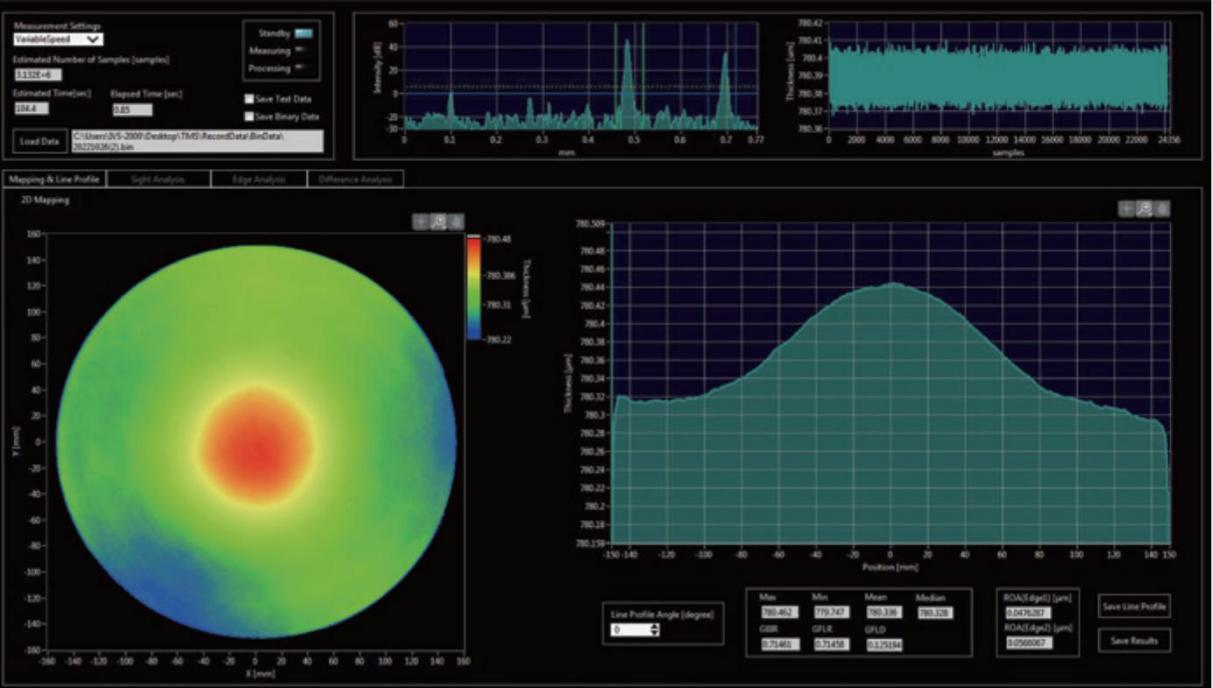

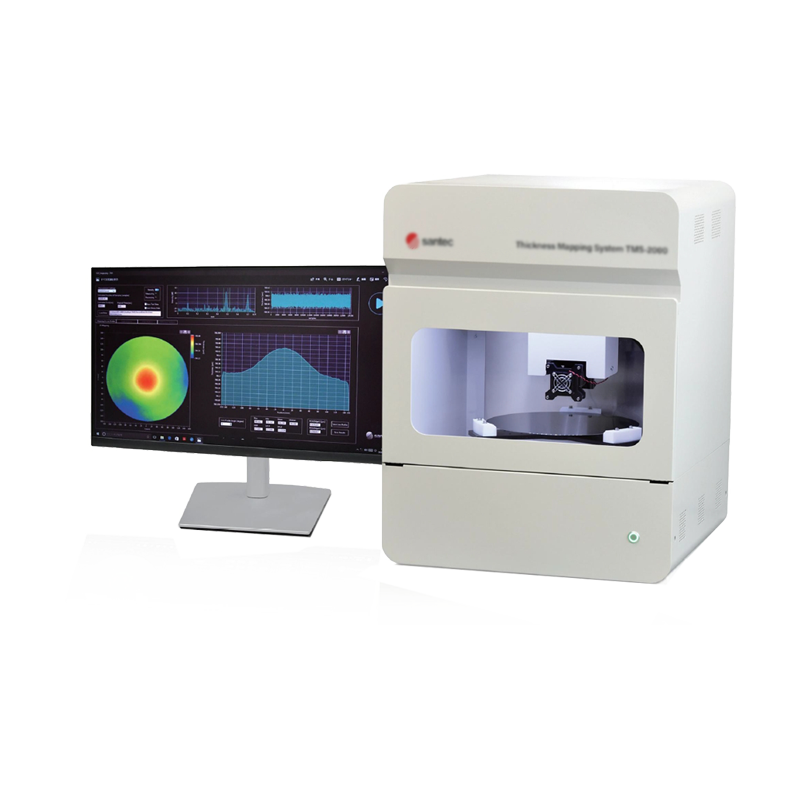

四、高通量晶圓測厚系統

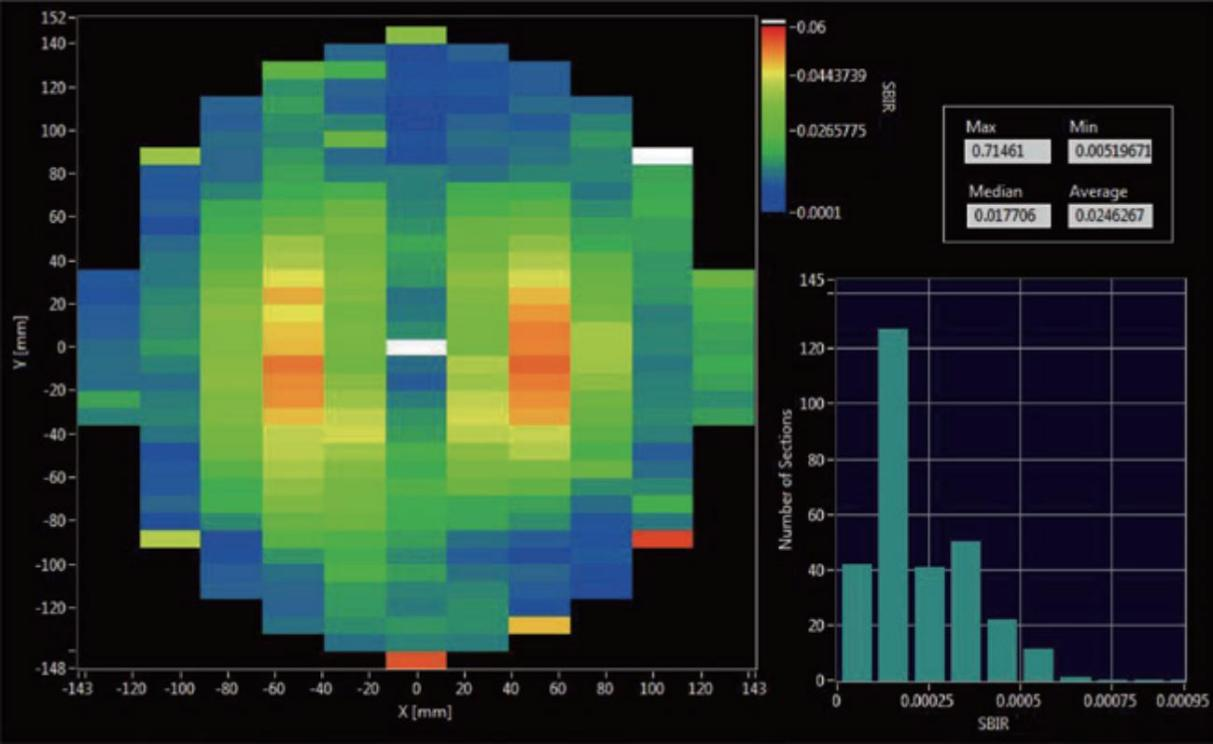

高通量晶圓測厚系統以光學相干層析成像原理,可解決晶圓/晶片厚度TTV(Total Thickness Variation,總厚度偏差)、BOW(彎曲度)、WARP(翹曲度),TIR(Total Indicated Reading 總指示讀數,STIR(Site Total Indicated Reading 局部總指示讀數),LTV(Local Thickness Variation 局部厚度偏差)等這類技術指標;

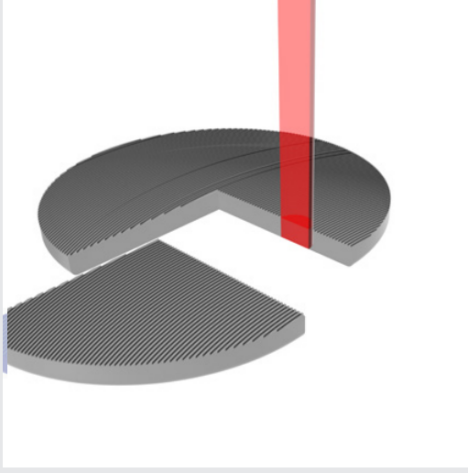

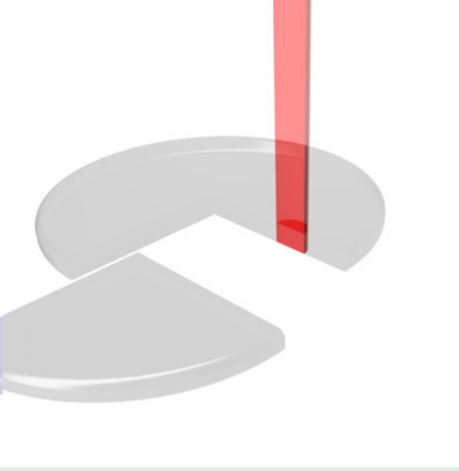

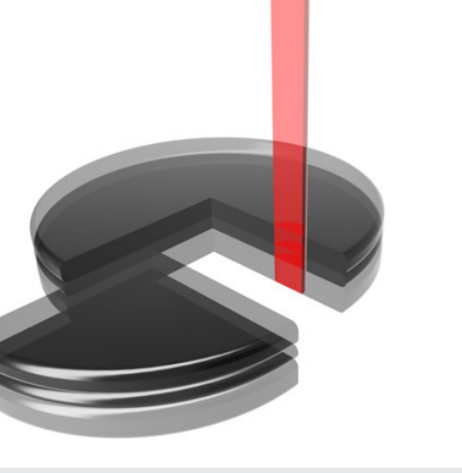

高通量晶圓測厚系統,全新采用的第三代可調諧掃頻激光技術,傳統上下雙探頭對射掃描方式,可兼容2英寸到12英寸方片和圓片,一次性測量所有平面度及厚度參數。

1,靈活適用更復雜的材料,從輕摻到重摻 P 型硅 (P++),碳化硅,藍寶石,玻璃,鈮酸鋰等晶圓材料。

重摻型硅(強吸收晶圓的前后表面探測)

粗糙的晶圓表面,(點掃描的第三代掃頻激光,相比靠光譜探測方案,不易受到光譜中相鄰單位的串擾噪聲影響,因而對測量粗糙表面晶圓)

低反射的碳化硅(SiC)和鈮酸鋰(LiNbO3);(通過對偏振效應的補償,加強對低反射晶圓表面測量的信噪比)

絕緣體上硅(SOI)和MEMS,可同時測量多 層 結 構,厚 度 可 從μm級到數百μm 級不等。

可用于測量各類薄膜厚度,厚度最薄可低至 4 μm ,精度可達1nm。

1,可調諧掃頻激光的“溫漂”處理能力,體現在極端工作環境中抗干擾能力強,一改過去傳統晶圓測量對于“主動式減震平臺”的重度依賴,成本顯著降低。

2,靈活的運動控制方式,可兼容2英寸到12英寸方片和圓片測量。

-

半導體

+關注

關注

334文章

27335瀏覽量

218388 -

晶圓

+關注

關注

52文章

4903瀏覽量

127959 -

碳化硅

+關注

關注

25文章

2755瀏覽量

49034 -

硅襯底

+關注

關注

1文章

17瀏覽量

9411

發布評論請先 登錄

相關推薦

碳化硅襯底,進化到12英寸!

降低碳化硅襯底TTV的磨片加工方法

降低碳化硅襯底TTV的磨片加工方法

評論