硅晶圓是半導體制造中的基礎材料,主要用于生產(chǎn)各種電子元件,如晶體管、二極管和集成電路。它是通過將高純度的硅熔化后冷卻成單晶體結構,然后切割成薄片而制成的。硅晶圓的優(yōu)良導電性能和熱導性使其成為電子設備不可或缺的材料。在現(xiàn)代電子產(chǎn)品中,隨著技術的進步,硅晶圓的應用不斷擴展,推動了計算能力的提升和消費電子產(chǎn)品的普及。

這篇文章讓我們探討歷史上,如何通過技術進步和制造改良,成功開發(fā)出高精度的超薄硅晶圓。

硅晶圓顯著特點

硅晶圓(見圖1)廣泛應用于晶體管、二極管和集成電路的制造。其直徑從幾厘米到幾英尺不等。小型晶圓適合用于微型電子設備的開發(fā),而大型晶圓則有利于更高效的生產(chǎn)流程。

圖1

圖1推動我們設備運行的半導體行業(yè),得益于硅晶圓制造技術的巨大演變。每次晶圓直徑的增加,都能夠提供更強大且更具性價比的半導體產(chǎn)品,從而提升計算能力,促進消費電子產(chǎn)品的普及。

半導體制造商通過增大晶圓直徑來提高產(chǎn)量并降低成本。晶圓上能容納的芯片越多,固定成本(包括廠房設備和人力成本)就能更有效地分攤。因此,隨著晶圓尺寸的增大,每個芯片的生產(chǎn)成本顯著下降。

雖然圓形晶圓最為常見,市場上也存在方形和矩形晶圓,其厚度在幾百微米到幾千分之一英寸之間。

逐步取得的進展

多年來,有多家公司專注于晶圓的生產(chǎn),最初的直徑僅為1英寸,而現(xiàn)在已達到300毫米。為了提升每片晶圓上晶體管和芯片的數(shù)量,降低生產(chǎn)成本并融入新技術,晶圓尺寸在過去60年中實現(xiàn)了持續(xù)增長。

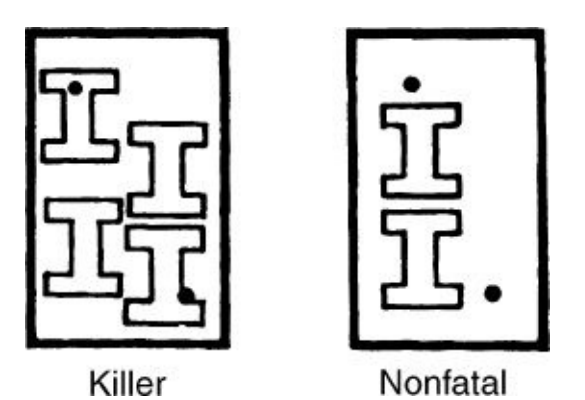

20世紀60年代的初始硅晶圓(見圖2)是用手工切割的單晶硅球制作的,體積小且價格昂貴,僅能用于開發(fā)體積龐大且不可靠的半導體設備。

圖2

圖2一英寸(25.4毫米)晶圓的出現(xiàn),使得首批集成電路(IC)的問世成為可能,盡管每個芯片的晶體管數(shù)量有限,而且必須手動裝載到加工設備中,導致較高的故障率。在這一初步嘗試中,值得注意的是在小型高性能晶體管制造及其技術應用方面取得的成就,為后續(xù)更大尺寸的晶圓奠定了基礎。

在接下來的1970年代和1980年代,隨著集成電路的發(fā)展,晶圓尺寸得到了提升,最初是2英寸,后來擴展到4英寸。增加芯片容量和降低成本成為推動行業(yè)采用2英寸(50.8毫米)和3英寸(76.2毫米)晶圓的主要目標。

這些變化不僅提升了芯片的表面積和性能,減少了故障,還促進了自動化技術的發(fā)展,從而加速了處理流程。因此,能夠實現(xiàn)每個芯片上有數(shù)十個晶體管的晶圓,最小尺寸超過10微米,為微處理器和存儲電路的首次問世提供了基礎。可以預見,未來將會出現(xiàn)初步的大規(guī)模生產(chǎn)。

個人計算機的崛起以及1980年代生產(chǎn)成本的降低,促成了100毫米(4英寸)晶圓的標準化,使每個芯片能夠集成數(shù)十萬個晶體管,尺寸小于2微米,從而提升了微處理器和RAM的性能。由于對這些晶圓的強勁需求,量產(chǎn)已成為現(xiàn)實,所生產(chǎn)的半導體小巧、高效且價格實惠。

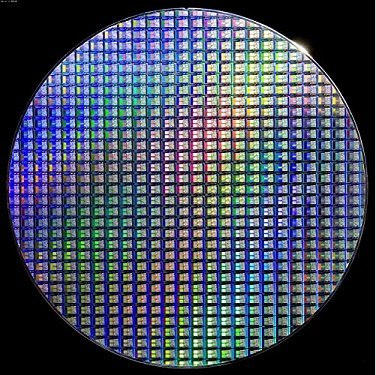

在1990年代和2000年代,晶圓純度顯著提升,大幅降低了污染物的存在,從而改善了半導體性能。1990年代,個人計算機的普及導致150毫米(6英寸)晶圓的廣泛應用(見圖3)。這些晶圓將設計尺寸縮小至0.5微米,提高了DRAM的密度和性能。在這一十年中,電子產(chǎn)品的需求呈現(xiàn)出指數(shù)級增長,得益于高性能芯片和價格的下降。

圖3

圖3200毫米(8英寸)晶圓于2000年代問世,最大化晶體管的密度,在設備優(yōu)化后實現(xiàn)。每個芯片集成了數(shù)十億個晶體管,表面積是6英寸晶圓的四倍,尺寸減小到納米級(90納米/65納米)。該時期的亮點包括千兆位DRAM在PC平臺上的普及,以及組裝/測試供應商的增加。

自2000年代以來,提升效率和降低生產(chǎn)成本仍然是行業(yè)的核心目標,伴隨著更大晶圓的使用,芯片制造不斷提升。

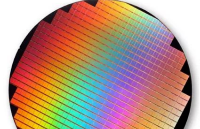

超薄晶圓的問世出現(xiàn)在2010年代,滿足了對更小、更薄設備的制造需求。2010年代見證了300毫米(12英寸)晶圓的誕生(見圖4)。早期的生產(chǎn)設施在設備震動、缺陷數(shù)量和整體過程控制方面面臨挑戰(zhàn),隨后整合了最佳的開發(fā)工具。

圖4

圖4這些晶圓在小于10納米的FinFET節(jié)點上開發(fā),表面積是以往晶圓的2.25倍。這使得每個芯片上能夠集成超過一億個晶體管,推動了擁有超過100億個晶體管的處理器/DRAM的生產(chǎn)。這為未來智能手機和移動設備的設計奠定了堅實基礎。

未來展望

為提高芯片制造的效率和質量控制,行業(yè)正計劃將自動化和人工智能融入其生產(chǎn)流程。

展望未來,18英寸晶圓的出現(xiàn)將使開發(fā)面積翻倍,并可能將芯片成本降低至30%。這需要對更先進的加工設備進行投資,并招募工程師和創(chuàng)新者,專注于縮小幾何尺寸,提高技術復雜性,以及應對缺陷密度和供應鏈整合,這標志著行業(yè)對大規(guī)模制造的承諾。

預計這一晶圓尺寸的飛躍將在下一個十年內(nèi)實現(xiàn),目前正處于實驗階段,以便遷移某些非核心芯片技術。提高硅晶圓上晶體管的產(chǎn)量是半導體行業(yè)的目標,旨在大幅降低生產(chǎn)成本。處理和運輸?shù)谋憷詫⒊蔀槲磥砉杈A直徑設計的關鍵因素,畢竟晶圓越大,重量越重,所需的儲存空間和設備也會相應增加。

-

晶圓

+關注

關注

52文章

4909瀏覽量

127968 -

超薄硅薄膜

+關注

關注

0文章

2瀏覽量

5127 -

半導體制造

+關注

關注

8文章

402瀏覽量

24068

發(fā)布評論請先 登錄

相關推薦

英飛凌宣布推出全球最薄硅功率晶圓,國產(chǎn)器件同質化競爭的情況要加劇了?

晶圓背面涂敷工藝對晶圓的影響

為什么晶圓是圓的?芯片是方的?

晶圓/晶粒/芯片之間的區(qū)別和聯(lián)系

利用全息技術在硅晶圓內(nèi)部制造納米結構的新方法

英飛凌推出全球最薄硅功率晶圓

2024年全球硅晶圓市場回暖:SEMI預測出貨量將穩(wěn)步增長

超薄硅晶圓的發(fā)展歷程與未來展望!

超薄硅晶圓的發(fā)展歷程與未來展望!

評論