要提高錫膏印刷良率,可以從以下幾個方面著手:

一、錫膏的質量控制

選擇高品質錫膏:

除了選擇可靠制造商的錫膏外,還應考慮錫膏的保質期和批次穩定性。

針對不同應用需求(如高溫、高濕、高頻等)選擇專用錫膏。

儲存和使用環境:

設立專用錫膏儲存室,保持恒溫恒濕環境。

遵循“先進先出”原則,確保使用最新生產的錫膏。

使用前對錫膏進行充分攪拌,以消除顆粒沉降和團聚。

二、設備和工藝的優化

設備校準:

定期進行設備維護,包括清潔、潤滑和調整。

使用精密測量工具校準印刷機,確保精度達到要求。

印刷參數調整:

根據PCB板材料和厚度調整刮刀角度和壓力。

印刷速度應根據錫膏的黏度和流動性進行調整。

印刷間隙應略大于錫膏顆粒直徑,以避免堵塞。

高精度鋼網:

選用激光切割鋼網,以提高開孔精度和邊緣清晰度。

定期檢查鋼網磨損情況,及時更換。

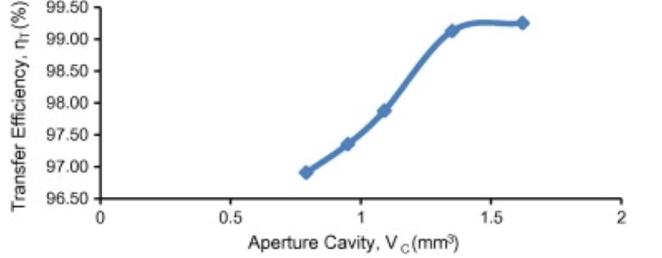

三、模板和錫膏的特性匹配

模板選擇:

根據PCB板設計選擇合適的模板材料和厚度。

模板開孔形狀應與焊盤形狀相匹配,以減少印刷誤差。

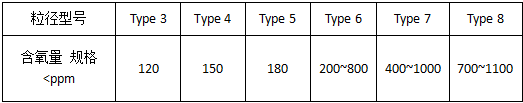

錫膏顆粒大小:

針對不同PCB板間距和焊盤尺寸選擇不同顆粒大小的錫膏。

細小顆粒錫膏適用于高密度、細間距的PCB板。

四、環境控制

溫度和濕度:

印刷車間應配備恒溫恒濕系統,保持適宜的環境條件。

避免在極端天氣條件下進行印刷作業。

清潔度:

定期清潔鋼網、刮刀和印刷機臺面,防止污染。

使用專用清潔劑和工具進行清潔。

五、過程監控和檢測

實施自動光學檢查(AOI):

選用高精度AOI設備,對印刷質量進行實時監測。

設定合理的檢測參數和報警閾值,及時發現并處理印刷缺陷。

人員培訓:

定期對操作人員進行錫膏印刷技術培訓和考核。

強調安全生產和質量控制意識,提高員工責任心和操作技能。

六、持續改進和創新

數據分析:

收集和分析印刷過程中的數據,識別潛在問題和改進點。

利用統計過程控制(SPC)等方法進行數據分析。

技術創新:

關注行業動態和技術發展,引進新技術和新設備。

開展研發活動,提高錫膏印刷技術的自主創新能力。

綜上所述,提高錫膏印刷良率需要綜合考慮錫膏質量、設備和工藝優化、模板和錫膏特性匹配、環境控制、過程監控和檢測以及持續改進和創新等多個方面。通過實施這些策略,可以顯著提升錫膏印刷的良率和產品質量。

-

PCB板

+關注

關注

27文章

1449瀏覽量

51742 -

錫膏

+關注

關注

1文章

832瀏覽量

16770

發布評論請先 登錄

相關推薦

詳解錫膏印刷對回流焊接的影響

常見的影響錫膏印刷質量的因素有哪些?

如何提高錫膏印刷良率?

如何提高錫膏印刷良率?

評論