找到一篇關于功率半導體嵌入PCB技術綜述,而且是22年的,還比較新。文章信息量比較大估計要一段時間看完。英文如下。直接翻譯,不畫蛇添足了。

摘要

與傳統封裝技術相比,將功率半導體器件嵌入印刷電路板(PCB)提供了幾種好處。

1、可以減少控制器尺寸,縮短電流環路,降低連接電阻與寄生電感;由于這兩者降低了傳導和開關損耗,都有助于提高系統級效率。

2、使用厚銅基板可以有效地散熱,降低熱阻。

因此,十多年來,PCB嵌入技術在電力電子領域受到了廣泛關注。本文旨在全面回顧關于這一主題的科學文獻,從基礎的制造技術、模塊或系統級的電氣和熱測試的可靠性研究。性能指標,如換流回路電感Lσ,芯片面積無關的熱阻Rth*Achip,允許與傳統功率模塊進行不同方法的比較和基準測試。一些出版物報告了低于1nH的雜散電感和與芯片面積無關的熱阻在20~30mm2K/W范圍內。

介紹

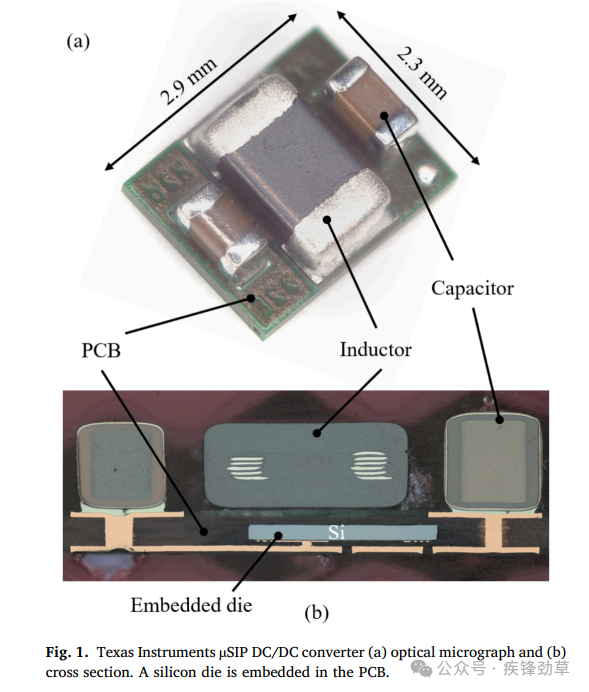

PCB是幾乎所有電子系統的必要組件。PCB提供了有源和無源器件的連接,這些器件一般通過焊接,粘接或者壓接技術連接到PCB。由于對更緊湊的電子設備需求,工程師開始在電路板的多層結構中構建無源器件。電阻器是通過在電路板中層壓的電阻層生成的,如(NiP-basedOmegaply )。高介電材料可以制造嵌入電容,磁材料制造集成電感。通過把SMD元件埋入PCB,通過內層連接,也是一種集成無源器件的方法。以同樣的方式,無論SMD封裝還是die都能被嵌入到PCB中。起初,這些技術首先被開發應用于通信領域。為了更進一步小型化,Fraunhofer IZM開發了PCB嵌入2chip模塊,3D系統級封裝(SIP)和quad-flat Non-Lead(QFN)封裝。小型化減少了寄生電阻和電感,對于功率電路帶來很大好處。不久,使用PCB嵌入技術的小功率變換器SIP實現了商業化。一個例子是Ti在2010年推出的MicroSIP技術。這里的一個小功率DCDC變換器包含了一個嵌入基板的MOSFET裸Die和表貼式被動元器件,見圖1。其他公司類似的技術包括英飛凌的DrBlade,TDK的Semiconductor

Embedded in Substrate (SESUB)。典型的,這些嵌入SIP功率在幾瓦的范圍,電壓小于50V。

最近,研發人員和工程師已經研究了使用PCB嵌入應用于大功率應用,包括電壓到1200V,功率到100kW。一個主要的驅動力是乘用車的電氣化,要求高重量密度、體積密度的低成本轉換器。由于能夠最小化封裝的寄生電感,PCB嵌入技術特別適合于高開關速度的寬帶隙半導體,如碳化硅(SiC) MOSFET,氮化鎵(GaN) HEMT。這些器件要求小的環路電感,以便干凈有效的開關。

這篇文章論文綜述了PCB嵌入半導體的中功率應用(這里定義為1~100kW的功率,最高電壓1200V)的科學文獻。這里不包含嵌入被動元器件、傳感器、熱管理的低功率應用。另外一篇報道包含更廣泛的范圍,包含了這些內容。

文章結構如下;首先,簡單介紹功率半導體嵌入PCB的半導體設備;接著,介紹主流的工業過程制造技術;其次

本文結構如下:第一部分簡要介紹嵌入電路的功率半導體設備。接下來,將重點介紹主流工業過程的制造技術。此外,該論文涵蓋了學術研究人員經常研究的非傳統方法。對制造中的常見挑戰進行了回顧和討論。第3節給出了選擇嵌入材料的要求,展示了一些精選的示例。第4節討論了用于熱和電氣性能測試的方法。基于性能數據展示出該技術的好處。接下來,描述了PCB嵌入技術的挑戰和局限性。第5節重點介紹PCB嵌入式功率半導體的可靠性,解決熱機械問題以及電氣隔離問題。本文最后對未來發展進行了簡要討論和展望。

2. PCB embedding 技術

本節介紹PCB嵌入的基本原理。首先簡要介紹了嵌入電路板中的有源功率半導體器件。隨后,在介紹不同的PCB嵌入方法之前,簡要介紹了傳統封裝相關技術。有一些共同的挑戰,如銅芯片金屬化的必要性、微孔鉆孔和電鍍以及熱機械應力。最后一小節介紹了更多非傳統的嵌入技術

2.1 功率半導體和傳統的封裝

電力電子轉換器基于開關模式運行,因此,需要半導體晶體管作為開關元件。硅金屬氧化物半導體場效應晶體管(MOSFET)通常用于不高于600V的低電壓應用。對于更高電壓,絕緣柵雙極晶體管(IGBT)是常用解決方案。然而,在大多數應用中,需要使用獨立的反并聯續流二極管。由于其更高的效率,基于寬帶隙材料的新型半導體器件越來越受到歡迎,尤其是在快速開關的應用中。突出的例子是氮化鎵(GaN)高電子遷移率晶體管(HEMT)和碳化硅(SiC)MOSFET。GaN HEMT適用于電壓低于650 V的應用,而SiC MOSFET則適用于更高的電壓。微電子通常將數百萬個晶體管集成到單個半導體芯片中,相對的功率器件每個芯片只包含一個晶體管。設備的電流額定值與其占地面積Achip成比例。對于MOSFET和IGBT,采用的是垂直結構,柵極和源極(如果是IGBT,則為發射極)位于芯片的頂部,漏極(或集電極)位于芯片的底部。GaN HEMT是水平結構器件,所有功能連接都位于芯片頂面。然而,其基板需要確定的電勢,因此在芯片底部也要包含一個觸點。因此,任何功率半導體的封裝技術都需要在半導體芯片的頂部和底部建立電連接。在傳統封裝中,半導體底部附著于導電基板,在分立封裝中是金屬引線框架,在多芯片的功率模塊中是覆銅陶瓷基板。為了實現焊料與芯片粘接,使用銀對芯片的底部金屬化。頂部需要鋁基金屬化,觸點由粗鋁鍵合線形成。為了保護并提供足夠的隔離,這些設備通過環氧樹脂塑封,或者通過硅膠灌封。在傳統的功率電路中,封裝好的功率半導體與電路上的其他組件通過PCB或匯流條(Busbar)連接。PCB嵌入技術提供了一種另一種方法——將功率半導體芯片嵌入電路板。以下部分介紹這種嵌入式功率電子設備的制作過程技術。

2.2 主流的嵌入過程

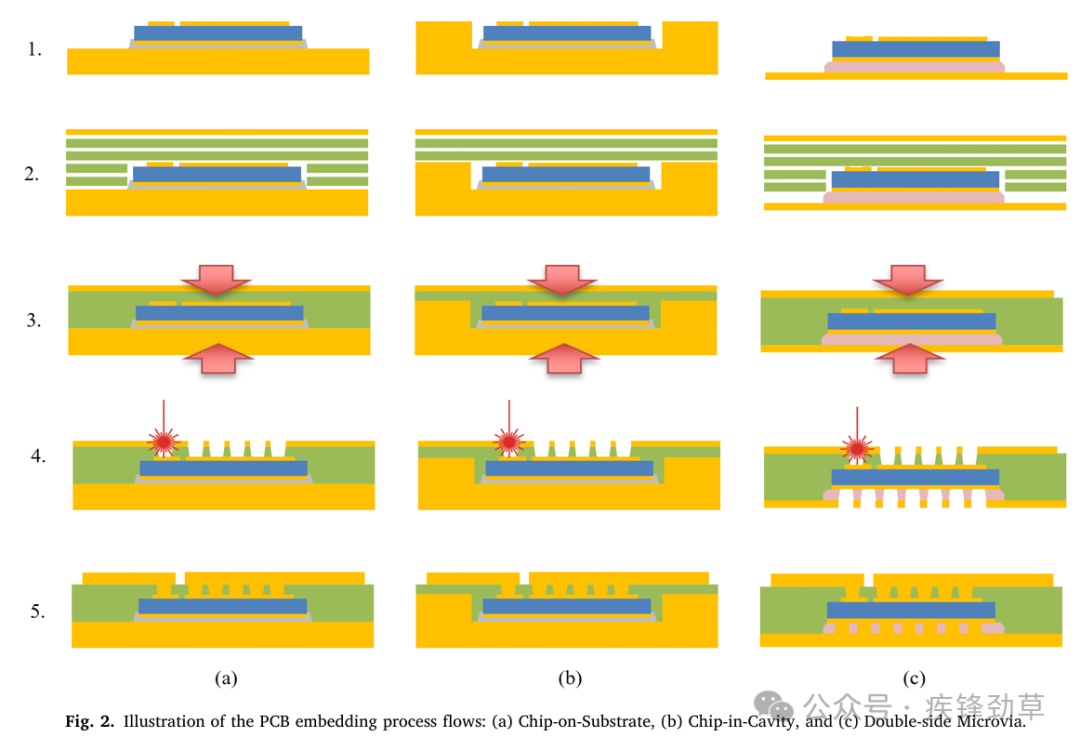

PCB嵌入式功率器件的制造本質上意味著在半導體芯片周圍構建電路板。本節介紹了三種最常見的制造工藝,這些工藝可從各種PCB制造商那里買到。圖2示意性地說明了基本工藝步驟,(a)“芯片在基板上(Chip-on- Substrate)”工藝,(b)“芯片在腔體中(Chip-in-Cavity)”工藝和(c)“雙面微過孔(Double- side Microvia)”工藝。

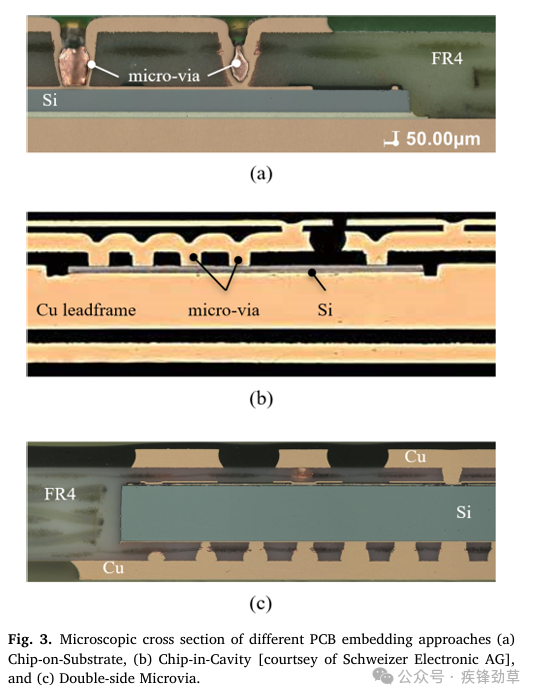

Chip-on- Substrate工藝是由Fraunhofer IZM于1999年發明的。第一步,將半導體die連接到“PCB底層”。該底層可以是銅基板、絕緣金屬基板(IMS)或覆銅陶瓷基板,如直接銅鍵合(DCB)。幾個預浸料(一種玻璃纖維織物,預先浸漬有部分固化的樹脂,在PCB行業中稱為FR4堆疊在上面。第一預浸料層具有切口,以容納半導體芯片,而上層覆蓋整個區域。銅箔覆蓋在疊層上。預浸料的厚度和樹脂含量需要仔細考慮,因為預浸料中的樹脂流動填充幾何體積。該疊層在180~200℃的溫度和1~3 MPa的壓力下在真空壓機中層壓60~180分鐘。確切的工藝條件取決于樹脂類型和確切的幾何形狀。使用激光工藝鉆出微孔,在芯片頂部金屬化處停止。通過電鍍銅和隨后對頂側軌跡進行結構化來建立頂側連接。電鍍工藝要求在芯片上進行銅金屬化,這在目前并不常見,因為大多數半導體芯片采用為了引線鍵合的鋁基金屬化。第2.3節將更詳細地討論這個問題。圖3(a)顯示了通過芯片在基板上工藝嵌入的硅二極管橫截面的光學顯微照片。

圖2(b)概述了Chip-in-cavity工藝。基板通常是厚銅板,具有放置半導體芯片的腔體。腔深等于芯片和芯片連接鍵合線厚度(The cavity depth equals the chip and die-attach bond line thickness),因此芯片的頂部金屬化與基板表面齊平。隨后,將非結構化預浸料和銅箔堆疊在頂部。不需要使用結構化的預浸料,這有助于層壓板的堆疊。該工藝的后續步驟與Chip-on-Substrate工藝的步驟相同,需要真空層壓、激光鉆孔、鍍銅和頂部軌跡的結構化。該技術可從PCB供應商處獲得,如德國Schweizer Electronic AG(稱為p2Pack技術)或Advanced Semiconductor Engineering ASE Inc(稱為嵌入式有源系統集成eASI(embedded active system integration)。圖3(b)顯示了用p2 Pack技術制造的嵌入式封裝的橫截面圖。

雙面微孔嵌入如圖2(c)所示。在這里,芯片通過(非導電)粘合劑附著在薄銅箔上。多層預浸料,有和沒有切口,以及最終的銅箔堆疊在頂部。在器件的頂部和底部激光鉆孔之前,對堆疊層進行真空層壓。這樣,所有的電連接都是通過鍍銅建立的,避免了任何潛在的關鍵芯片連接層。該工藝來自奧地利AT&S的嵌入式組件包ECP(Embedded Component Package)或德國伍爾特電子公司的MICROVIA。圖3(c)展示了通過ECP技術制造的GaN Systems GS61008T封裝的橫截面顯微照片。通過在芯片背面引入全面積鍍層,可以修改基本的雙面微通孔工藝,以改善嵌入式組件的散熱效果。AT&S將這種工藝變體稱為PARSEC(PlAnaR Surface Embedded Components))技術。

上述嵌入技術可以應用于兩種不同的集成概念,如圖4所示。在第一個概念中,嵌入技術被用作器件級PCB功率組件制造。這些組件作為表貼器件(SMD)連接到主電路板上。嵌入技術為基于傳統引線框架的分立封裝提供了一種替代解決方案。GaN Systems GaN PX封裝是這種PCB電源封裝的一個很好的例子。它是使用AT&S的ECP技術制造的。一些出版物使用了“預封裝prepackage”一詞,這是Fraunhofer IZM的研究人員首次引入的。與PCB功率封裝相比,prepackage確實包含散熱器,并且沒有提供足夠的間隙和爬電。需要第二個組裝步驟,例如通過PCB嵌入,來獲得強大的功率模塊。Sharma等人為這種方法提供了一個很好的例子。

第二個概念將PCB嵌入用于器件級封裝和板級封裝。這需要在芯片嵌入后進行額外的層壓步驟,以增加更多的布線層,并在連接散熱器的封裝底部提供電絕緣。為了實現高效散熱,需要導熱、電絕緣的預浸料材料。關于材料的更多詳細信息,請參閱第3節。帶有多個嵌入式功率半導體和內部電氣隔離的PCB被為PCB功率模塊。其他組件,如柵極驅動器、去耦電容器和溫度或電流傳感器,通過SMD連接到PCB功率模塊上,生成嵌入式“智能功率模塊“(IPM)。在極端情況下,整個電源電路集成在嵌入式PCB上,形成完整的板上系統(System-in- Board SiB)。

2.3. 制造技術挑戰

本節詳細介紹了幾乎任何嵌入工藝中都需要解決的重要挑戰。如前所述,功率半導體通常在背面為Ag,在正面為Al。嵌入技術需要一個Cu面,以便后續的微孔鍍層。第一小節介紹了在晶片級(wafer-level)或芯片級生成銅表面的方法。激光鉆孔是與銅金屬化密切相關的另一個關鍵工藝步驟,將在第二小節中介紹。最后一小節涉及熱機械應力,這些應力固有地存在于具有不同熱膨脹系數(coefficient of thermal expansion CTE)的異質材料的封裝中。

2.3.1. 鍍銅

如上所述,大多數嵌入工藝都需要銅金屬化,要么僅在正面(Chip-on-Substrate 、Chip-in- Cavity),要么在芯片的兩面(Double-side-Microvia)。然而,傳統封裝也對正面感興趣,其中用銅鍵合線代替鋁鍵合線可以顯著改善功率循環。在公共資助的研究項目ProPower中,對晶圓級電鍍進行了研究。首先,在原始芯片金屬化層的頂部沉積晶種層,并通過光刻進行結構化。隨后,在光刻膠限定的芯片焊盤中電鍍銅。隨后剝離光刻膠并蝕刻晶種層。最后,將芯片切塊并從載體上取出。優化了電鍍工藝參數,可鍍出高達50μm厚的銅。然而,在30~50μm的銅厚度范圍內,觀察到芯片彎曲超過100μm。通過雙面鍍銅可以減少die的彎曲。為此,已經開發了特殊的工具,可以在薄功率半導體晶片上使用低應力銅。 由于這些電鍍工藝尚未廣泛應用到商業產線中,許多用戶不得不使用標準金屬化。因此,研究人員開發了芯片級解決方案,用于在鋁金屬化上沉積銅。Randoll等人描述了一種芯片級電鍍工藝,類似于上述晶片級工藝。另一種選擇是使用物理氣相沉積(PVD)。這里,Cu幾何形狀由shadow mask定義,避免了芯片級的光刻。Kearney等人使用這種工藝在IGBT和二極管的al金屬化層上濺射Cr/Cu(5 nm/8μm)。Le Lesl′e等人比較了Cu的電子束和熱蒸發(e-beam and thermal evaporation)方法。事實證明,這兩種方法都是不切實際的。熱蒸發沒有在原始金屬化層和銅層之間產生良好的粘附性,導致器件運行過程中的損耗顯著增加。由于柵極氧化物中的陷阱電荷,電子束工藝引入了閾值電壓的負偏移。

2.3.2. 微孔形成

在PCB堆疊層壓后,通過微過孔建立電連接。微過孔通過紫外(UV)或紅外(IR)激光加工形成的。兩者都可以去除玻璃纖維/樹脂復合材料。銅只能通過紫外激光去除,這帶來了好處,因為微孔需要鉆穿頂層銅層。當使用紅外激光時,需要預先通過光刻和蝕刻去除頂層銅層。另一方面,鉆孔過程需要在芯片金屬化上停止,而不造成任何損壞。在這里,紅外激光更合適,因為對金屬化層輸入較低的能量輸入。Munding等人對激光工藝進行了更深入的研究。在他們的研究中,他們使用了波長為9.4μm的紅外激光器。使用PVD工藝和隨后的光刻,在芯片本來的Al金屬化上沉積Cu。對各種工藝參數進行了研究。在高能量輸入的情況下,在金屬化中觀察到氣泡。氣泡是由Al-Cu界面形成的共晶引起的。這種共晶相的熔點僅為547℃,而純鋁的熔點為660℃。因此,當到達激光工藝的熱影響區時,共晶首先熔化。在最壞的情況下,在這個位置的整個金屬化層被去除,甚至可能引發芯片開裂。為了克服這個問題,作者建議鍍上厚度超過11μm的銅,以使Al-Cu界面遠離熱影響區。此外,可以在Al和鍍Cu之間放置擴散阻擋層,以避免形成共晶相。

其他研究人員優化了通孔結構的幾何形狀,以實現低接觸電阻和低熱阻。Yu等人研究了通孔尺寸和通孔數量對接觸電阻的影響。由于研究了不常見的幾何形狀(1mm2的方形阱穿過400μm厚的FR4層,鍍銅厚度為7μm),理論上獲得了1.13 m?的不切實際的高電阻。實驗表明,由于芯片級PVD鍍覆的厚度小于500nm的銅金屬化層分層,結果甚至更高。

Reiner等人研究了通孔直徑對通過雙面微通孔工藝嵌入的GaN功率IC熱阻的影響。在固定間距下,通孔直徑的增加會降低熱阻。直徑為50μm的通孔的熱阻為3.7 K/W,當通孔直徑為100μm時,熱阻降至1.1 K/W。

Perrin等人提出了微孔密度的進一步改進。在鉆孔和鍍覆第一組通孔之后,將第二組通孔放置在已經建立的通孔之間的未鍍區域中。與只有一組微孔的傳統結構相比,在四次迭代中產生的連接將封裝的熱阻降低了32%。

2.3.3. 熱機械應力

具有不同CTE的異質材料在任何類型的封裝中都會引入熱機械應力。這些應力可能會導致制造中的屈服問題,例如由于芯片斷裂或由于疲勞而限制壽命。在傳統封裝中,鍵合線剝離和die-attach分層是由熱機械應力引起的主要失效模式。

PCB嵌入式封裝包含Si或SiC半導體芯片,這些芯片通常附著在Cu層上,并由FR4等電介質層壓板封裝。表1列出了相關材料特性。電路板材料FR4和Cu具有相近匹配的CTE,但是與半導體材料嚴重不匹配。在高溫下組裝部件時會引入機械應力。Die-attach通常通過粘合劑粘合、焊接、銀燒結或瞬態液相粘合進行。除了粘合劑粘合是一種低溫工藝外,所有其他Die-attach技術都需要230°C至260°C的工藝溫度。冷卻到室溫將引入顯著的應力。隨后在180°C至200°C下對電介質進行層壓,有助于封裝中的整體應力分布。這些應力會導致芯片自發斷裂。幾位作者報告了芯片附著后或嵌入后的水平裂紋。裂紋形成的原因如下:由于其較低的CTE,半導體芯片會受到平面內壓應力。橫向收縮(泊松比)在z方向上引起拉伸應力。芯片邊緣的表面缺陷是由切割過程引起的,會引發水平裂紋的形成。(Due to its lower CTE, the semiconductor die experiences in-plane compressive stress. Transverse contraction (Poisson′s ratio) induces tensile stress in the z-direction (Kasem & Feinstein, 1987)。 Surface flaws on the chip edge, which are caused by the dicing process, trigger the formation of horizontal cracks)。斷裂概率的預測需要統計方法。結果受到芯片幾何形狀、表面質量和金屬化結構的強烈影響。

2.4. 非傳統嵌入過程

除了主流的PCB嵌入工藝外,科學文獻還討論了不同的替代方法,這些方法通常由學術界開發。

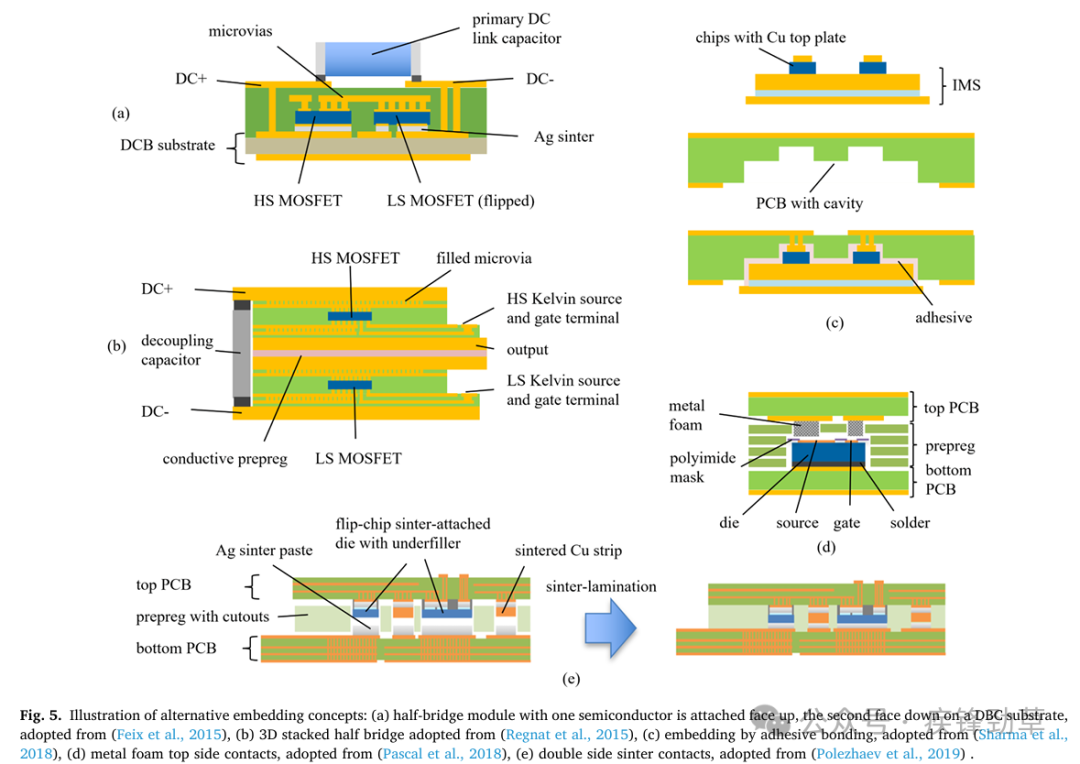

一個例子是Feix等人開發的SiC半橋功率模塊。工藝技術基于使用氮化鋁DCB的Chip-on-Substrate工藝。然而,半橋的高邊開關以倒裝芯片(flip-chip)的形式面朝下附著在基板上,而低邊開關則面朝上附著,見圖5(a)。這樣,通過將DC-link電容器直接放置在頂部,可以最小化換向回路電感。此外,輸出電容顯著降低,因為輸出電勢僅位于第一PCB層上,不能形成對地的寄生電容。

Regnat等人開發了power chip on chip(PCOC)模塊,其中嵌入式高邊和低邊開關堆疊在一起。該概念基于雙面微孔嵌入工藝。通過順序層壓步驟添加用于開爾文觸點、柵極和電源觸點布線的附加層。這樣,就生成了兩個幾乎相同的子模塊。如圖5(b)所示,這兩個部分都使用導熱和導電預浸料進行層壓,以產生堆疊半橋。由于每個開關包含4個并聯的SiC MOSFET,因此需要特別注意使所有開關的阻抗對稱。因此,SMD去耦電容器附著在模塊DC+和DC-之間的側壁上。這個概念的主要優點是雜散電感極低。一個模型已被用于阻抗測量,其中半導體已被通孔取代以形成短路。基于該測量,估計功率回路電感為0.23nH。

為了避免在PCB生產線中處理裸片,Sharma等人開發了一種特殊工藝,通過粘合劑粘合進行嵌入。圖5(c)概述了這一概念。第一步,PCB供應商制造一個帶有機加工腔的半成品電路板。半導體供應商將芯片組裝到IMS基板上。為了嵌入半導體,兩個部分用硅膠粘合劑粘合在一起。電路板被送回PCB生產線,在那里,芯片被鍍Cu的微孔連接,頂部軌跡被結構化。這種方法的另一個獨特之處是半導體的頂部接觸。首先,通過化學鍍Ni/Au層對標準Al金屬化進行改性。這種表面處理允許在芯片金屬化上焊接或燒結銅板,類似于丹佛斯Bond Buffer或Hereaus Die Top System。由于銅中介層的厚度,采用機械鉆孔來制造鍍Cu連接通孔。

如上所述,主流PCB嵌入工藝要求芯片銅金屬化,這非標準的。為了能夠嵌入具有標準鋁金屬化的功率器件,Pascal等人開發了基于壓制金屬泡沫的頂部觸點。圖5(d)顯示了制造過程:首先,將芯片焊接到PCB基板上。然后,將帶有芯片切口的預浸料放置在頂部,然后是帶有芯片接觸焊盤開口的聚酰亞胺掩模。帶有切口的額外預浸料層堆疊在頂部。金屬泡沫墊插入這些切口中。最后,在頂部放置第二塊PCB,并對整個堆疊進行真空層壓。芯片和頂部PCB之間的電接觸是通過壓制的鎳泡沫建立的,鎳泡沫由預浸料中的樹脂保持在適當的位置。通過被動熱循環、電流浪涌和重復短路測試了觸點的可靠性。一些樣品的性能與引線鍵合觸點一樣好,表明了該技術的潛力。

Djuric等人研究了另一種用于頂部和底部互連的新型互連技術。互連基于在電鍍銅臺面結構上產生的銅納米線。PCB堆疊中的die組裝是在單個層壓步驟中進行的,其中納米線和芯片金屬化之間的永久接觸是通過熱壓接合形成的。作者報告了200μ?至400μ?范圍內的電阻,取決于溫度。

Polezhaev等人研究了一種嵌入過程,其中半導體夾在兩個PCB之間。如圖5(e)所示,半導體和銅帶通過銀燒結倒裝連接到頂部PCB。底部填充物用于芯片的機械支撐。燒結漿料被模板印刷(stencil-printed)到底部PCB的芯片焊盤上。頂部PCB面朝下放置在底部PCB上,中間有預浸料。通過芯片觸點的銀燒結和預浸料在剩余區域上的層壓來一起進行粘合。關鍵的挑戰是找到一個可接受的層壓和燒結工藝窗口。需要一種用于無壓燒結的銀漿和基于苯并惡嗪樹脂的特殊預浸料。作者報告了在雙脈沖測試中的成功展示。

Tablati等人(2020)研究了使用IMS代替PCB作為頂部和底部基板的類似制造概念。具有1.75 m?導通電阻的MOSFET用于技術演示。然而,根據作者的說法,組裝后觀察到電阻增加了6.7 m?,這可能表明燒結接觸不良。

3、材料

介電材料在PCB嵌入中起著至關重要的作用,有各種形式,如芯(core)、樹脂涂層銅RCC(resin-coated copper)、片材(sheet material)或預浸漬玻璃纖維織物(pre-impregnated glass-fiber fabrics)。Core材料是具有完全固化電介質的覆銅層壓板,用作大多數電路板的基礎。多層板是通過在RCC、片材或預浸料中添加更多的銅層而制成的,這些材料都含有部分固化的樹脂,可以起到粘合劑和電介質的作用。片材含有樹脂和填料顆粒,而預浸料還含有玻璃纖維織物。RCC是應用于銅箔的片材。材料供應商提供各種各樣的產品,這些產品在樹脂配方和填料成分上有所不同。要選擇合適的PCB嵌入材料,了解材料特性和要求是必不可少的。接下來的小節詳細介紹了材料要求,并介紹了一些選定的材料。

3.1. 材料要求

在選擇任何嵌入材料時,需要考慮熱、機械、電氣和制造相關性能。

在IPC-TM-650中的材料數據表規定了玻璃化轉變溫度、分解溫度以及在260°C和288°C下分層的時間。樹脂的玻璃化轉變溫度通常被認為是上限,在設備運行過程中不應超過。在嵌入式封裝中,材料與半導體芯片直接接觸,在最先進的器件中,半導體芯片可以在175℃的結溫下工作,未來的SiC器件可能超過200 ℃。熱損失通過底部的電絕緣材料傳遞到散熱器,見圖4(b)。這些材料需要提供高導熱性和良好的電絕緣性。通常,針對不同目的進行優化材料選擇,如在頂部嵌入,如在底部隔離。

擊穿電壓和介電強度是與絕緣性能相關的材料特性。典型的有機隔離器的介電強度在40~50 kV/mm范圍內。然而,系統整個生命周期的長期穩定性值得關注。導電陽極絲(Conductive anodic filament CAF)的生長是一個已知的,可能會導致PCB材料的絕緣失效的問題。在溫度、濕度和電壓偏壓下,電化學反應會沿玻璃纖維產生導電銅路徑,并最終導致短路。CAF取決于許多難以量化的因素。因此,材料供應商在通過IPC-TM 650方法2.6.25的標準化測試程序后,將材料按“CAF resistant”分級。

重要的機械性能是熱膨脹系數(coefficient of thermal expansion)和楊氏模量(Young′s modulus)。如第2.3.3節所述,這些部件負責封裝中的機械應力。x和y方向CTE(平面內)在半導體芯片上產生應力。z軸CTE(橫截面)應與Cu(17.7ppm/K)相匹配,以限制微孔上的軸向應力。

與加工相關的材料性能也值得關注。樹脂必須填充到內嵌堆疊的空隙中。這要求在層壓過程中樹脂良好流動性。通常,填料顆粒對流動性有負面影響,但可以提高導熱性并降低CTE。此外,高填料含量可能對通過機械工具或激光加工通孔產生負面影響。雖然這些特性對材料選擇很重要,但數據表中沒有這些特性的量化數據,因此材料選擇需要一些經驗。

3.2. 選定的材料

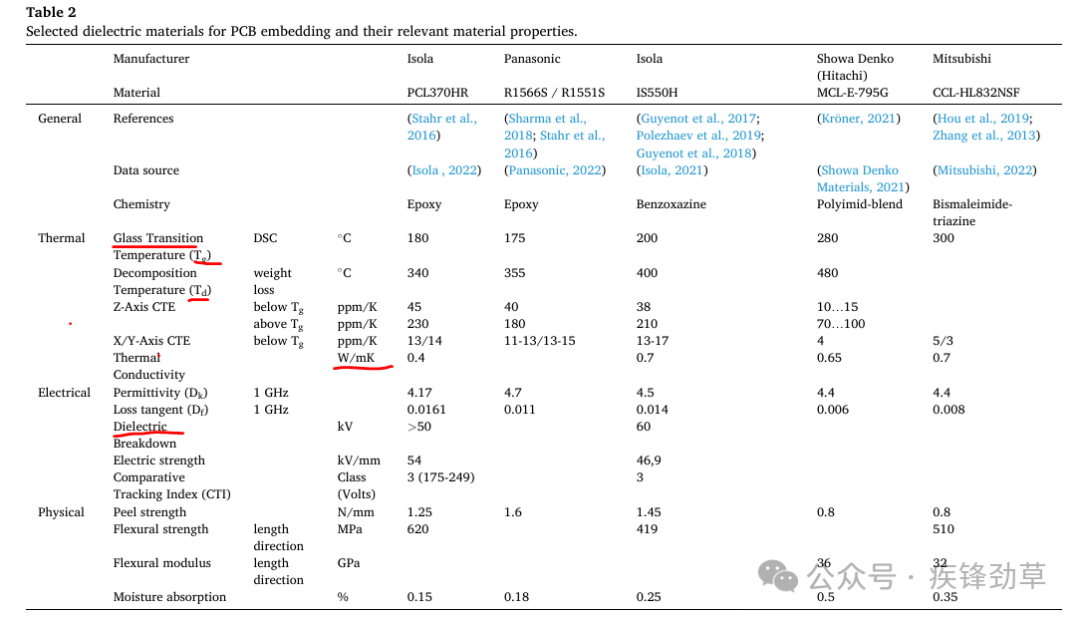

盡管許多科學出版物都涉及PCB嵌入,但關于材料選擇的詳細信息很少。只有少數出版物明確提到了研究中使用的制造商和材料類型。表2列出了出版物中明確命名的材料。表中引用了相應的參考文獻以及材料特性的數據源。該列表包括玻璃化轉變溫度為175℃和180℃的環氧基材料。這些材料的平面內CTE在13~15 ppm/K范圍內,導熱性低,這表明填料含量低,加工過程中流動性好。與Cu的粘附力大于1N/mm,吸濕率低于0.2%。基于苯并惡嗪(benzoxazine 200℃)、聚酰亞胺共混物(polyimide-blend 280℃)和雙馬來酰亞胺三嗪(bismaleimide-triazine300℃)的材料具有更高的玻璃化轉變溫度。后兩者是微電子封裝中用作基板的材料,因此具有極低的CTE(3~5ppm/K)。與標準環氧基材料相比,它們顯示出更高的吸濕性和更低的剝離強度(peel strength)。

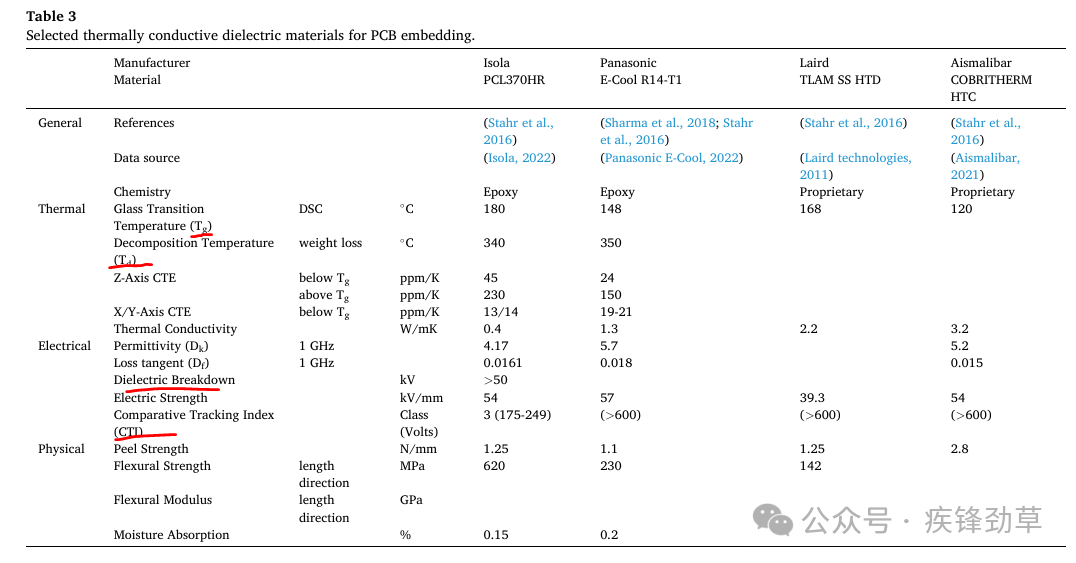

表3列出了用于嵌入式封裝底部導熱隔離的電介質,如圖4(b)所示。該列表包括導熱系數為0.4 W/mK的標準環氧基預浸料和導熱系數為1.3 W/mK增強的環氧基預浸漬料。為了提高導熱性,在樹脂中添加了陶瓷填料顆粒。然而,高填料含量對加工過程中樹脂的流動性有負面影響。因此,這些材料的使用僅限于具有低自由體積的幾何形狀。導熱系數超過2 W/mK的材料可從隔離金屬基板(IMS)技術中獲得。這些是不含玻璃纖維織物的高填充樹脂片材。

4、實物展示

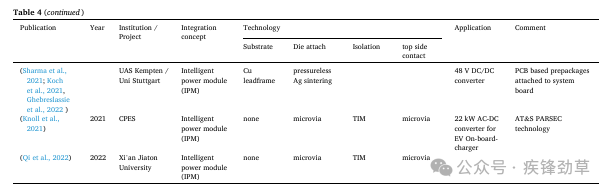

在過去的十年中,許多科學論文都描述了PCB嵌入式功率半導體。表4按時間順序顯示了各種研究示例的簡要但全面的列表。該列表包括僅用于開關級測試的簡單技術演示和專用應用場景的變換器級演示。它們涵蓋了所有類型的集成概念,如PCB嵌入式功率模塊、智能功率模塊(IPM)和板上系統解決方案。在某些情況下,很難進行嚴格的分類,因此在整合概念中添加了額外的信息。接下來的列將詳細介紹嵌入工藝技術。基板、底側芯片連接(die-attach)和頂側連接以及電氣隔離的信息如表后續部分所示。最后兩列列出了作者的應用案例,以及對示例產品獨特功能或進一步細節的評論。

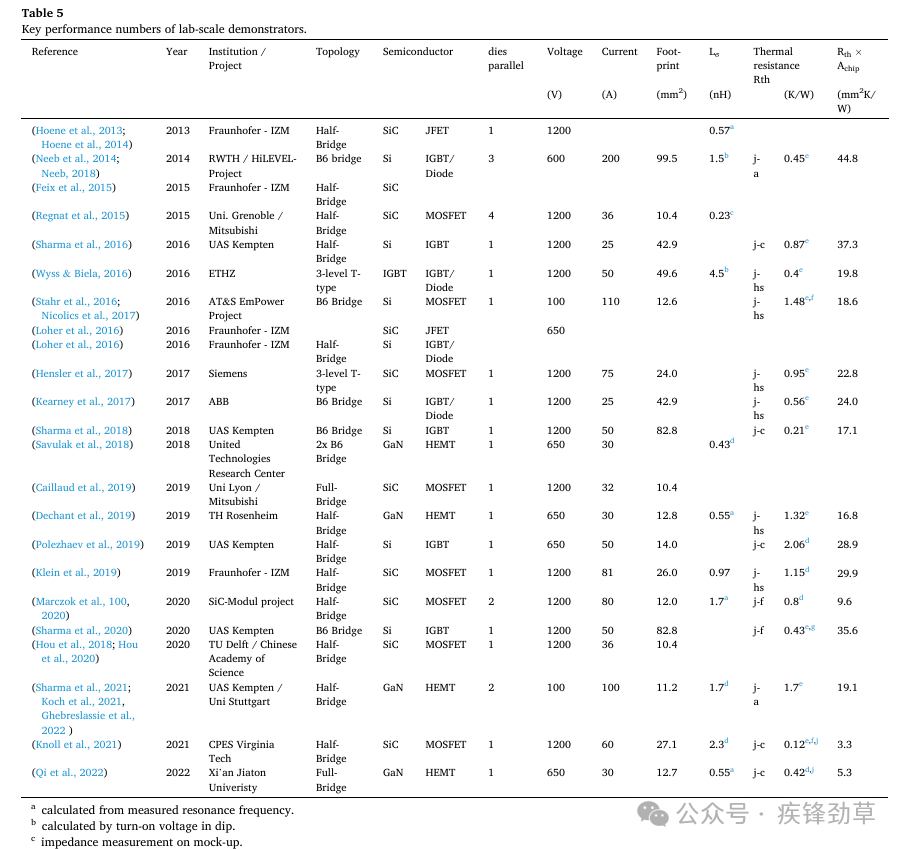

表5列出了相同的實物示例,并提供了技術細節,如拓撲結構、芯片類型和額定值、并聯芯片數量以及關鍵性能指標雜散電感和熱阻。該表包括22個展示(12×半橋拓撲、6×B6橋、2×全橋、2 x 3電平T型phase legs)。所有常見類型的功率半導體,Si IGBT、二極管和MOSFET、SiC MOSFET和GaN HEMT,都已得到應用。額定阻斷電壓大多為650 V或1200 V,只有兩個例外在100 V范圍內。換向回路的雜散電感Lσ已在11個演示中公開。如第2.4節所述三維堆疊PCOC概念報道了最低電感(0.23 nH)。對于具有GaN HEMT的半橋,已經報道了0.5nH范圍內的雜散電感。為了實現這些值,必須將DC link電容器直接放置在嵌入式半導體的頂部。GaN器件受益于其橫向結構,因為垂直電流環可以最小化。垂直器件導致更高的雜散電感值,通常在1nH到2nH的范圍內。

在實際應用中,功率半導體的載流能力受到封裝和冷卻系統熱性能的限制。性能指標是熱阻,它與芯片結和封裝外殼之間的溫差(Rth-jc)、散熱器(Rth-jhs)、環境溫度(Rth-ja)或冷卻液體溫度(Rth-jf)成正比。此外,熱流密度以及芯片占用面積對熱阻有很強的影響。為了比較不同芯片尺寸封裝技術的熱性能,面積無關熱阻Rth×Achip提供了一種很好的測量方法。該屬性列于表5的最后一列。面積無關結到散熱器熱阻的典型值在20~30 mm2K/W的范圍內。通過雙面冷卻(18.6 mm2K/W)和直接液體冷卻(9.6 mm2K/W)實現了較低的值。報告的最低值(3.3 mm2K/W和5.3 mm2K/W)不包括電絕緣。

5.可靠性

可靠性對任何電子封裝技術都是強制性的要求。為了驗證可靠性,必須根據特定應用標準進行耐久性測試并通過。汽車認證指南AQG324,正式名稱為LV324,是此類標準的一個例子,與汽車傳動系統中的功率模塊相關。該標準描述了功率模塊符合應用環境和壽命的測試方法。個別測試方法旨在觸發某些眾所周知的故障模式,并要求通過規定的最低驗收標準。由于電動汽車是PCB嵌入的目標應用,AQG324為初始可靠性測試提供了良好的基礎。然而,新的故障模式可能與PCB嵌入式封裝相關,可能需要額外的測試方法。以下小節涵蓋了對熱機械應力引起的故障和絕緣行為的調查。

5.1. 熱機械可靠性

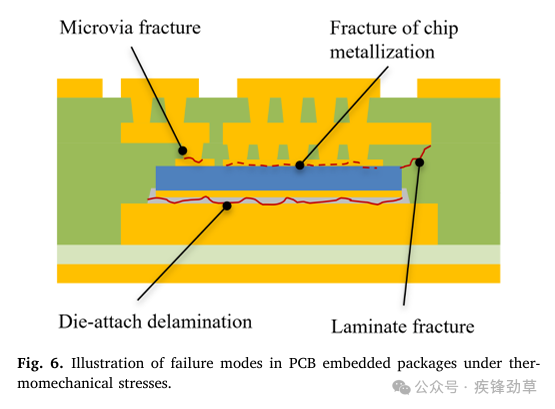

Yang等人對嵌入式MOSFET封裝的可靠性進行了數值研究。基于有限元法(FEM)仿真,作者確定了嵌入式MOSFET封裝中的臨界熱機械應力。這些應力可能引發以下故障模式:

(1) 制造過程中的芯片開裂,如第2.3.3節所述。

(2) 銅過孔開裂或分層

(3) 銅芯片金屬化分層

圖6顯示了示意性橫截面中的故障模式。此外,還包括層壓板斷裂和芯片附著分層。

實驗測試需要使用溫度沖擊室進行被動溫度循環,或使用電流脈沖定期加熱半導體的主動負載循環。

Munding等人在被動溫度循環(-55至150℃)后觀察到以RCC作為嵌入材料的樣品出現層壓板開裂。然而,當使用預浸料代替時,沒有出現裂紋。預浸玻璃纖維提高了介電材料的機械強度。Pavliˇcek等人觀察到,在500次熱循環(-50至150?C)后,帶有SiC芯片的PCB-prepackage中的燒結die-attach分層)。Birkhold等人在-40至200°C下進行1000次循環后也進行了類似的觀察。在同一項研究中,報告了通孔分層和金屬化斷裂。通孔分層是由嵌入材料和鍍銅通孔之間的CTE差異引起的軸向應力引起的。FR4材料的z軸CTE在40ppm/K的范圍內,而Cu的CTE為17.7ppm/K,見表1。由于微孔的圓錐形,斷裂發生在底部,那里的橫截面積最小。芯片金屬化中的裂紋是由金屬和半導體芯片之間的CTE差異引起的。通常,Cu被鍍在Al金屬化的頂部。鋁的抗拉強度明顯低于銅。因此,裂紋主要出現在鋁層。

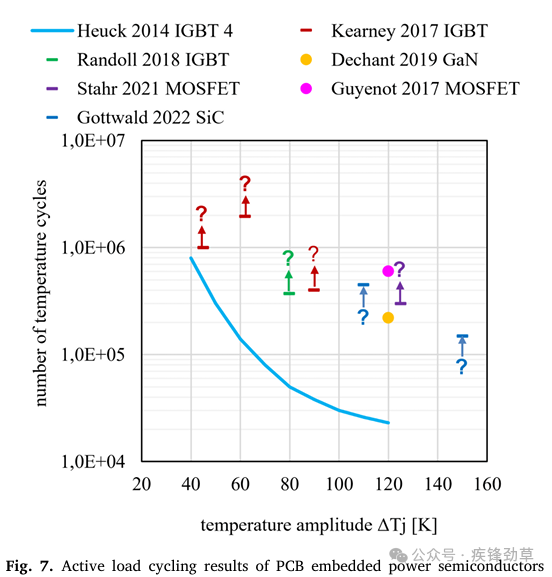

圖7總結了主動負載循環試驗的結果。該圖顯示了溫度幅值與失效循環次數的關系。為了基準測試,由藍線表示了傳統基于DBC的引線鍵合功率模塊的結果。Kearney等人對一組嵌入式IGBT模塊進行了測試,這些模塊首先在42K的溫差下循環了100萬次。然后,在增加溫差之前,將相同的樣品在62 K下循環近200萬次。在90 K下進行40萬次循環后,測試中止,未出現任何故障。因此,圖中的結果表示一個下限,該下限由水平條上方的箭頭和問號表示。Randoll等人對ΔT=80K的IGBT模塊進行了功率循環測試,該測試在370.000次無故障循環后中止。Stahr等人在ΔT=125K下,在高達300.000次循環中沒有觀察到MOSFET模塊發生任何故障。Guyenot在ΔT=120 K下進行60萬次循環后,在MOSFET模塊上觀察到熱阻的臨界增加。焊料die-attach分層是故障的根本原因。Dechnat等人通過在120℃下220.000次循環后,GaN HEMT的分層。Gottwald等人報告了一項測試活動,其中SiC模塊的樣本數量更多(未量化)。為了突出該技術的潛力,他們在出版物中展示了最高的故障循環次數。在這種情況下,這些值表示上限。與傳統的引線鍵合功率模塊相比,嵌入式模塊的所有報告結果都表明負載循環能力明顯提高。

5.2. 絕緣性能

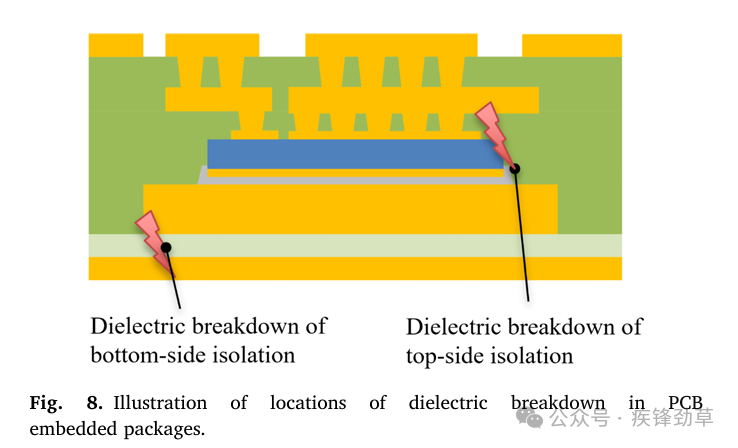

圖8顯示了通用PCB嵌入式功率模塊的橫截面。電介質擊穿可能發生在電場強度高的位置。這些位于芯片頂部,在那里,全工作電壓施加在中心接觸焊盤和保護環之間。第二個關鍵位置是底部隔離,因為熱接觸焊盤通常連接到GND電位。

5.2.1. 底部絕緣

Randoll研究了導熱預浸料的絕緣性能。使用頂部和底部帶有方形電極的材料樣品進行局部放電測試。本文報道了在25℃至175℃的溫度范圍內的局部放電熄滅電壓(partial discharge extinction voltage PDEV)。在150℃的玻璃化轉變溫度下,獲得了4.0至7.0 V的PDEV。在175℃下 PDEV降至1.5 kV。因此,在施加高壓時,嵌入材料在操作過程中不應超過Tg。

Kearney等人使用了從文獻中獲得的130μm厚的1200 V IGBT模塊。圓形標記表示失敗。上方帶有箭頭的水平條表示測試在故障發生之前中止,并顯示下限。下面帶有箭頭的水平條表示幾個樣本失敗,并報告了最高的循環次數,這表示上限。藍線表示傳統引線鍵合功率模塊的功率循環能力,數據來自(Heuck等人,2014)。

用于評估底部絕緣的絕緣層。在初始狀態和老化500次熱循環(-40℃至150℃)后測量介電強度和局部放電起始電壓(PDIV)。初始樣品的擊穿電壓在5.3 kV至6.5 kV之間,PDIV在4.7 kV的范圍內。老化后,擊穿電壓降至4.2 kV至4.7 kV,PDIV降至3.5V至4.1 kV。在90℃、2.5kV的測試電壓下進行了長期老化實驗。根據結果推斷,使用壽命為15至30年。5.2.2. 頂部絕緣

Dechant等人研究了嵌入式650V GaN HEMT的介電強度。源極和漏極接觸都位于芯片的頂部,并形成叉指(interdigital)結構。第一封裝布線層放置在頂部,由100μm厚的電介質隔開,電介質需要承受芯片的全部阻斷電壓。在25?C下測試時,報告的特征擊穿電壓為14.7 kV。然而,該值在較高溫度下會顯著降低。在125℃下測得降低了77%。與此相反,高溫儲存導致室溫擊穿電壓升高。這種效應可以用樹脂中的致密化過程來解釋,這會導致初始缺陷的恢復。致密化過程在高溫儲存約2000小時后結束。由于樹脂的老化,進一步的高溫暴露預計會降低擊穿強度。

Link等人對嵌入式1200 V二極管進行了高濕高溫反向偏壓(H3TRB)測試。樣品在85℃的溫度、85%的相對濕度和960V的偏壓下暴露1000小時,偏壓等于標稱阻斷電壓的80%。該程序是功率模塊的標準測試,旨在測試芯片鈍化。測試條件與根據IPC-TM-650的CAF測試相當,盡管電壓更高。最初的一組樣本未通過測試,顯示漏電流增加。芯片聚酰亞胺鈍化層的剝離被確定為根本原因。在第二組改進的樣本中,四分之三通過了測試。

Frühauf等人將TST和HRTRB測試相結合,研究熱機械損傷和電絕緣損失之間的相互關系。該測試是在帶有PCB嵌入式邏輯芯片和功率MOSFET的低壓系統封裝上進行的。首先,將樣品暴露于100次熱沖擊循環中,以觸發機械老化。然后,將樣品暴露于H3TRB條件下100小時。沒有報告偏置電壓,但是,SiP的輸入電壓指定為18V,因此可以假設為低電壓偏置。將該序列重復五次,在中間測量中觀察到漏電流的穩定增加。然而,即使在測試結束后,最大漏電流仍遠低于設備的規格。

6、結論與展望

本文回顧了將有源功率半導體器件嵌入PCB的科學文獻。制造技術可分為三種基本工藝:Chip-on-Substrate、 Chip-in-Cavity和 Double-side Microvia工藝。如今,PCB供應商使用這些工藝,有時會稍作修改。所有這些都需要具有Cu金屬化的半導體芯片,這仍然是一個挑戰,因為功率半導體通常在頂部具有Al金屬化,在底側具有Ag金屬化。文獻中已經介紹了在頂部應用銅金屬化的幾種方法,并討論了后續激光鉆孔以形成接觸的要求。學術研究提出了一些嵌入式芯片電連接的替代方法,如燒結銅板(sintered Cu plates)、金屬泡沫觸點(metal-foam contacts)或銅納米線的熱壓接合。所有這些方法都還處于研究階段。

層壓材料的選擇是另一個重要課題。在大多數情況下,電路板依賴于環氧基層壓板。其他樹脂材料,如苯并惡嗪、聚酰亞胺共混物或雙馬來酰亞胺-三嗪,具有更高的玻璃化轉變溫度,在運行中可能使半導體結溫高達200℃。此外,它們提供了較低的CTE值,這降低了異質材料堆疊中的固有熱機械應力。

科學文獻中公開了許多PCB嵌入式功率封裝的示例。這些示例包括標稱阻斷電壓高達1200 V的所有常見類型的功率半導體。PCB嵌入的一個關鍵好處是平面結構,這使得低雜散電感設計成為可能。通過集成DC link路電容器,開關單元的換相回路電感可以降低到遠低于1nH,這是寬帶隙半導體快速干凈開關所必需的。該數字比現有功率模塊的雜散電感低一個數量級以上,例如英飛凌FS50R12W2T7,典型值Lsce=40nH。另一方面,具有大面積軌跡的平面結構會產生寄生電容。眾所周知,這些寄生電容會導致接地電流和電磁干擾問題。到目前為止,這個話題在PCB嵌入文獻中很少受到關注。

使用厚銅基板可以有效地從半導體中散熱。典型的芯片面積無關熱阻在20~40 mm2 K/W的范圍內。這個數字與Al2O3 DBC基板的傳統功率模塊40mm2 k/w相當(英飛凌FS50R12W2T7 Rthjhs=0.955,Achip=41mm)。通過雙面冷卻或集成液體冷卻實現了熱阻的進一步降低。

在討論PCB嵌入時,有機絕緣材料的使用通常是一個值得關注的問題。幾項研究報告稱,即使對于薄至100μm的電介質,擊穿電壓也超過5.0 kV。然而,介電強度在高溫下和由于溫度循環而降低。此外,PCB行業中被稱為CAF的銅跡線的增長仍然令人擔憂,需要進一步研究。熱機械應力和高溫高濕電壓偏置的結合可能對高壓應用至關重要。

據一些研究人員稱,在panel級別制造嵌入式結構可能會帶來成本效益。然而,沒有科學研究支持這一說法。顯然,商業PCB供應商的成本結構是高度機密的,因此不會在出版物中討論。然而,在成本敏感的低功耗領域,各種具有嵌入式芯片的SiP證明了該技術的成功商業應用。對于更高功率的應用,只有少數商業產品,如GaN Systems的GaN PX嵌入式封裝。首款應用于48V輕度混合動力傳動系統的System-in-Board轉換器已經宣布,計劃于2021年開始生產。更高電壓的應用,如電動汽車牽引逆變器、車載充電器和DC/DC轉換器,正在主要技術供應商的路線圖上。目前,歐洲和亞洲正在建立專門的開發和生產能力。經過十多年的研究,這項技術似乎終于準備走出實驗室,變成現實世界的產品。

-

pcb

+關注

關注

4319文章

23111瀏覽量

398316 -

功率半導體

+關注

關注

22文章

1161瀏覽量

43023

原文標題:功率半導體嵌入PCB:綜述(PCB embedded power semi: A technology review )

文章出處:【微信號:深圳市賽姆烯金科技有限公司,微信公眾號:深圳市賽姆烯金科技有限公司】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

功率器件嵌入PCB技術文章分享

瑞能半導體斬獲亞洲金選獎功率半導體產品大獎

PCB半導體封裝板:半導體產業的堅實基石

功率半導體和寬禁半導體的區別

功率半導體的封裝方式有哪些

半導體芯片鍵合裝備綜述

功率半導體技術如何助力節碳減排

功率半導體的發展歷程和主要類型

功率半導體嵌入PCB綜述

功率半導體嵌入PCB綜述

評論