前言

通過一系列的工藝革新的創新,大族激光已經在焊接效率、質量以及質檢控制上得到了明顯的改善和提升,協助眾多動力電池客戶有效降低生產成本,提升電池產品的質量可靠性與使用安全性。

激光焊接作為動力電池制造過程中的重要工藝,直接關系到產品的最終性能。

數據顯示,在當前整個動力電池制造(電池、模組、Pack)中,約有19個主要構件部位需要焊接,其中11個焊接當前必須用激光焊接,5個焊接可能用到激光焊接,僅一個電池蓋板,就有6-8處需激光焊接的點位,毫不夸張的說,激光焊接的質量直接影響到動力電池的質量。

從既有激光焊接在動力電池制造領域的發展歷程來看,國內激光技術已走過了“完成功能”階段,基本完成“自動化”階段,在鋰電池廠對設備要求越來越高的背景下,正在向著“智能化”的方向高速進發。

“從國內動力電池企業的實際反饋來看,其對于鋰電設備的要求正在朝著更高效、更可靠、更智能的方向邁進。”在2017高工鋰電年會上,大族激光副總裁黃祥虎坦言,客戶需求壓力下,鋰電激光設備企業需要做持續的工藝革新和升級來進行提前應對。

黃祥虎介紹,大族激光在該焊接領域做的技術探索和升級包括焊接技術、焊接速度、焊接質量、過程控制、MES導入等多個環節。

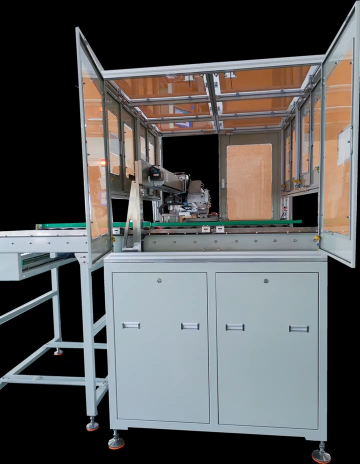

作為國內激光設備領域巨擘,大族激光可以提供包括整套動力電池、電芯封口(側焊,頂焊)封栓、軟連接、電池模組焊接、防爆閥焊接、防爆罩焊接、節流閥焊接、集流體焊接、極柱焊接、封栓焊接、模組和電芯及隔離膜清洗、電芯打標、極耳切割等電池相關部件的生產制造解決方案。截至目前,其已進入包括寧德時代在內的國內一線企業供應鏈。

通過一系列的工藝革新的創新,大族激光已經在焊接效率、質量以及質檢控制上得到了明顯的改善和提升,協助眾多動力電池客戶有效降低生產成本,提升電池產品的質量可靠性與使用安全性。

裝備效率顯著提高

“隨著產能要求不斷擴大,大功率激光器、振鏡及高自動化流水線等產品應用加大,直接導致改版組件焊接效率也由過去的6-10ppm,提高到20-30ppm。” 黃祥虎介紹。與此同時,激光焊機的另一個領域,電芯封口激光焊接設備也由過去的6ppm發展到12ppm,目前可達20ppm,效率增速驚人。

實際上,焊接效率的提升幾乎具備著“牽一發而動全身”的特點,隨著模組裝配、焊接、檢測自動化程度等各個生產、工藝環節效率的不斷提高,焊接設備也由過去簡單的工作臺,向更加自動化集成的設備產品轉變。

焊接質量明顯改善

在焊接質量攀升方面,模組側板和電池封口側焊接表現的十分典型。

模組側板焊接方面:動力電池模組常用鋁合金型材(端板)、板材(側板)作為模組外框結構件,焊接質量的好壞,直接決定了模組整體結構的剛性。

而通過采用不同的焊接頭和工藝,可以獲得不同的焊接效果,側板激光焊接也因此發展出多種工藝方式。具體來看,第一代單光束焊接頭,氣孔率 10%——第二代雙光束焊接頭,氣孔率 3%——第三代擺動光束焊接頭,氣孔率 1%。不難發現通過激光焊接設備推新及工藝調整,焊接質量在不斷提升,從而極大地降低了焊接氣孔率;

電池封口焊接:電芯封口激光焊接作為電池制造的一道重要工藝,極大地影響這電池成品率。電芯焊接速度越來越快的同時,還需要保證焊縫一致性等焊縫性能,由此衍生出第一代普通激光焊接——第二代技術復合激光焊接——第三代技術高頻擺動焊接、環形激光焊接以及多層輸出光纖激光器高速擺動焊接等激光焊接封口工藝。

大族激光以多層輸出光纖激光器高速焊接為例介紹道,該技術通過多包層光纖,可同時輸出圓點、環形激光,同時支持由一臺激光器取代半導體、光纖激光器組成的復合激光器,可靈活調節功率,光束質量更穩定。

質檢、控制更加專業

傳統的焊接通過過程質量控制SPC保證焊接質量,通過統計學的方式控制焊接良率,配合傳統的CCD焊后檢測,雖然可檢測出漏焊、斷焊等問題,但對氣孔、爆點的識別率不夠高。但在現階段,大族激光表示已可以實現在線異常檢測,在焊接過程中智能識別缺陷。

資料顯示,大族Dragon系列振鏡可搭配焊接過程檢測系統,通過等離子濃度探測,反射激光能量探測和焊縫溫度探測來判定焊接過程穩定及判定焊縫質量,并在軟包極耳焊接、BSB焊接等領域取得了良好的應用效果。

-

動力電池

+關注

關注

113文章

4539瀏覽量

77743 -

大族激光

+關注

關注

1文章

85瀏覽量

15206

原文標題:【佳的自動化·高工透視】大族激光如何做動力電池工藝革新

文章出處:【微信號:gh_a6b91417f850,微信公眾號:高工鋰電技術與應用】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

激光焊接機:新能源動力電池焊接的高效解決方案

動力電池阻抗分析

激光焊接機:新能源動力電池焊接的高效利器

溫度是如何對動力電池的性能造成影響?

動力電池和儲能電池的區別 儲能電池與動力電池電芯有區別嗎

大族激光如何做動力電池工藝革新

大族激光如何做動力電池工藝革新

評論