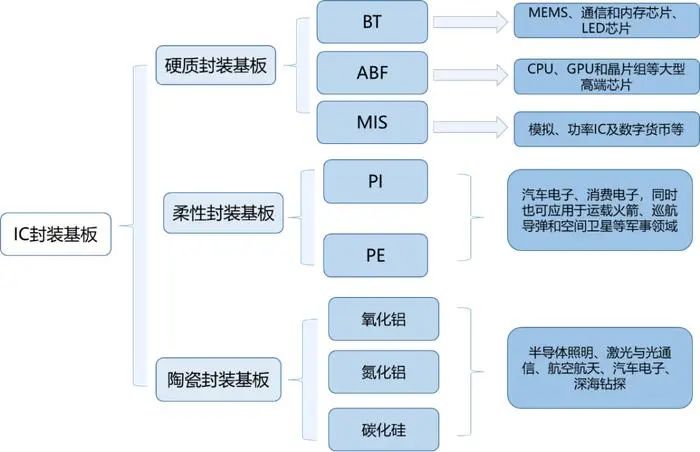

玻璃基芯片封裝技術會替代Wafer封裝技術嘛?針對這個話題,我們要先對玻璃基封裝進行相關了解,然后再進行綜合對比,最后看看未來都有哪些市場應用場景以及實現的難點;

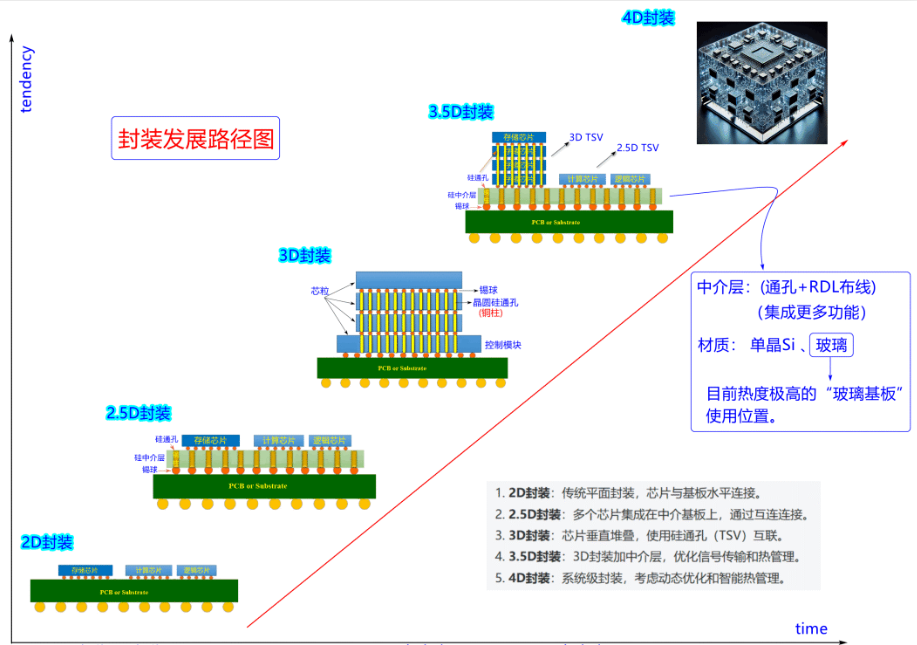

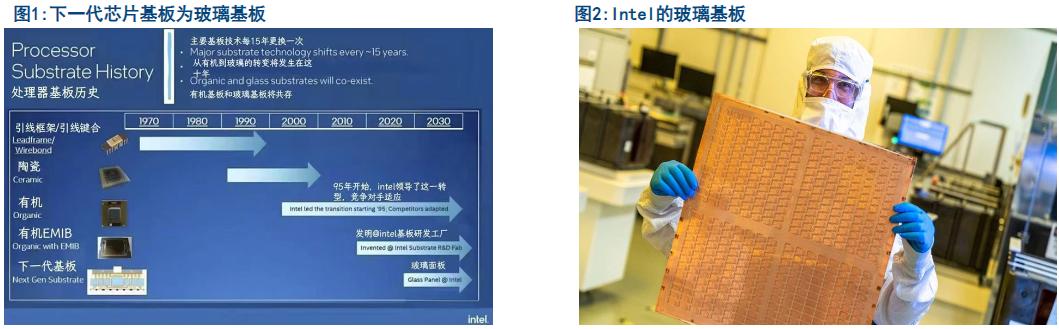

隨著未來物聯網社會高算力需求驅動封裝方式的演進,2.5D/3D、Chiplet等先進封裝技術市場規模逐漸擴大。

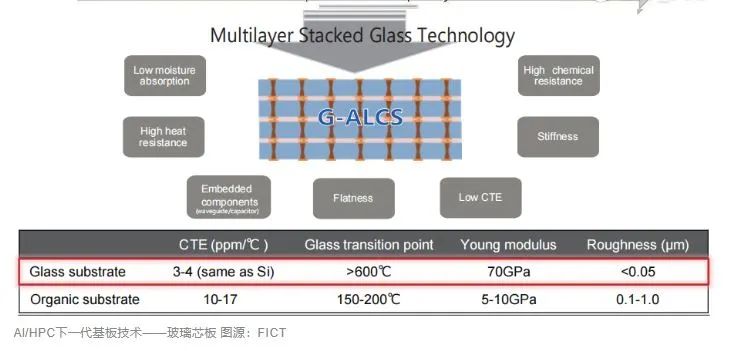

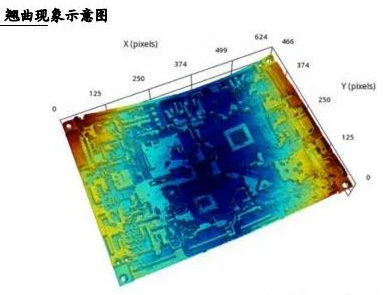

傳統有機基板在先進封裝中面臨晶圓翹曲、焊點可靠性問題、封裝散熱等問題,硅基封裝晶體管數量即將達技術極限。

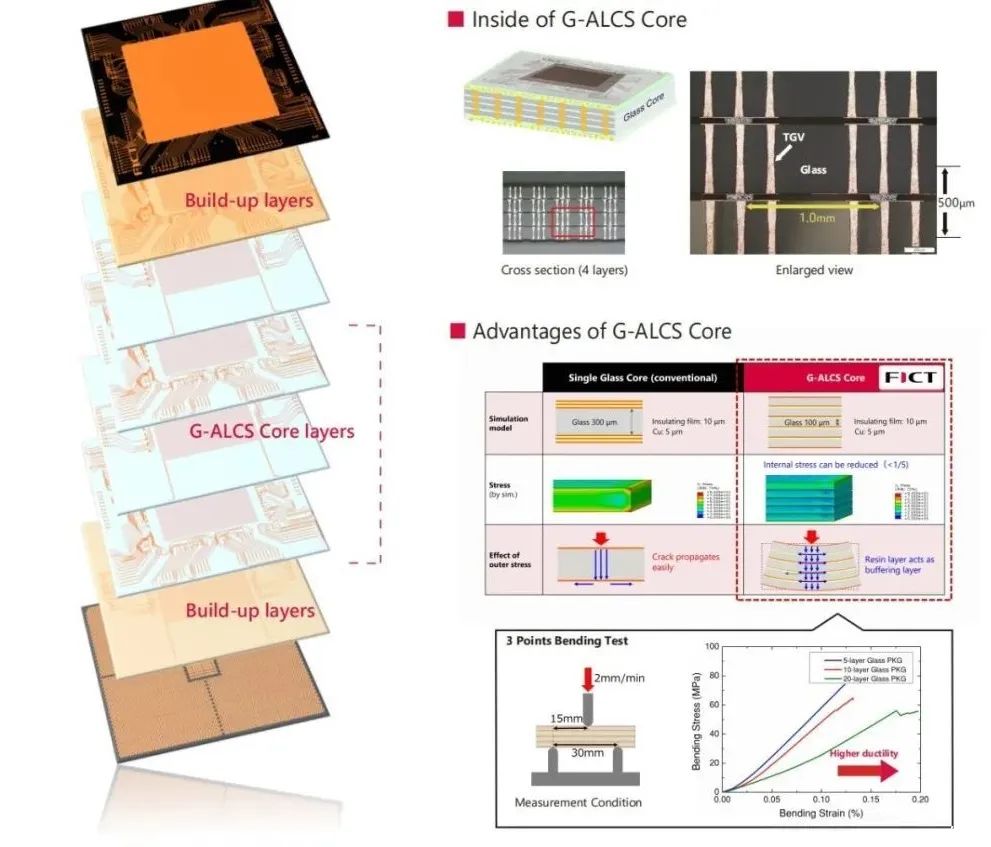

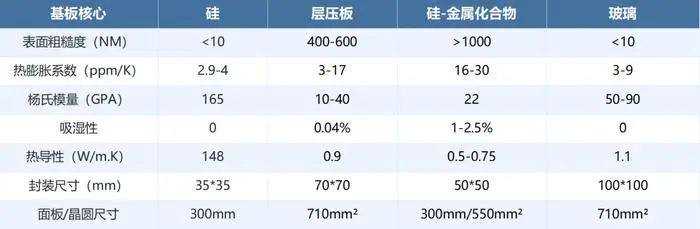

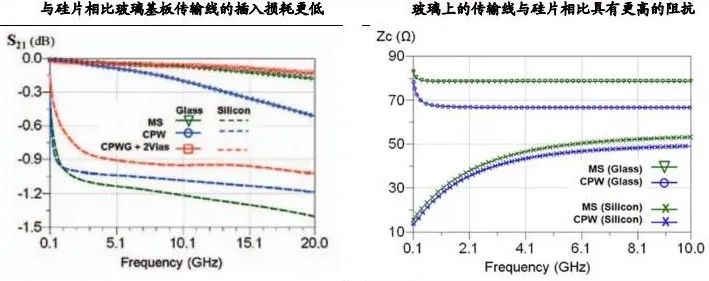

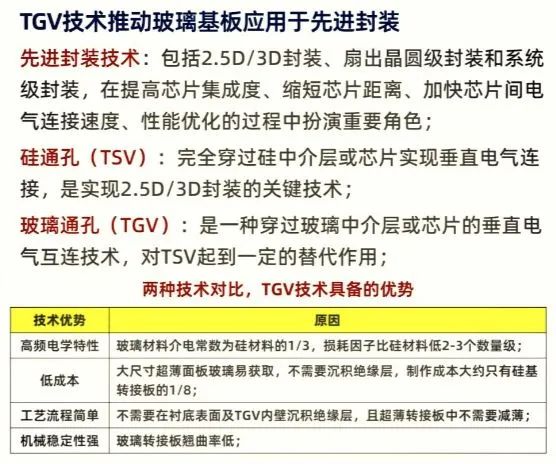

相比于有機基板,玻璃基板可顯著改善電氣和機械性能,能滿足更大尺寸的封裝需求,是未來先進封裝發展的重要方向。現有玻璃在半導體中的技術應用:

未來玻璃基在半導體先進封裝中的技術應用展望:

從上圖來看激進的玻璃基板技術路圖可能打破我們不敢預知的想象:

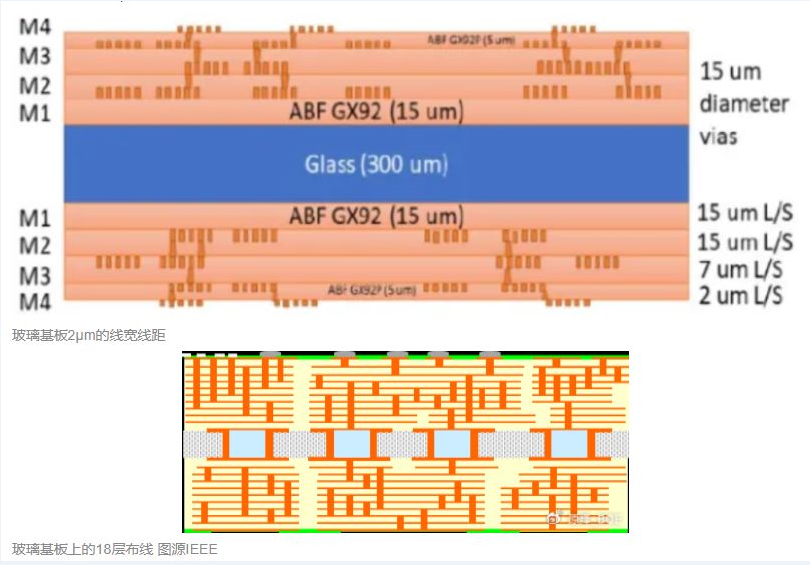

大板級封裝微細間距從20/15μm(2023/2024),進步10/5μm(2026/27)進入3/2μm(2030年);晶圓級微細間距從10/8μm(2023/2024),進步5/4μm(2026/27),進入2/1μm(2030年),適應下一代HBM標準的更快傳輸速度。研發試驗上的微細間距突破亞微米(2025);

玻璃片/板的厚度從700-500μm(2023/2024)下降至300-100μm(2028/2030)

打孔直徑從15/10μm(2023/2024)下降至2到1μm(2026/27)至亞微米(2028)以下;

每510X515mm的面板上打孔數量由10/20萬個(2024)提升至1000萬個(2030)。每300X300mm的晶圓片打孔數量由數萬(2024)提升至300萬個(2030)。

深徑比從標準的20/10:1(2023/2024)提升到50/30:1(2030);目前研發試驗上可達到100/150:1。

取代傳統樹脂基板的70x70mm封裝尺寸,玻璃基板封裝尺寸更大適用未來高端服務器100x100mm(2025/2026)-150x150mm/200x200mm(2030前)

玻璃基+復合材料將成為AI多芯片系統級封裝的主力。玻璃基占比由15%(2023/2024)提升到30%-50%以上(2028/2030),推動新的玻璃復合基材迭代。傳統的有機基板或被替代。

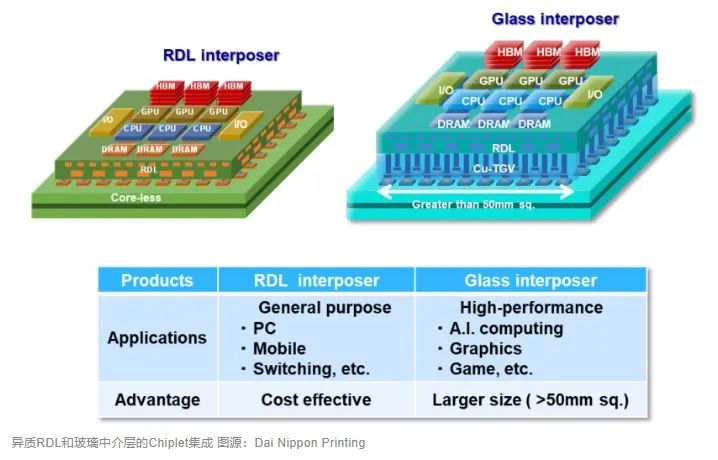

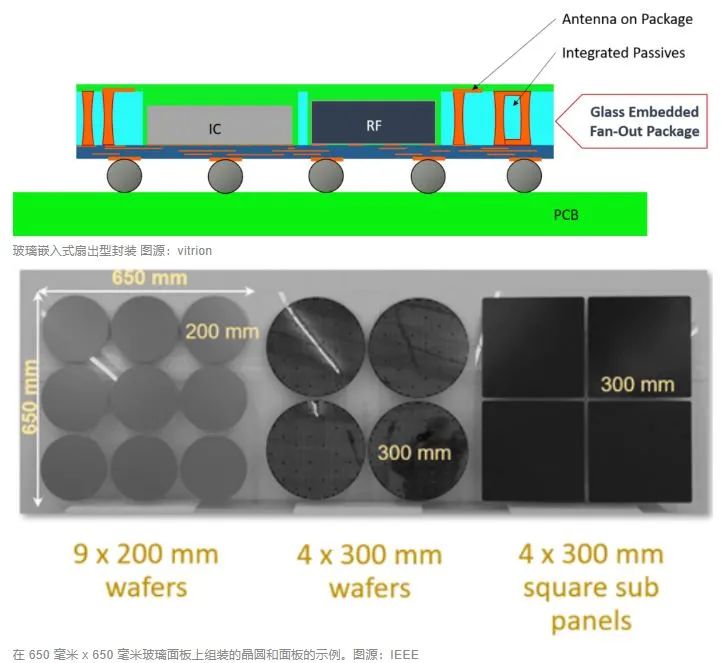

經過實際驗證玻璃基板可運用于2.5D/3D封裝、扇出晶圓級封裝(FOWLP)、嵌入式晶圓級球柵陣列(eWLB)、晶圓級芯片尺寸封裝(WLCSP)和玻璃芯片(COG)等先進封裝技術,有望在AI和HPC等領域中先應用。

我們從材質,智造,環保以及應用特性等方面進行綜合分析

由上可見玻璃作為一種材料,在多個半導體行業中被廣泛研究和集成,代表了先進封裝材料選擇的重大發展,與有機和陶瓷材料相比具有多項優勢。與多年來一直作為主流技術的有機基板不同,玻璃具有卓越的尺寸穩定性、導熱性和電氣性能。

玻璃芯基板結合上方、下方的布線層以及其它輔助材料,共同制造而成的基板,可完美解決當前有機基板的諸多短板。據英特爾介紹,玻璃基板可減少50%圖案失真,布線密度可實現10倍提升,可改善光刻的焦距和深度,具備出色的平整度。因此,玻璃基板能夠滿足高性能、高密度AI芯片對于封裝的需求,機械性能的改進使得玻璃基板能夠提高超大尺寸封裝的良率。此外,玻璃基板還為工程師提供了更高設計靈活性,允許將電感、電容嵌入到玻璃當中,以實現更優良的供電解決方案,降低功耗。

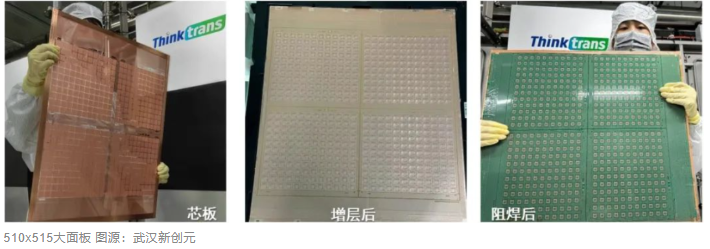

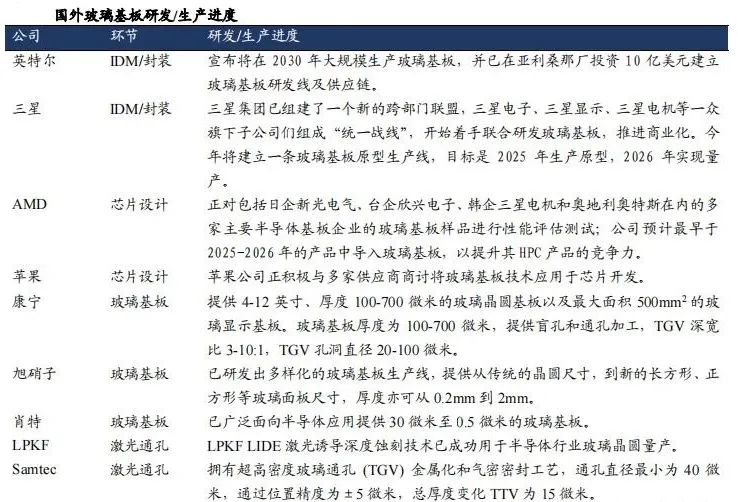

現在玻璃基封裝市場狀況,2024年9月,臺積電宣布將大力開發FOPLP(扇出型面板級封裝)技術,CoWoS是臺積電的 2.5D 封裝技術,其中 CPU、GPU、I/O、HBM 等芯片垂直堆疊在中介層上。Nvidia 的 A100 和 H100 以及英特爾的 Gaudi 都是使用這項技術制造的。玻璃基板成為其關鍵戰略要素。英特爾宣布將在 2030年大規模生產玻璃基板,并已在亞利桑那廠投資10億美元建立玻璃基板研發線及供應鏈。三星電機(Samsung ElectroMechanics)宣布預期目標是2025年生產原型,2026年面向高端SiP開始生產玻璃基板。京東方、臺積電、群升工業、安普電子等也在積極探索玻璃基板技術。先進封裝產能擴張速度難以跟上AI芯片爆發式增長的需求,使用玻璃基板的先進封裝是優秀解決方案。

玻璃基板的市場前景

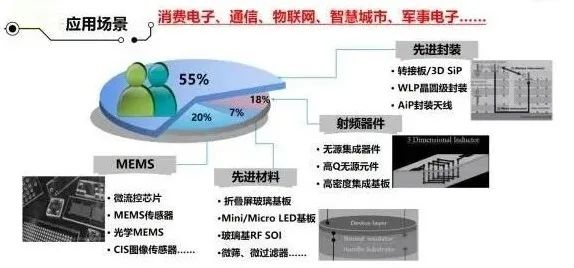

玻璃材料應用領域廣泛。作為封裝領域引入的重要革新,玻璃基板提供與 CoWoS S 結構中的硅中介層類似功能的中介層,使重新分布層(RDL)和玻璃通孔(TGV)可直接構建在玻璃面板上,有望取代 ABF 載板中的 FC-BGA 基板;在共封裝光學器件(CPO)中集成玻璃波導和 TGV,實現更高的互連密度,改進功率傳輸和信號路由;在 Mini/Micro LED顯示技術中作為背板材料,因其導熱性能好,熱穩定性和物理變形小,平整性突出,降低工藝難度提升成品率;玻璃在無源器件制造中的應用也日益廣泛,可成為廣泛傳感器和 MEMS 封裝應用的高度通用基板。

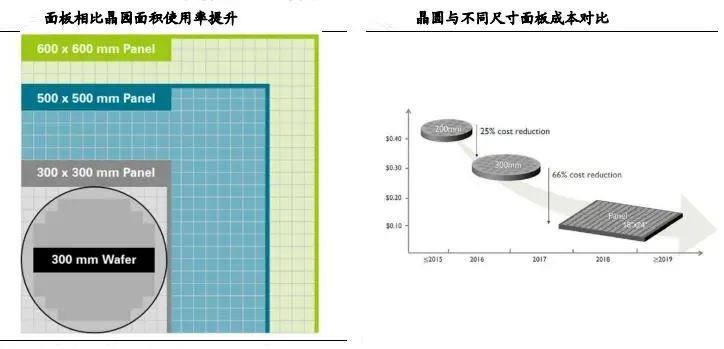

全球IC封裝基板市場正在快速發展,預計到2029年市場規模將達到315.4億美元。玻璃基板作為IC封裝基板的較新趨勢,預計在未來5年內滲透率將達到50%以上。此外,全球玻璃基板市場空間廣闊,預計到2031年市場規模將增長至113億美元。

小編認為未來玻璃基能夠實現大面積生產,具備板級封裝載板技術能力,后續將實現單邊更大尺寸生產能力,在存儲、cpu、gpu芯片、cpo光模塊等半導體封裝領域具備降功耗、提升芯片性能以及降本優勢,為全球半導體向先進制程發展以及AI算力的提升提供了重要載板材料解決方案。

目前,國內從事先進封裝的玻璃基板工廠大多還未進入量產階段,多數仍處于研發階段。他們正在解決玻璃與金屬層的結合力問題、填孔問題,以及未來更高層數的可靠性問題。預計到2025年底或2026年,這些工廠才能達到量產水平。在此之前,大部分工作仍將集中在研發上。也面臨著如下幾大技術挑戰:

四大關鍵技術挑戰玻璃基板技術雖然具有巨大的潛力和優勢,但要實現其在先進封裝領域的廣泛應用,仍需克服眾多技術挑戰。

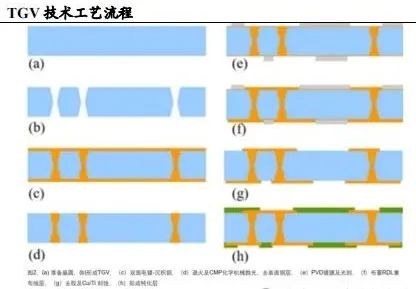

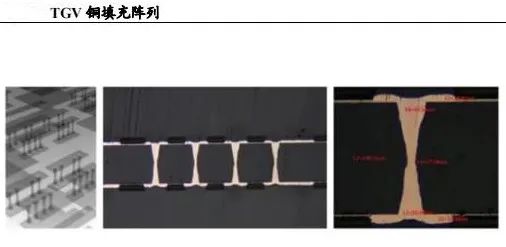

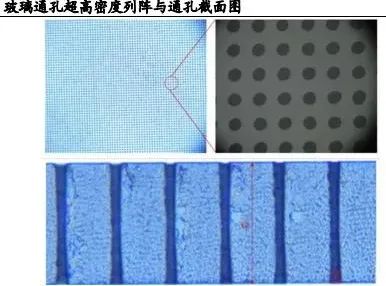

高精度通孔

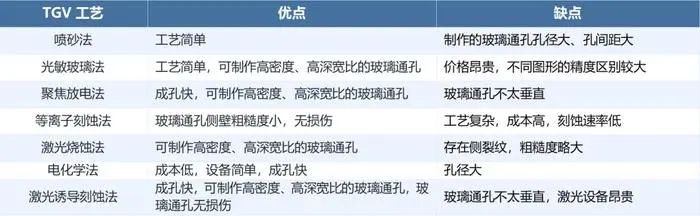

玻璃通孔成孔技術是制約TGV發展的主要困難之一。 TGV 通孔的制備需要滿足高速、高精度、窄節距、側壁光滑、垂直度好以及低成本等一系列要求,如何制備出高深寬比、窄節距、高垂直度、高側壁粗糙度、低成本的玻璃微孔一直是多年來各種研究工作的重心。目前主流的玻璃通孔加工成型方法有噴砂法、聚焦放電法、等離子刻蝕法、激光燒蝕法、電化學放電法、光敏玻璃法、激光誘導刻蝕法等。綜合比較各種玻璃通孔制造技術,激光誘導刻蝕法具有低成本優勢,有大規模應用前景。

然而,盡管單個或少量孔的制作可能較為簡單,但當數量增加到數十萬個時,難度會以幾何級數增長。這也是許多TGV未能達到預期效果的原因之一。此外,如何測試每個通孔的良率或尺寸精度,也是我們需要考慮的問題。目前來看,除了玻璃基板的先進板廠在研發之外,進程比較快的是那些原本從事光電或玻璃相關工藝的工廠。

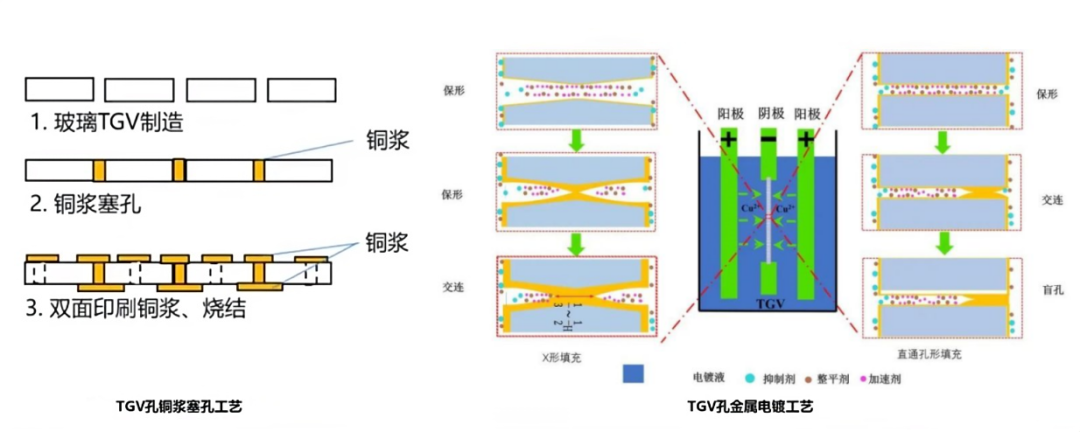

高質量金屬填充

TGV 孔徑較大,且多為通孔,電鍍時間長、成本高;另一方面,與硅材料不同,由于玻璃表面平滑,與常用金屬(如 Cu)的黏附性較差,容易造成玻璃襯底與金屬層之間的分層現象,導致金屬層卷曲甚至脫落等現象。 目前,金屬填孔TGV主要有兩種工藝:一是銅漿塞孔工藝,二是電鍍工藝。這兩種工藝在應用場景、材料成本和性能上存在差異。選擇何種工藝取決于孔徑、深寬比以及對電阻率和電導率的要求。值得一提的是,銅漿塞孔技術相較于電鍍工藝具有獨特優勢,但可能在電導率方面存在較大劣勢。

高密度布線

另一個制約玻璃基板技術應用的關鍵因素是高密度布線。盡管有不少公司能夠較好地完成玻璃基板的填孔或TGV工藝,但真正挑戰在于完成玻璃通孔的制備后,如何通過布線來實現電氣連接,將其制成一個完整的玻璃基板或玻璃基interposer,并且在有實際應用場景時實現高密度布線。 傳統的工藝方法可能包括半加成法,以及將現有的有機基板電路制作模式應用到玻璃基板上,即將有機的BT層轉化為玻璃級別的層以提供支撐。其他部分則采用完整的有機基板電鍍層制作方法,最后通過進一步的壓合或其他工藝進行整合,這可能是板廠常用的一些手段。 但由于半加成工藝法在線寬小于5μm的時候會面臨許多挑戰,如在窄間距內刻蝕種子層容易對銅走線造成損傷且窄間距里的種子層殘留易造成漏電。針對表面高密度布線也有不同工藝路線的探索。 至于先前提到的專注于玻璃機的LED場景的公司,它們可能會在玻璃機的TGV和填孔工序完成后,應用晶圓中道工藝,包括RDL工藝和CTT工藝來進行制作。海外還有一種新的技術,即多層RDL直接柵板轉移技術。盡管這一技術目前尚未得到廣泛應用,但也是未來的一個技術方向之一。 此外納米壓印,尤其是在晶圓制造方面,佳能已取得了一定的應用成果。未來,業界期望能夠在玻璃基板電路的制作上找到更多應用場景。

鍵合技術

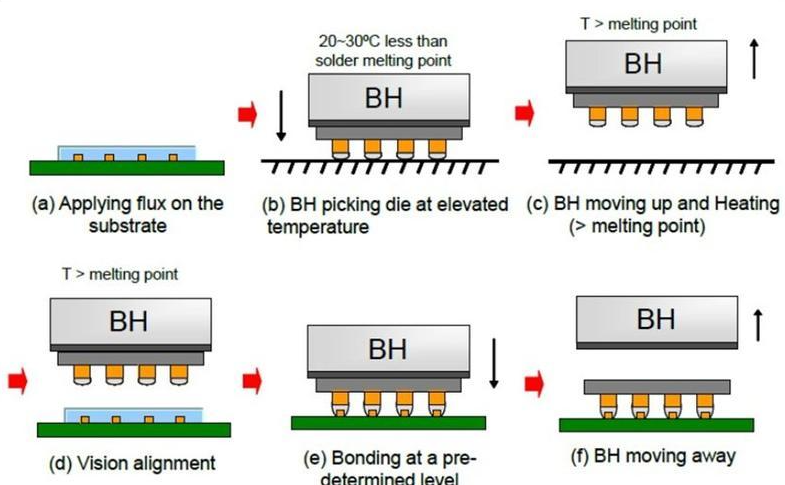

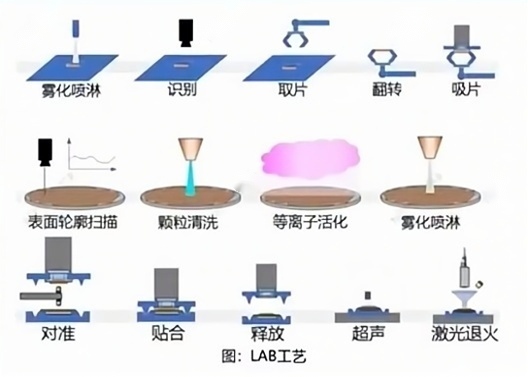

玻璃基板關鍵技術之四為鍵合技術,目前Chiplet的D2W及Flip Chip鍵合工藝主要分為三大類。

Reflow回流焊鍵合工藝:回流焊爐可以批量焊接產品,并且隨著技術水平的提升,bump pitch>80μm已不再是難題。但是缺點也很明顯,熱應力導致的翹曲極大,回流焊過程中高溫和低溫的波動可能會導致產品發生較大變形。尤其是當芯片面積接近基本面積時,整個焊盤也會變得極大。這也是為什么在做更大密度的先進封裝芯片集成時,必須使用更大尺寸的封裝,因為有機基板的翹曲極限無法滿足PCB板的間隔要求。因此需要用玻璃基板來代替有機基板。

TCB熱壓焊鍵合工藝:以100°C/s的升溫速率和-50℃℃/s的降溫速率對焊點進行快速焊接,bump pitch>10μm。

LAB激光輔助鍵合工藝:產生尖銳且均勻的激光束,能夠以極高的升溫速度選擇性地加熱目標區域,通常焊接時間在1s內。bump pitch>40μm。

玻璃基板產業鏈包括生產、原料、設備、技術、封裝、檢測、應用等環節,上游為生產、原料、設備環節。其中上游原料、生產、設備環節最為有望受益。

生產環節,國內玻璃基板生產廠商有望在高世代領域占一席之地。

鉆孔設備環節,國內部分企業開始研發LIDE技術,有望實現鉆孔設備技術突破。

顯影設備環節,隨著電子信息產業快速發展及玻璃基板需求推動,對激光直接成像設備的需求持續增長。

電鍍設備環節,玻璃基板技術不斷成熟,給電鍍設備升級帶來巨大商機。

最后小編認為芯片先進封裝技術發展,無論是Wafer封裝還是陶瓷封裝,還是本文分析的玻璃基封裝,無論是正裝,倒裝,堆疊,混合鍵合等封裝智造,在未來都將交互共存,玻璃基也是承載chiplet(芯粒)的一個電性鏈接載體,故不能替代只能共存實現想要的芯片功能,只是從芯片功能以及工藝制造產出將進行細分,玻璃基板作為半導體封裝領域的新興材料,其獨特的物理化學屬性和性能優勢,使其在芯片封裝中展現出巨大的潛力和應用前景。隨著技術成熟和市場接受度的提高,玻璃基板有望在未來幾年內實現商業化量產,為半導體行業帶來變化。由于缺乏既定的玻璃基板行業標準,導致不同供應商的性能存在差異。該玻璃基先進封裝技術尚屬新興技術,因此缺乏足夠的長期可靠性數據。需要進行更多的加速壽命測試,才能確保將這些封裝用于高可靠性應用。國內玻璃基先進封裝智造技術需盡快布局完善與創新,讓中國玻璃基產業鏈的上游原料、生產、設備等環節盡早受益,盡早實現芯片自主與超車。

-

芯片

+關注

關注

459文章

52343瀏覽量

438466 -

Wafer

+關注

關注

0文章

25瀏覽量

5946 -

先進封裝

+關注

關注

2文章

466瀏覽量

565

原文標題:玻璃基芯片先進封裝技術會替代Wafer先進封裝技術嘛?

文章出處:【微信號:深圳市賽姆烯金科技有限公司,微信公眾號:深圳市賽姆烯金科技有限公司】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

日月光擴大CoWoS先進封裝產能

迎接玻璃基板時代:TGV技術引領下一代先進封裝發展

先進封裝的技術趨勢

京東方披露玻璃基板及先進封裝技術新進展

先進封裝技術的類型簡述

AI網絡物理層底座: 大算力芯片先進封裝技術

評論