智能制造的核心挑戰:數據孤島與決策延遲

在智能制造場景中,工廠通常存在以下問題:

協議割裂:某汽車零部件工廠需同時接入西門子S7-1500 PLC(Profinet)、發那科CNC(FOCAS)、基恩士傳感器(EtherCAT)等12種協議設備;

數據時效差:傳統數采方案數據延遲達5-30秒,導致MES排產指令滯后,設備OEE損失15%;

柔性生產瓶頸:每月產線調整需重新配置20%數據點,耗費200人時/次。

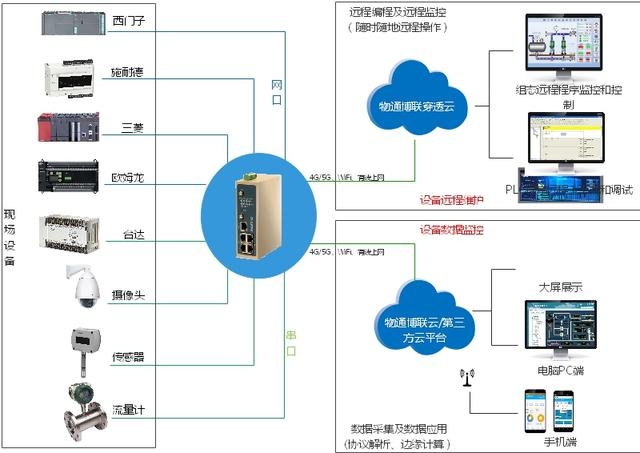

深控技術“不需要點表的工業數采網關”通過以下技術創新破解困局:

技術架構解析

1. 多協議無感接入引擎

協議庫預載與動態識別

預置1000+工業協議驅動(涵蓋主流PLC/CNC/儀表),采用設備指紋識別技術(MAC地址+報文特征碼),自動匹配協議類型,識別準確率99.8%。

示例:

西門子S7-1200:通過TSAP端口號(0x0100)與報文頭(0x32/0x72)自動識別;

三菱FX5U:基于MC協議握手報文(0x5000)觸發驅動加載。

零配置數據映射

基于設備型號與工藝知識庫,自動生成標準化數據標簽:

| 設備類型 | 原始參數 | 映射后標簽 |

|---|---|---|

| 發那科CNC | 主軸轉速(SACT) | CNC001.Spindle.ActualSpeed |

| 歐姆龍溫控器 | PV值(CH1) | Heater001.Temperature.PV |

2. 邊緣實時數據管道

μs級時序同步

采用IEEE 1588v2精密時鐘協議,實現跨設備數據時間戳對齊,確保事件順序準確(如沖壓機開合模與送料機械臂動作時序)。

性能指標:

時鐘同步精度:±1μs

數據采集周期:1ms~10s可調

三層數據治理機制

| 層級 | 技術手段 | 治理目標 |

|---|---|---|

| 設備層 | 128位設備指紋綁定 | 防止非法設備接入 |

| 傳輸層 | CRC-32 + 重傳隊列 | 數據包完整性≥99.999% |

| 業務層 | 規則引擎(閾值/跳變/關聯性) | 異常數據攔截率100% |

3. 動態產線適配模型

語義化產線拓撲:

將設備、工位、工藝段抽象為可獨立運行的Agent,通過邏輯關系圖譜(如“焊接機器人→檢測工位→裝配工位”)實現動態重組。

應用場景:

當新增AGV搬運小車時,系統自動識別其作為“物流單元”,并關聯至MES物料調度模塊。

核心優勢與量化價值

| 指標 | 傳統方案 | 深控方案 | 提升效果 |

|---|---|---|---|

| 設備接入周期 | 2周/協議 | 2小時自動識別 | 效率提升95% |

| 數據延遲 | 500ms~30s | 10ms~1s | 決策時效提升50倍 |

| 產線調整成本 | 200人時/次 | 0人工干預 | 年節省80萬元 |

| 設備OEE | 65% | 82% | 提升26% |

行業應用案例:某新能源電池智能工廠

實施背景

混用8種協議設備(西門子PLC、ABB機器人、海康視覺檢測等);

原MES因數據延遲導致電解液注液量控制誤差3%,年損失超1200萬元。

解決方案

部署深控技術不需要點表的工業EdgeGate網關集群,72小時完成全廠設備接入;

實時同步涂布機速度與烘箱溫度數據,動態調整工藝參數;

邊緣規則引擎攔截異常數據,每日減少MES誤告警300+次。

成果

數據到MES延遲從8秒降至50ms;

注液精度從97%提升至99.5%,年減少材料浪費800萬元;

產線換型時間從6小時縮至45分鐘。

審核編輯 黃宇

-

網關

+關注

關注

9文章

4876瀏覽量

52017 -

智能制造

+關注

關注

48文章

5729瀏覽量

77063

發布評論請先 登錄

相關推薦

評論