隨著技術進步,n -TOPCon 晶體硅太陽能電池成為主流結構之一,但金屬接觸處理是其在工業應用中的關鍵挑戰。絲網印刷銀漿工藝雖成熟,但成本高,銅、鎳等金屬因成本低、電導率類似,有望取代銀漿用于太陽能電池金屬化。

鍍銅接觸在成本上具有優勢,但存在可靠性問題,研究發現優化鍍銅工藝制備的太陽能電池效率比傳統絲網印刷銀漿工藝更高,且在濕熱和熱循環測試中表現出良好穩定性。

實驗過程

實驗使用n型單晶TOPCon太陽能電池,通過優化銅電鍍工藝參數,制備了具有高效率的太陽能電池。

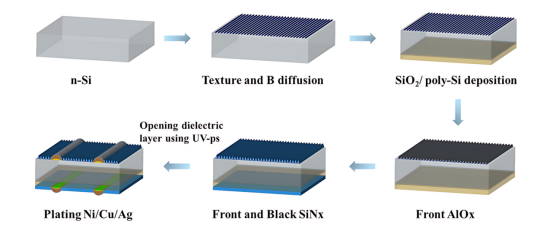

電鍍金屬化n-TOPCon晶體硅太陽能電池的工藝流程

硅片表面處理:在硅片表面構建隨機金字塔結構,以減少反射并增加光的吸收。

pn結形成:通過擴散方法在硅片表面形成pn結。

鈍化層制備:使用低壓化學氣相沉積(LPCVD)技術在硅片表面制備超薄隧道層(SiO2)和n+-poly-Si層。

AlOx層制備:通過原子沉積(ALD)技術在太陽能電池的正面制備AlOx層。

SiNx薄膜沉積:通過等離子體增強化學氣相沉積(PECVD)在太陽能電池的正反兩面沉積SiNx薄膜。

激光消融:部分移除鈍化層,為后續的金屬化做準備。

電鍍金屬化:在n型摻雜側進行電鍍,包括Ni/Cu電鍍步驟,以及最終的Ag覆蓋層電鍍。

背面金屬化:對p型摻雜側進行類似的金屬化處理。

表征方法

使用UV-可見分光光度計測試樣品的反射率,通過拉力機測試柵線與硅基底之間的結合力,使用TLM接觸電阻測試儀測試電鍍銅金屬化線的接觸電阻。

鍍銅工藝優化及影響

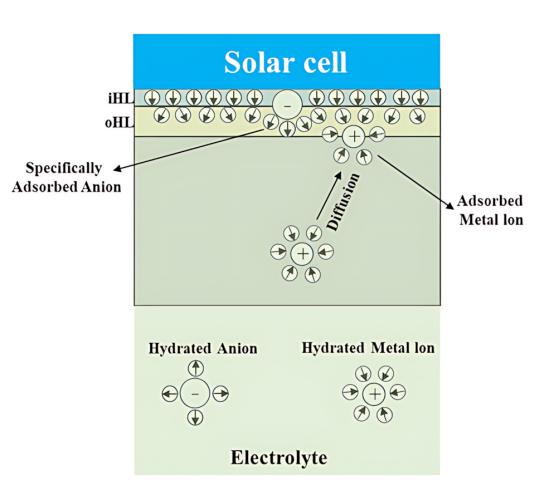

基于電解質雙層的Stern-Graham 模型的金屬離子的沉積機制

金屬離子在溶液中的狀態:在電鍍溶液中,含有溶解的金屬離子(M+)。根據 Stern-Graham 模型,離子被具有偶極特征的水分子包圍,形成溶劑化層。

離子向陰極移動的過程:在電鍍時,陽極浸入電解液,陰極位于傳送帶上方并通過電流/電壓源與陽極電連接。施加的外部電流/電壓使電子從陽極通過外部電路傳輸到陰極。

離子在陰極表面的沉積:隨著離子接近陰極,對流對沉積過程的影響逐漸減小。這是因為離子在陰極表面不斷沉積,導致該區域離子濃度顯著下降,此時擴散作用成為離子移動的主要驅動力。

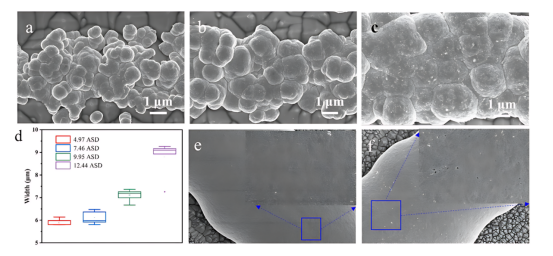

不同鎳電鍍電流密度下的鎳顆粒尺寸和柵線寬度

鎳粒子尺寸和分布:在較低電流密度(4.97 ASD)時,鎳粒子均勻分布且尺寸較小,約為 1.1μm。隨著電流密度增加到7.86 ASD,鎳粒子的分布和尺寸開始發生變化。當電流密度達到12.44 ASD,鎳簇粒子明顯變大,粒子分布變得不均勻,表面看起來更光滑。

鎳種子層寬度變化:隨著電流密度的逐漸增加,鎳種子層的寬度也相應增大。這會導致金屬覆蓋面積擴大,然而,過多的金屬覆蓋會增加對光線的遮擋,進而降低光的利用效率,影響太陽能電池將光能轉化為電能的能力。

銅柵線表面形貌:當鍍鎳電流密度為4.97 ASD時,銅柵線表面存在小孔且覆蓋度較低;當電流密度增加到12.44 ASD,銅柵線表面的小孔顯著增多,且分布不均勻。

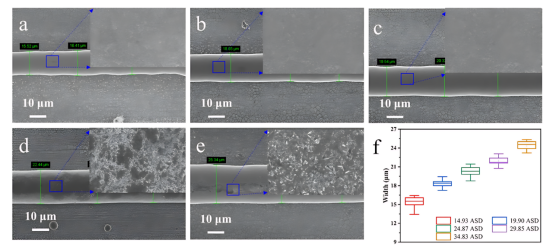

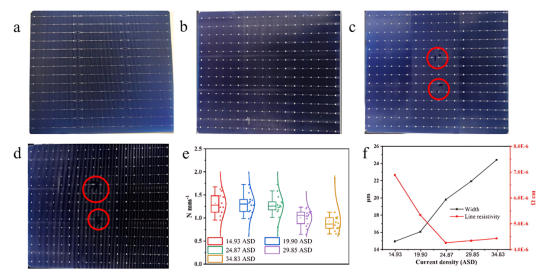

不同電鍍銅電流密度下銅柵線的SEM 圖像及柵線寬度

隨著電鍍銅電流密度增加,銅柵線表面結構逐漸疏松,孔隙增多,當電流密度達到34.83 ASD時,孔隙現象明顯,沉積層致密性降低;圖f表明電流密度增加會使細柵寬度增大,導致遮光面積增加,降低光利用率,進而影響太陽能電池性能。

不同銅電鍍電流密度下的柵線結合力和電阻率

正面外觀:顯示低電流密度時電池表面正常,電流密度增加到29.85 ASD時出現細柵脫落現象,且隨電流密度進一步增加,脫落更嚴重。

柵線結合力:表明柵線結合力隨電流密度先增后減,低電流密度時結合力較好。

柵線寬度與線電阻率的關系:表明理論上線電阻率應隨柵線高度和寬度增加而下降,但電流密度為29.83 ASD時線電阻率反而增加,這與柵線密度下降有關。

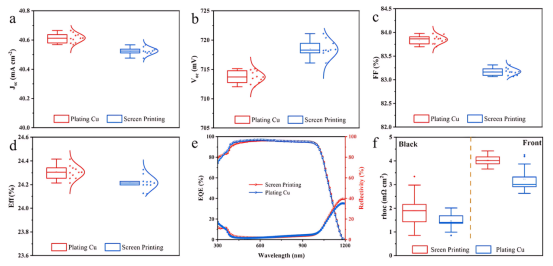

不同金屬化制備的n-TOPCon 太陽能電池的電學性能

對比了電鍍銅金屬化和絲網印刷技術制備的太陽能電池的短路電流密度Jsc、開路電壓Voc、填充因子FF、效率Eff,結果顯示,電鍍銅金屬化電池的Jsc更高,Voc略低,FF和Eff更高。

外量子效率EQE:在中波波段(600 - 1000nm),兩種工藝制備的電池QE 曲線基本重合,表明電鍍銅金屬化工藝在該波段能保持與絲網印刷工藝相當的光電轉換效率,對硅基板的損傷較小。

前后接觸電阻率:電鍍銅金屬化技術制備的太陽能電池前后接觸電阻率明顯高于絲網印刷技術制備的電池。較高的接觸電阻率減少了載流子復合,降低了串聯電阻。

電鍍銅金屬化的穩定性

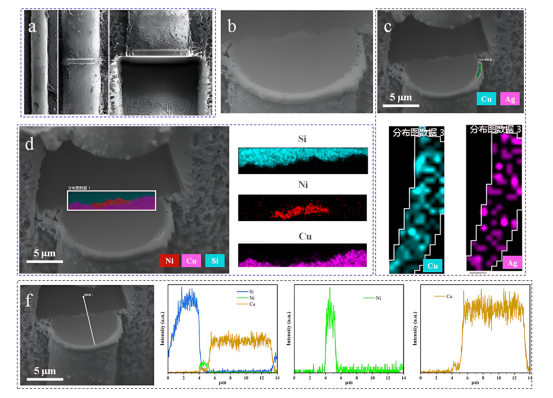

酸處理后柵線接觸相關的SEM 和 EDS 分析圖像

柵線接觸截面:可以看到金屬柵線的最外層為Ag 層,存在明顯的分層現象。同時,Ni/Cu 界面沒有出現分層,且電鍍金屬柵線的橫截面呈現出光滑、致密的特點。

柵線松散位置EDS元素分析:結果顯示該區域主要元素為Cu和Ag。這說明醋酸處理對Cu和Ag層有一定程度的影響,導致部分區域出現松散現象。

金屬接觸界面EDS元素分析:通過EDS 分析金屬接觸界面,結果表明 Si/Ni/Cu 界面之間沒有發生相互擴散。

柵線接觸線掃描元素分布:清晰地顯示出金屬Cu 原子沒有擴散到硅基板,該結果表明電鍍銅金屬化電極在濕熱環境下能夠有效阻擋 Cu 擴散,確保電池性能的穩定性。

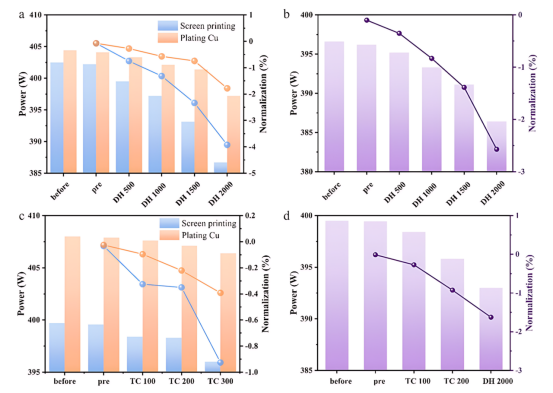

不同測試條件下光伏組件的功率變化

DH測試中雙玻璃組件功率變化:隨著DH測試時間延長,兩種組件的功率變化率均呈下降趨勢。當DH測試達到2000h時,絲網印刷金屬化雙玻璃組件的功率變化率為3.92%,而電鍍銅金屬化雙玻璃組件的功率僅降低1.78%。

DH測試中單玻璃組件功率變化:經2000h的DH測試,其功率降低了2.57%,明顯高于雙玻璃組件的功率下降幅度。

TC測試中雙玻璃組件功率變化:經過400次熱循環后,絲網印刷金屬化雙玻璃組件的功率下降了0.92%,而電鍍銅金屬化雙玻璃組件的功率僅下降0.39%。

TC測試中單玻璃組件功率變化:在400次熱循環后,其功率變化為1.62%。在 TC 測試中,電鍍銅金屬化的雙玻璃組件穩定性最佳,單玻璃組件雖穩定性稍遜,但整體仍展現出較好的性能。

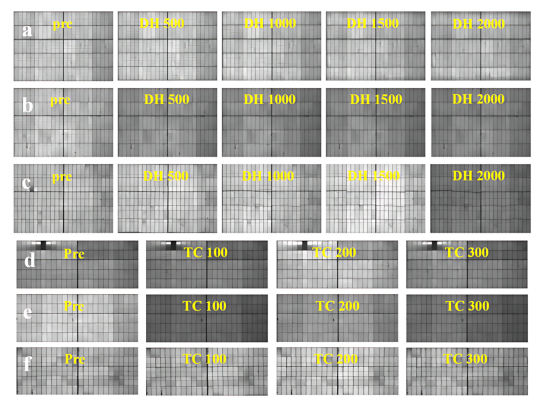

不同金屬化組件在DH和TC測試后的EL圖像

SP金屬化雙玻璃組件在DH測試2000 h后EL圖像中黑色區域略有增加,而電鍍銅金屬化的單玻璃和雙玻璃組件黑色區域增加不明顯;不同金屬化組件在TC測試后,TC熱循環對組件的電致發光性能無顯著影響,進一步證明電鍍銅金屬化制備的n-TOPCon太陽能電池具有良好的熱穩定性。

本文針對雙面鍍銅金屬化在n-TOPCon晶硅太陽能電池中的應用展開了深入探究。通過系統研究鍍銅工藝參數對電池性能的影響,并與傳統絲網印刷銀漿工藝對比,發現優化鍍銅工藝能有效提升電池效率,在濕熱和熱循環測試中也展現出良好穩定性。

美能溫濕度綜合環境試驗箱

美能溫濕度綜合環境試驗箱采用進口溫度控制器,能夠實現多段溫度編程,具有高精確度和良好的可靠性,滿足不同氣候條件下的測試需求。

溫度范圍:20℃~+130℃

溫濕度范圍:10%RH~98%RH(at+20℃-+85℃)

滿足試驗標準:IEC61215、IEC61730、UL1703等檢測標準

為進一步評估組件在復雜環境下的長期可靠性,可引入美能溫濕度綜合環境試驗箱進行更嚴苛的加速老化測試。該設備能夠精準模擬高溫高濕(如85℃/85%RH)、溫度循環(-40℃~85℃)等極端氣候條件,結合紫外輻照、鹽霧腐蝕等多因素耦合實驗,全面分析電鍍銅柵線在濕熱、熱應力、化學腐蝕等多重作用下的失效機制。

-

太陽能電池

+關注

關注

22文章

1226瀏覽量

70298 -

晶體硅

+關注

關注

0文章

55瀏覽量

14731 -

TOP

+關注

關注

0文章

36瀏覽量

32473

發布評論請先 登錄

TOPCon太陽能電池金屬接觸失效機制:基于加速濕熱測試的鈉鹽影響

TOPCon太陽能電池在UV輻照下的電性能衰減與恢復機制研究

22.0%效率的突破:前硅多晶硅選擇性發射極雙面TOPCon電池的制備與優化

TOPCon太陽能電池接觸電阻優化:美能TLM測試儀助力LECO工藝實現25.97%效率突破

高效TOPCon基背接觸polyZEBRA太陽能電池:效率突破24%

基于ISOS標準的全面解析與應用,鈣鈦礦太陽能電池(PSCs)穩定性評估

鈣鈦礦太陽能電池的降解機制和穩定化技術,解決實際應用中面臨的穩定性問題

工業級PERC、SHJ與TOPCon太陽能電池的紫外線UVID穩定性評估研究

改進絲網印刷工藝,晶硅太陽能電池正面銀電極金屬化效率高達22.1%

Poly層厚度對N型TOPCon太陽能電池電學性能的影響

評論