在工業自動化裝配線上,卡圈、彈墊等小型精密零部件的裝配質量直接影響設備的安全性與可靠性。然而,由于此類零件種類繁多、外形相似度高,傳統視覺檢測方案常面臨錯裝、漏裝、多裝、錯序四大難題。

本期小明將分享明治視覺傳感器VDS20C如何結合AI深度學習技術,展示如何通過"自主學習-動態優化"的創新檢測模式,實現裝配缺陷的高效精準識別。

場景需求

零件卡圈、彈墊組裝完成后,利用機器視覺技術完成錯裝、漏裝、多裝和錯序的檢測

難點分析:

1、外形高度相似:不同規格零件材質外形一樣,厚度相差1毫米左右

2、多材質干擾:金屬反光、橡膠形變等材質特性增加成像復雜度

3、動態裝配環境:振動、光照變化導致圖像采集不穩定

4、配方頻繁切換:生產線需兼容數十種產品型號,傳統算法泛化性差

傳統視覺方案依賴人工特征設定,面對新型號或細微差異時易產生20%以上誤報率,且每次產品迭代需數周重新調試。

創新解決方案- AI賦能的動態檢測

選用明治傳感VDS20C系列,內置豐富的視覺檢測工具以及強大的邊緣AI加持,可進行靈活組合和調整,以滿足各種場景需求,可精準完成零件組裝成品的AI二分類的任務。

① 自主學習型缺陷庫

小樣本快速訓練:僅需10-20張樣本即可建立初始模型

多模態特征融合:結合形狀、紋理、邊緣梯度等多維特征建立復合判斷標準

② 毫秒級配方切換

可視化配方管理:通過HMI界面實現參數拖拽式配置,僅需4步即可完成配置,降低80%部署難度

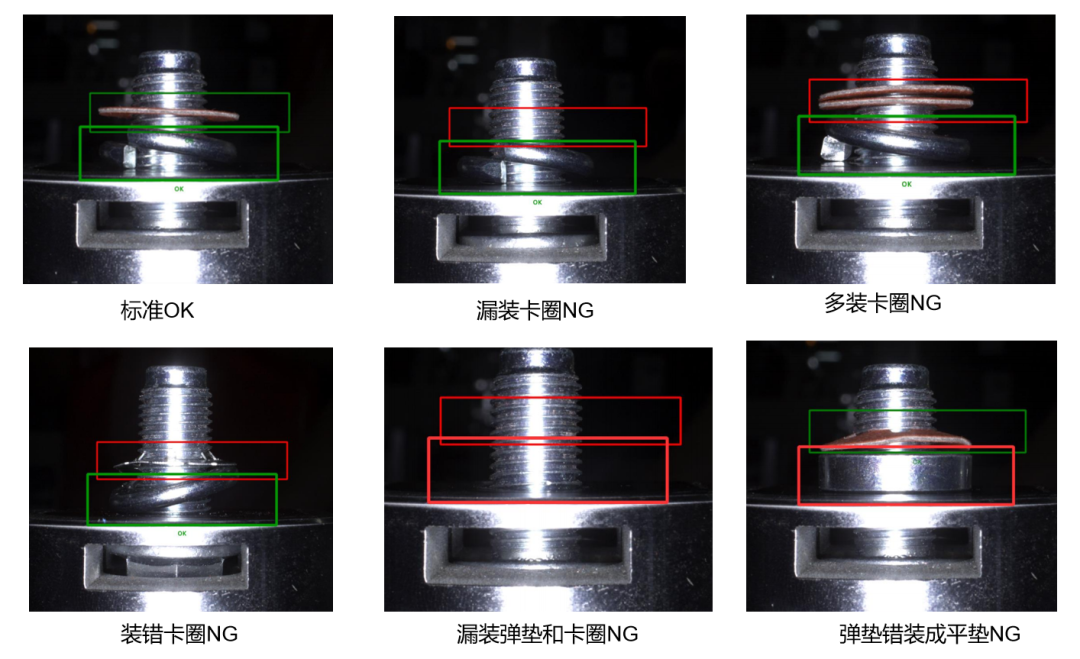

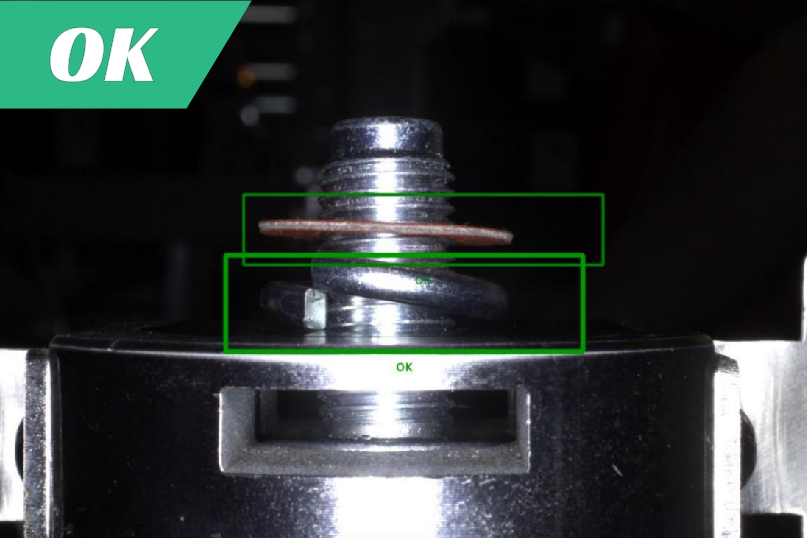

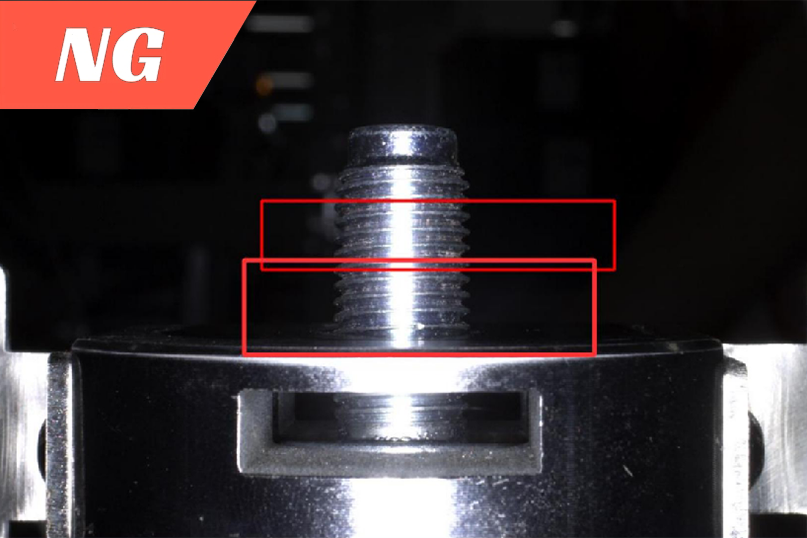

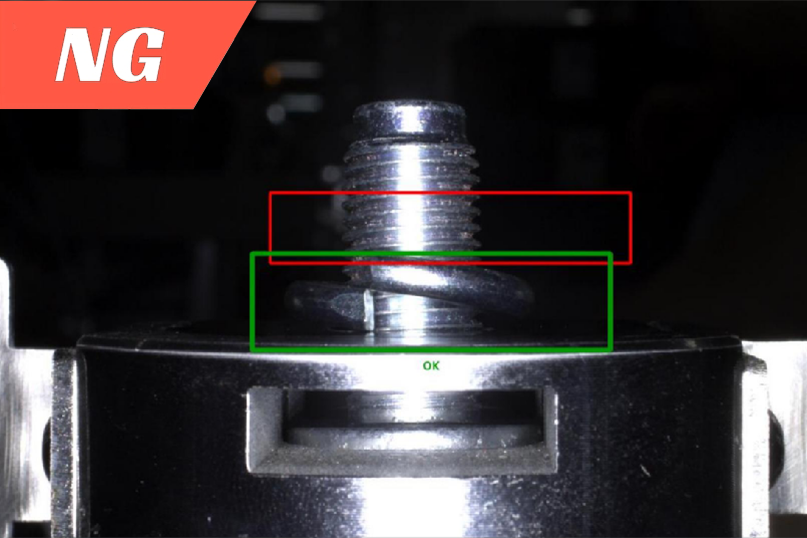

檢測效果

組裝標準

漏裝彈墊和卡圈

漏裝卡圈

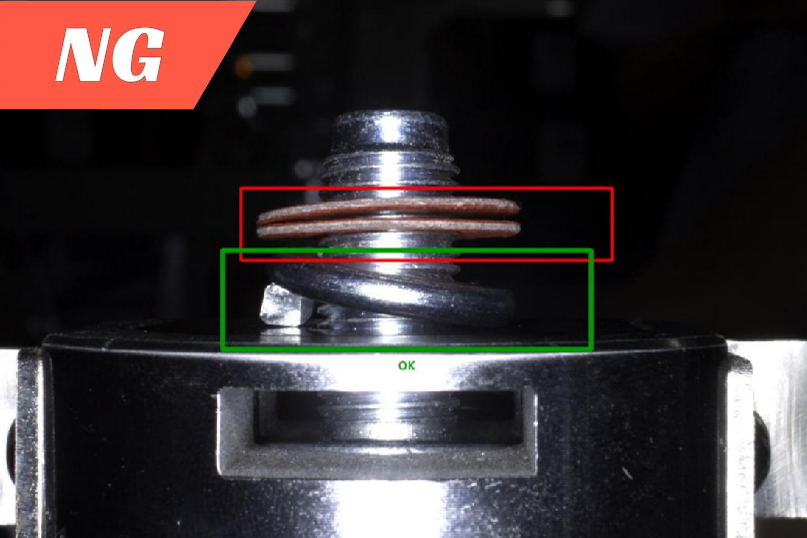

多裝卡圈

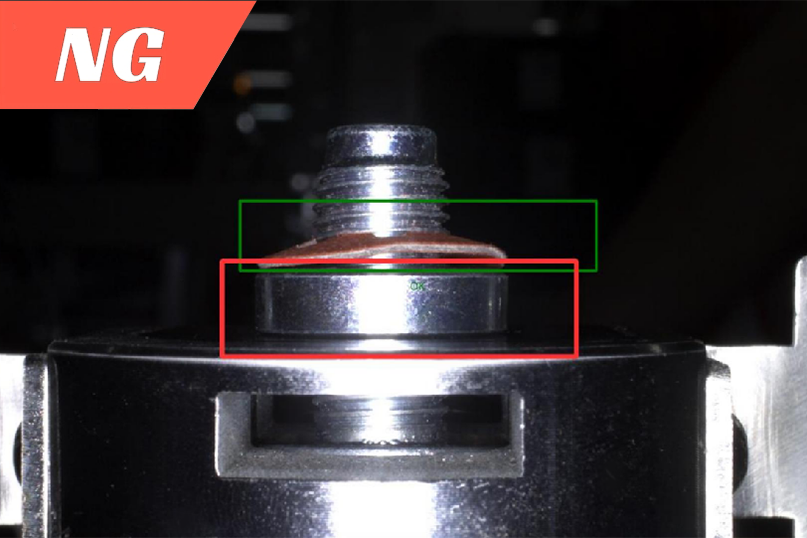

彈墊錯裝成平墊

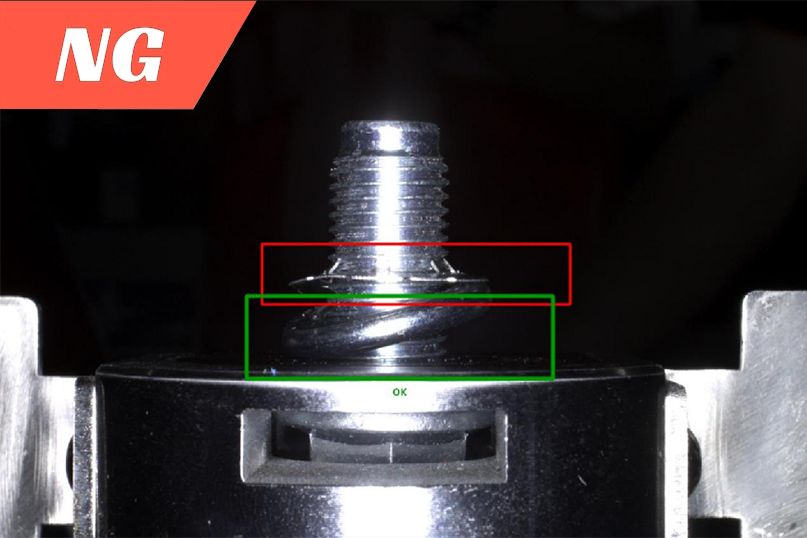

裝錯卡圈

隨著工業4.0向縱深發展,明治VDS20C所代表的自主學習型AI視覺檢測方案,必將成為智能工廠神經系統的關鍵節點。

從汽車精密裝配到3C電子檢測,從醫藥包裝驗證到新能源電池品控,其應用場景正在快速向多領域滲透。

-

AI

+關注

關注

88文章

34471瀏覽量

275909 -

工業自動化

+關注

關注

17文章

2679瀏覽量

68145

發布評論請先 登錄

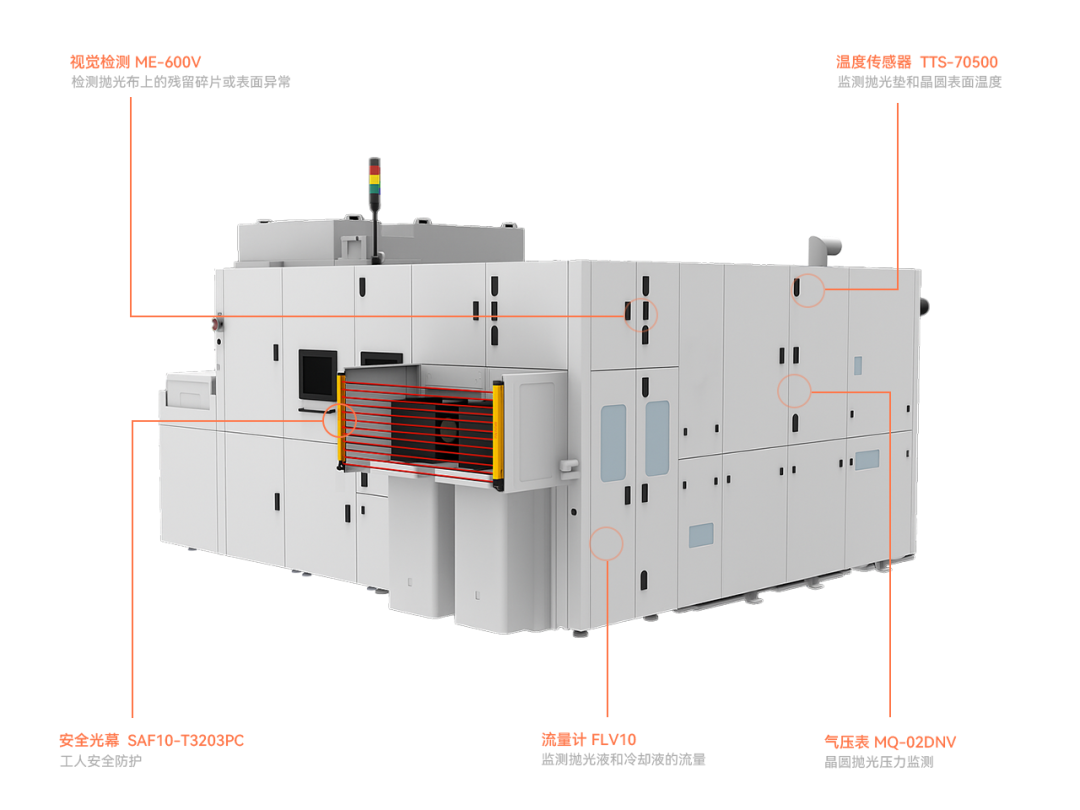

精密傳感技術驅動半導體未來:明治傳感器在CMP/量測/減薄機的應用

鴻利智匯AI賦能多維提升訓練營活動圓滿落幕

RAKsmart服務器如何賦能AI開發與部署

展會預告 | 「從蜀道難到智造易」|明治傳感登陸成都工博會賦能產業升級

展會回顧 | 明治AI傳感展區,盡顯前沿科技魅力 !

HarmonyOS 應用開發賦能套件:鴻蒙原生應用開發的 “神助攻”

AI賦能邊緣網關:開啟智能時代的新藍海

明治案例 | 【AI二分類】剝蒜機大蒜方向識別

展會預告 | 來青島IAIE逛明治傳感

評論