微流控技術是以微管道為網絡連接微泵、微閥、微儲液器、微電極、微檢測元件等具有光、電和流體輸送功能的元器件,最大限度地把采樣、稀釋、加試劑、反應、分離、檢測等分析功能集成在芯片上的微全分析系統。目前,微流控芯片的大小約幾個平方厘米,微管道寬度和深度(高度)為微米和亞微米級。

微流控芯片的加工技術起源于半導體及集成電路芯片的微細加工,但它又不同于以硅材料二維和淺深度加工為主的集成電路芯片加工技術。近來,作為微流控芯片基礎的芯片材料和加工技術的研究已受到許多發達國家的重視。

微流控芯片的材料和特點

微流控芯片的材料

剛性材料——單晶硅、無定性硅、玻璃、石英等;剛性有機聚合物材料如環氧、聚脲、聚氨、聚苯乙烯和聚甲基丙烯酸甲酯等;

彈性材料——二甲基硅氧烷( PDMS) 。

微流控分析芯片材料的特點

|

材料種類 |

優點 |

缺點 |

|

單晶硅 |

具有化學惰性和熱穩定性 加工工藝成熟 ,可使用光刻和蝕刻等制備集成電路的成熟工藝進行加工及批量生產 |

易碎 ,價格貴 不能透過紫外光 電絕緣性能不夠好表面化學行為較復雜 |

|

玻璃和石英 |

很好的電滲性質 優良的光學性質 可用化學方法進行表面改性可用光刻和蝕刻技術進行加工 |

難以得到深寬比大的通道加工成本較高 鍵合難度較大 |

|

有機聚合物 |

成本低、品種多 能通過可見與紫外光 可用化學方法進行表面改性易于加工 ,可通過鑄造成型 ,激光濺射等方法得到深寬比大的能道 可廉價大量地生產 |

不耐高溫 導熱系數低 表面改性的方法待進一步研究 |

|

二甲基硅氧烷(PDMS) |

能重復可逆變形不發生永性破壞 ,用模塑法高保真地制備微流控芯片 ,能透過 300nm 以上的紫外可見光 ,耐用且化學惰性 ,無毒 ,價廉 |

不耐高溫 導熱系數低 表面改性的方法待進一步研究 |

有機聚合物芯片材料的基本要求

材料應易被加工;

有良好的光學透明性;

在分析條件下材料應是惰性的;

材料應有良好電絕緣性和散熱性;

材料表面的可修飾性和可密封性。

光刻(lithography)和刻蝕技術(etching)光刻工藝

光刻是用光刻膠、掩模和紫外光進行微制造,工藝如下 :

(a)仔細地將基片洗凈;

(b)在干凈的基片表面鍍上一層阻擋層 ,例如鉻、二氧化硅、氮化硅等;

(c) 再用甩膠機在阻擋層上均勻地甩上一層幾百 A厚的光敏材料——光刻膠。光刻膠的實際厚度與它的粘度有關 ,并與甩膠機的旋轉速度的平方根成反比;

(d) 在光掩模上制備所需的通道圖案。將光掩模復蓋在基片上,用紫外光照射涂有光刻膠的基片,光刻膠發生光化學反應;

(e)用光刻膠配套顯影液通過顯影的化學方法除去經曝光的光刻膠。這樣,可用制版的方法將底片上的二維幾何圖形精確地復制到光刻膠層上;

(f) 烘干后 ,利用未曝光的光刻膠的保護作用 ,采用化學腐蝕的方法在阻擋層上精確腐蝕出底片上平面二維圖形。

掩模制備

用光刻的方法加工微流控芯片時 ,必須首先制造光刻掩模。對掩模有如下要求:

a.掩模的圖形區和非圖形區對光線的吸收或透射的反差要盡量大;

b.掩模的缺陷如針孔、斷條、橋連、臟點和線條的凹凸等要盡量少;

c.掩模的圖形精度要高。

通常用于大規模集成電路的光刻掩模材料有涂有光膠的鍍鉻玻璃板或石英板。用計算機制圖系統將掩模圖形轉化為數據文件,再通過專用接口電路控制圖形發生器中的爆光光源、可變光闌、工作臺和鏡頭,在掩模材料上刻出所需的圖形。但由于設備昂貴,國內一般科研單位需通過外協解決,延遲了研究周期。

由于微流控芯片的分辨率遠低于大規模集成電路的要求,近來有報道使用簡單的方法和設備制備掩模,用微機通過CAD軟件將設計微通道的結構圖轉化為圖象文件后,用高分辨率的打印機將圖象打印到透明薄膜上,此透明薄膜可作為光刻用的掩模,基本能滿足微流控分析芯片對掩模的要求。

濕法刻蝕

在光刻過的基片上可通過濕刻和干刻等方法將阻擋層上的平面二維圖形加工成具有一定深度的立體結構。近年來,使用濕法刻蝕微細加工的報道較多,適用于硅、玻璃和石英等可被化學試劑腐蝕的基片。已廣泛地用于電泳和色譜分離。

濕法刻蝕的程序為 :

(a) 利用阻擋層的保護作用,使用適當的蝕刻劑在基片上刻蝕所需的通道 ;

(b) 刻蝕結束后 ,除去光膠和阻擋層,即可在基片上得到所需構型的微通道;

(c)在基片的適當位置(一般為微通道的端頭處)打孔,作為試劑、試樣及緩沖液蓄池。刻有微通道的基片和相同材質的蓋片清洗后,在適當的條件下鍵合在一起就得到微流控分析芯片。

玻璃和石英濕法刻蝕時,只有含氫氟酸的蝕刻劑可用,如HF/HNO3,HF/ NH4。由于刻蝕發生在暴露的玻璃表面上,因此,通道刻的越深,通道二壁的不平行度越大 ,導致通道上寬下窄。這一現象限制了用濕法在玻璃上刻蝕高深寬比的通道。

等離子體刻蝕(plasma etching)

等離子體刻蝕是一種以化學反應為主的干法刻蝕工藝,刻蝕氣體分子在高頻電場作用下,產生等離子體。等離子體中的游離基化學性質十分活潑,利用它和被刻蝕材料之間的化學反應,達到刻蝕微流控芯片的目的。

等離子體刻蝕已應用于玻璃、石英和硅材料上加工微流控芯片 , 如石英毛細管電泳和色譜微芯片。先在石英基片上涂上一層正光膠 (爆光后脫落的光膠),低溫烘干后,放置好掩模,用紫外光照射后顯影,在光膠上會產生微結構的圖象。

然后用活性CHF3等離子體刻蝕石英基片 ,基片上無光膠處會產生一定的深度通道或微結構。這樣可產生高深寬比的微結構。近來,也有將等離子體刻蝕用于加工聚合物上的微通道的報道。

微細加工新技術

模塑法 (cast molding)

用光刻和刻蝕的方法先制出陽模 (所需通道部分突起),然后澆注液態的高分子材料。將固化后的高分子材料與陽模剝離就得到具有微通道的芯片。這種制備微芯片的方法稱為模塑法。模塑法的關鍵在于模具和高分子材料的選擇,理想的材料應相互之間粘附力小,易于脫模。

微模可由硅材料、玻璃、環氧基SU28負光膠和聚二甲基硅氧烷( PDMS)等制造。

通過光刻可在SU28負光膠上得到高深寬比(20 : 1)和分辯率高達幾微米的圖形,經顯影烘干后可直接作模具用;用聚二甲基硅氧烷澆注于由硅材料、玻璃等材料制體積的母模上可制得聚二甲基硅氧烷模具。

澆注用的高分子材料應具有低粘度,低固化溫度,在重力作用下,可充滿模子上的微通道和凹槽等處。可用的材料有兩類:固化型聚合物和溶劑揮發型聚合物。固化型聚合物有聚二甲基硅氧烷(硅橡膠)、環氧樹脂和聚胺酯等,將它們與固化劑混合,固化變硬后得到微流控芯片;溶劑揮發型聚合物有丙烯酸、橡膠和氟塑料等,通過緩慢地揮發去溶劑而得到芯片。

雖然模塑法限于某些易固化的高分子材料,但該法簡便易行,芯片可大批量復制,不需要昂貴的設備,是一個可以制作廉價分析芯片的方法。但此類芯片的微流控行為研究尚少,其實用價值尚待研討。

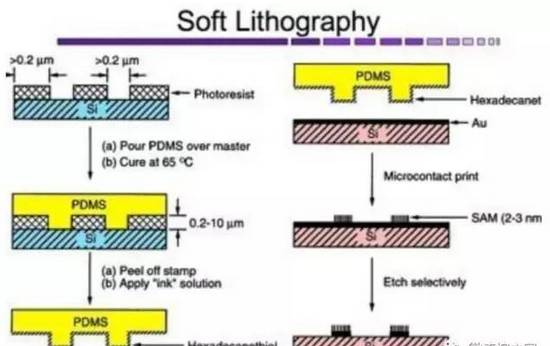

軟刻蝕(soft lithography)

近來,以哈佛大學Whitesides教授研究組為主的多個研究集體,以自組裝單分子層(self-assembled monolayers , SAMs)、彈性印章(elastomeric stamp)和高聚物模塑(molding of organic polymers) 技術為基礎 ,發展了一種新的低成本的微細加工新技術“軟刻蝕”。軟刻蝕技術的核心是圖形轉移元件——彈性印章。

其方法有微接觸印刷法、毛細微模塑法、轉移微模塑法、微復制模塑法等。它不僅可在高聚物等材料上制造復雜的三維微通道,而且可以改變材料表面的化學性質。有可能成為生產低成本的微流控分析芯片的新方法。

制作彈性印章的最佳聚合物是聚二甲基硅氧烷(PDMS)。它表面自由能低(~21.6dyn/cm),化學性質穩定、與其它材料不粘連;與基片正交接觸嚴密,容易取模;柔軟,易變形,彈性好,可在曲面上復制微圖形。

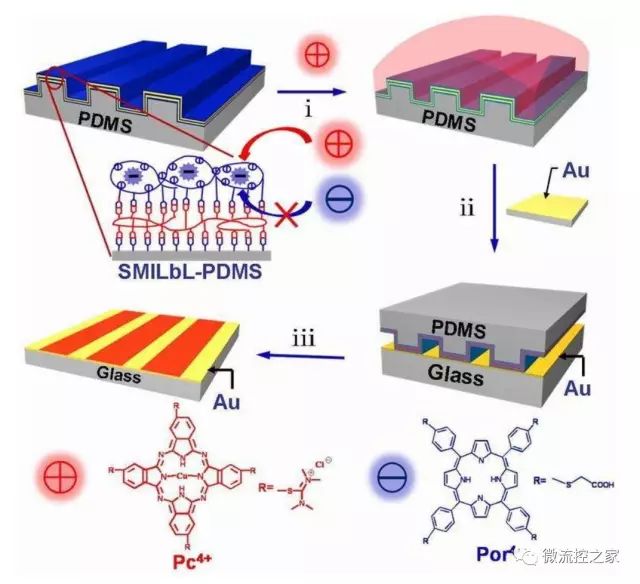

微接觸印刷法(micro-contact printing ,μCP)

微接觸印刷法是指用彈性印章結合自組裝單分子層技術在平面或曲面基片上印刷圖形的技術。自組裝單分子層是含有一定官能團的長鏈分子在合適的基片上自發地排列成規整的結構以求自由能最小。

已確定的自組裝單分子層體系有烷基硫醇在金銀等造幣金屬表面和烷基硅氧烷在玻璃、硅、二氧化硅表面等。自組裝單分子層的厚度約2~3nm ,改變烷鏈中亞甲基的數目可在0.1nm的精度范圍內改變單分子層的厚度。

通過用光刻等技術先制備有關圖形的模具,將PDMS澆注在模具上可制得彈性印章。在印章的表面涂上烷基硫醇墨水,可在金銀等金屬表面印出微圖形。

在此過程中,硫醇分子自動排列成規整的結構以求自由能最小,具有自動愈合缺陷的趨勢,可減少印刷缺陷并保證印刷清晰度。印刷后的表面可用化學腐蝕或化學鍍層的方法使圖形顯形。若把印章做得很薄,貼在輥筒表面,成為微印刷輥,能提高印刷的效率及印刷大面積的圖形。

微接觸印刷法能很方便地控制微通道表面的化學物理性質,在微制造、生物傳感器、表面性質的研究上有很大的應用前景。

有機聚合物模塑法( molding of organic polymers)

有機聚合物模塑法包括毛細管微模塑法( micro molding in capillaries , MIMIC)、微轉移模塑法(micro transfer molding ,μTM)和復制模塑法(replica molding)等。

在毛細管微模塑法中,彈性印章上的微通道與基片之間構成了貫通的毛細管網絡,將高分子預聚物(例如紫外固化的聚脲和熱固化的環氧)滴在網絡的入口,毛細作用會把預聚體吸入通道網絡,固化后可得到與印章上微通道凹凸互補的微結構。MIMIC只能加工通道網絡與入口連通的微結構。

微轉移模塑法是在彈性印章上的凹槽內填滿高分子預聚物,將其扣在基片上,固化后,移去模子,在基片上就印上了高分子材料構成的圖形。μTM已用于制作光學波導管。

采用紫外光固化聚氨酯,用μTM 做出微米級的波導管后,在其上澆注一層覆蓋層,通過控制紫外光照時間而控制波導管和覆蓋層的光學指數差,能控制波導管的光耦合效果,方便、快速。

微復制模塑法是通過在彈性印章上直接澆注聚氨酯等高分子材料得到微結構。此方法可有效地復制尺寸為30nm到幾厘米微結構。用氧等離子體處理高分子材料表面使其表面改性,得到的毛細管功能通道可用于電泳分離等方面的研究。

以模塑為基礎的軟刻蝕具有簡單、經濟、保真度高等優點,它可用于在聚合物、無機和有機鹽、溶膠和凝膠、陶瓷和碳等材料上加工微結構,已用于制備微光柵,聚合物波導管、微電容和微共鳴器等。而光刻只能在光膠這一類聚合物上加工微結構。

熱壓法(imprinting)

在熱壓機中加熱聚甲基丙烯酸甲酯至135℃,保溫條件下放上硅的陽模加壓5min,即可在聚甲基丙烯酸甲酯片上壓制出微通道。將帶通道的基片和有孔洞的蓋片加熱封接可得微流控分析芯片。此法可大批量復制,設備簡單,操作簡便。但是所用材料有限,對其性能研究較少,應用價值尚需實驗。

激光切蝕法(laser ablation)

用紫外激光使可降解高分子材料曝光 ,把底片上的二維幾何圖形精確復制下來。調整曝光強度可控制材料的光解深度。用壓力吹掃去除降解產物 ,得到帶有微通道的基片。它和另一片打好孔洞的蓋片熱粘合就得到所需的芯片。

這種方法對技術設備要求較高,但步驟簡便,而且不需超凈環境,精度高。可用于在聚甲基丙烯酸甲酯,聚碳酸酯等可光解高分子材料上加工微通道。

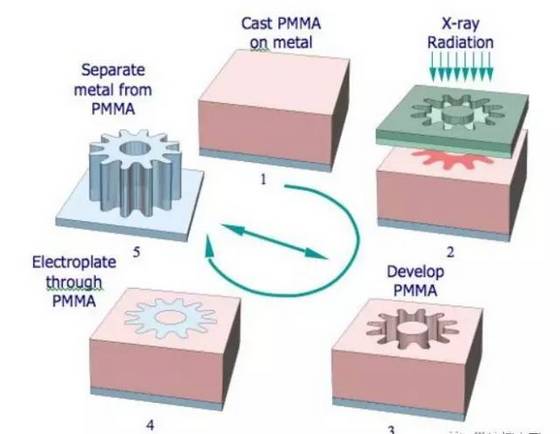

LIGA技術

LIGA技術是由光刻、電鑄和塑鑄三個環節組成。第一步為同步輻射深度X光爆光,可將掩膜上的圖形轉移到有幾百微米厚的光刻膠上,得到一個與掩膜結構相同,厚度幾百微米、最小寬度為幾微米的三維立體結構。

電鑄可采用電鍍的方法。利用光刻膠下面的金屬進行電鍍,將光刻膠圖形上的間隙用金屬填充,形成一個與光刻膠圖形凹凸互補的金屬凹凸版圖,將光刻膠及附著的基底材料除掉,就得到鑄塑用的金屬模具。

通過金屬注塑版上的小孔將塑料注入金屬模具腔體內,加壓硬化后就得到與掩膜結構相同塑料芯片。通常以聚甲基丙烯酸甲酯作為塑鑄材料。

封接技術

熱鍵合(fusion bonding)

對玻璃和石英材質刻蝕的微結構一般使用熱鍵合方法,將加工好的基片和相同材質的蓋片洗凈烘干對齊緊貼后平放在高溫爐中,在基片和蓋片上下方各放一塊拋光過的石墨板,在上面的石墨板上再壓一塊重0.5 Kg的不銹鋼塊,在高溫爐中加熱鍵合。

玻璃芯片鍵合時,高溫爐升溫速度為10℃/分,在620℃時保溫3.5小時,再以10℃/分的速率降溫。石英芯片鍵合溫度高達1000℃以上。此方法對操作技術要求較高,芯片如一次封接后有干涉條紋可多次熱鍵合。

但熱鍵合不能用于含溫度敏感試劑、含電極和波導管芯片,也不能用于不同熱膨脹系數材料的封接。

一般地說,封接比在玻璃和硅片上刻蝕微結構更困難,熱鍵合成品率也不高。

陽極鍵合(anodic bonding)

在玻璃、石英與硅片的封接中已廣泛采用陽極鍵合的方法。即在鍵合過程中 ,施加電場 ,使鍵合溫度低于軟化點溫度。

為防止熱鍵合可能發生的通道變形 ,甚至塌陷的現象 ,玻璃與玻璃之間的陽極鍵合已引起廣泛的興趣。在玻璃表面沉積上一層薄膜材料如多晶硅、氮化硅等作為中間層,在約700伏的電場下,升溫到400℃時,可使兩塊玻璃片鍵合。

文獻報道,在500~760伏電場下,升溫到500℃時,可使兩塊玻璃片鍵合而不需在玻璃表面沉積中間層。在兩塊玻璃板尚未鍵合時,板間空氣間隙承擔了大部分電壓降,玻璃板可視為平行板電容器,板間吸引力與電場強度的平方成正比。

因此,鍵合從兩塊玻璃中那些最接近的點開始,下板中可移動的正電荷(主要是Na+)與上板中的負電荷中和,生成一層氧化物(正是這層過渡層,使兩塊玻璃板封接),該點完成鍵合后,周圍的空氣間隙相應變薄,電場力增大,從而鍵合擴散開來,直至整塊密合。玻璃表面進行拋光處理,減小玻璃之間間隙寬度,可降低鍵合溫度。

其它封接方法

有報道用HF和硅酸鈉粘結玻璃的低溫鍵合技術,用1 %HF 滴入兩玻璃片之間的縫隙中,在室溫下加40gf/ cm2壓力,2h即可鍵合成功,溫度升高60℃,1h即可完成;在兩玻璃片之間,通過硅酸鈉稀溶液中間層,在室溫下放置過夜,或 90℃下放置1h也能進行鍵合。

Sayah等又報道了兩種低溫鍵合的方法:a.在兩片仔細清潔的玻璃片之間使用1μm厚的環氧膠,在1MPa的壓力和90℃條件下硬化;b.在100~200℃加高壓15h使之直接鍵合,壓力最高可用50MPa。

總結與展望

微流控分析芯片的加工技術起源于半導體及集成電路芯片的微細加工,主要是用于硅材料平面二維的或淺深度的加工,有其局限性。為適應微全分析系統的要求,微流控分析芯片將發展為以微管道為網絡連接微泵、微閥、微光電檢測等功能元器件的立體結構。它的主要發展前景有以下幾方面:

(1) 微泵、微閥、微光電檢測元件的加工及與芯片的集成技術將迅速發展;

(2) 由于濕法刻蝕不能得到高深寬比的通道,也不能精確地加工通道的形狀和深度,難以降低彎道效應,提高芯片的集成度,而干法刻蝕目前用于硅材料上的加工高深寬比通道的報道較多,用于玻璃和石英基片上的報道尚稀見。因此,在玻璃、石英基片上加工高深寬比通道的干法刻蝕技術將受到重視;

(3) 聚合物芯片由于易批量生產、成本低,有望替代玻璃和石英芯片而進入市場。用高深寬比陽模熱壓法或模塑法加工高分子聚合物芯片的報道將會不斷出現;

(4) 玻璃和石英等芯片的低溫鍵合技術將取代熱鍵合,以提高封接成品率,降低生產成本。聚合物芯片的封接技術將受到重視;

(5) 物化性能更好的聚合物芯片材料和表面修飾技術將不斷出現。

-

集成電路

+關注

關注

5388文章

11557瀏覽量

361985 -

微流控芯片

+關注

關注

13文章

274瀏覽量

18846 -

半導體行業

+關注

關注

9文章

403瀏覽量

40543

原文標題:微流控芯片加工技術簡介

文章出處:【微信號:WW_CGQJS,微信公眾號:傳感器技術】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

半導體及集成電路芯片的微細加工詳解

半導體及集成電路芯片的微細加工詳解

評論