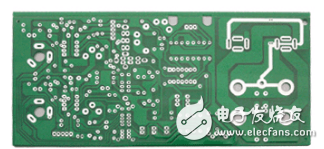

PCB應用廣泛,但由于成本以及技術的原因,PCB在生產和應用過程中出現了大量的失效問題,并因此引發了許多質量糾紛。為了弄清楚失效的原因以便找到解決問題的辦法和分清責任,必須對所發生的失效案例進行失效分析。

沉錫焊盤上錫不良失效分析

1.背景:

送檢樣品為某PCBA板,該PCB板經過SMT后,發現少量焊盤出現上錫不良現象,樣品的失效率大概在千分之三左右。該PCB板焊盤表面處理工藝為化學沉錫,該PCB板為雙面貼片,出現上錫不良的焊盤均位于第二貼片面。

2.分析說明:

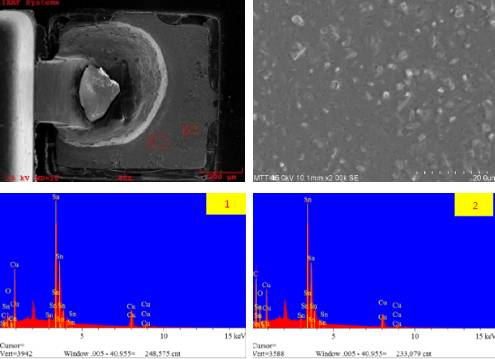

首先進行外觀檢查,通過對失效焊盤進行顯微放大觀察,焊盤存在不上錫現象,焊盤表面未發現明顯變色等異常情況,結果如圖1所示:

圖1 失效焊盤

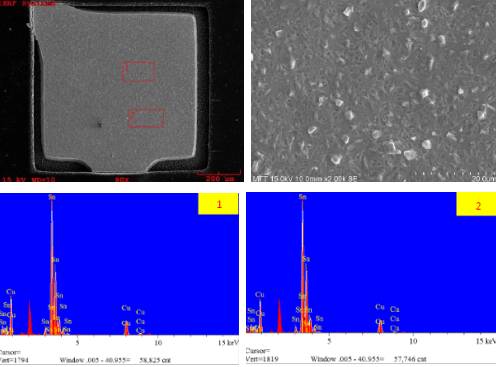

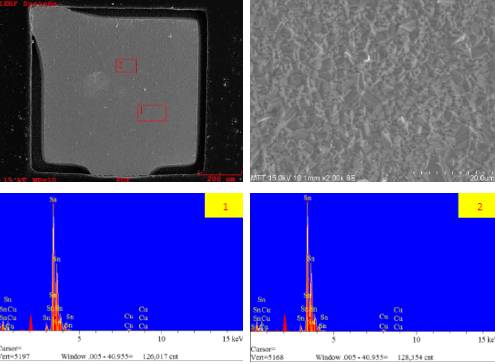

再對NG焊盤、過爐一次焊盤、未過爐焊盤分別進行表面SEM觀察和EDS成分分析,未過爐焊盤表面沉錫層成型良好,過爐一次焊盤和失效焊盤表面沉錫層出現重結晶,表面均未發現異常元素,結果分別如圖2、3、4所示:

圖2 NG焊盤的SEM照片及EDS能譜

圖3 過爐一次焊盤的SEM照片+EDS能譜圖

圖4 未過爐焊盤的SEM照片+EDS能譜圖

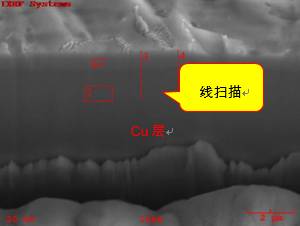

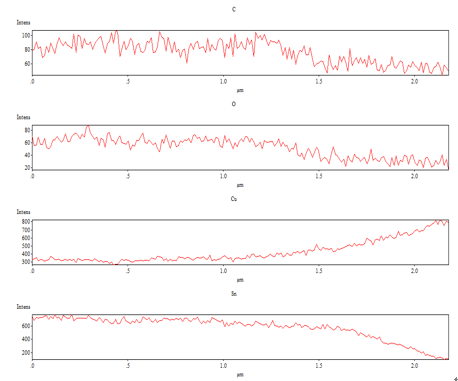

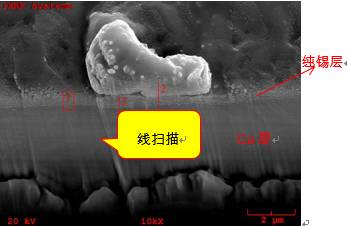

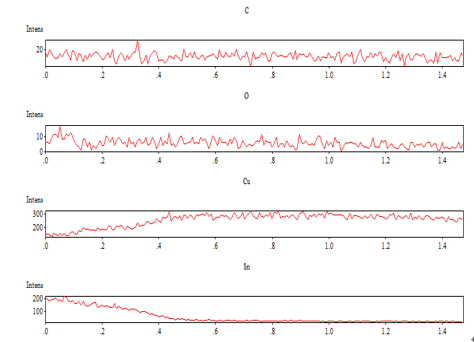

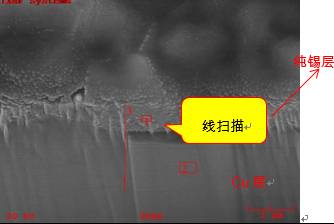

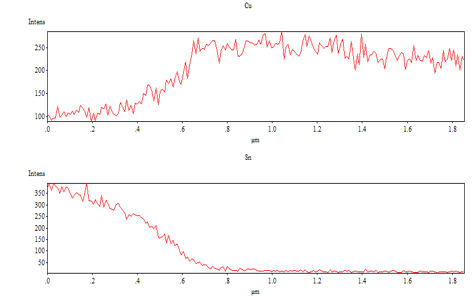

再利用FIB技術對失效焊盤、過爐一次焊盤及未過爐焊盤制作剖面,對剖面表層進行成分線掃描,發現NG焊盤表層已經出現Cu元素,說明Cu已經擴散至錫層表面;過爐一次焊盤表層在0.3μm左右深度出現Cu元素,說明過爐一次焊盤后,純錫層厚度約為0.3μm;未過爐焊盤的表層在0.8μm左右深度出現Cu元素,說明未過爐焊盤的純錫層厚度約為0.8μm。鑒于EDS測試精度較低,誤差相對較大,接下來采用AES對焊盤表面成分進行進一步分析。

結果如圖5、6、7所示:

圖5NG焊盤剖面的SEM照片及EDS能譜

圖6過爐一次焊盤剖面的SEM照片+EDS能譜圖

圖7 未過爐焊盤剖面的SEM照片+EDS能譜圖

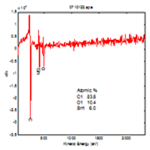

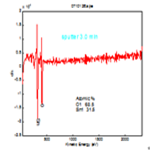

最后對NG焊盤和過爐一次焊盤的極表面成分進行分析,NG焊盤在0~200nm深度范圍內,主要為Sn、O元素,200~350nm深度范圍內,為銅錫合金,幾乎不存在純錫層;過爐一次焊盤在0~140nm深度范圍內主要為錫層,之后出現元素Cu(金屬化合物),結果如圖8~15所示:

圖8.NG焊盤測試位置

圖9.NG焊盤極表面的成分分析圖譜

圖10.NG焊盤表面(約50nm深度)的成分分析圖譜

圖11.焊盤表(0~350nm深度)的成分分布曲線

圖12.過爐一次焊盤表面成分分析位置示意圖

圖13.過爐一次焊盤表面的成分分析圖譜

圖14.過爐一次焊盤表面

(約50nm深度)的成分分析圖譜

圖15.過爐一次焊盤表面(0~220nm)深度的成分分布曲線

過爐3次焊盤切片示意圖

結論: 由上述分析可知,NG焊盤在SMT貼裝前已經過完一次爐,在過爐過程中,表層錫會被氧化,同時高溫加劇錫與銅相互擴散,形成銅錫合金,使銅錫合金層變厚,錫層變薄。當錫層厚度小于0.2μm,焊盤將不能保證良好的可焊性,出現上錫不良失效。

-

PCB板

+關注

關注

27文章

1447瀏覽量

51614 -

焊盤

+關注

關注

6文章

551瀏覽量

38134

原文標題:[技術分享]PCB板上錫不良失效分析案例

文章出處:【微信號:pcbems,微信公眾號:PCB商情】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

PCB板上沉錫焊盤上錫不良失效分析

PCB板上沉錫焊盤上錫不良失效分析

評論