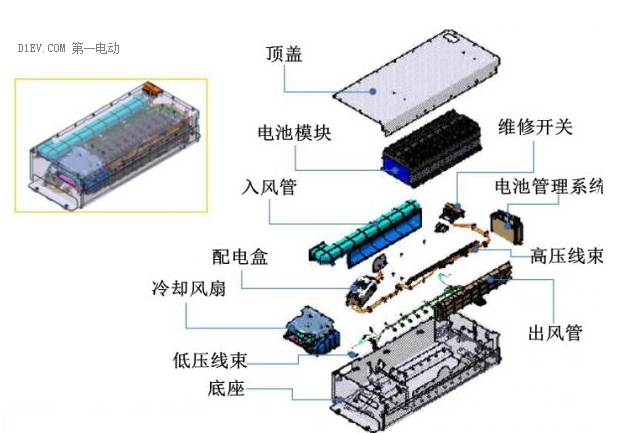

動力電池系統的成本主要由電芯、結構件、BMS、箱體、輔料以及制造費用等組成,其中電芯、BMS和箱體的成本合計占總成本的80%以上。這意味著電池企業還可以從上述部分入手進行直接降成本。

調研團隊在走訪中了解到,動力電池企業普遍面臨著巨大的降成本壓力,目前正在積極探索多種途徑的降成本方式。

具體來看:

增大電芯尺寸

一個電池包由成百上千個單體電芯串并聯組成,電芯是電池包降成本最主要部分。當前電池企業在降低電芯制造成本方面主要有改進材料體系、做大電芯尺寸及提升電芯良率等方式。

在做大電芯尺寸方面,當前無論是方形、圓柱還是軟包電池都出現了單體電芯尺寸擴大化的發展趨勢,其好處是有利于電池系統能量密度提升和減少電芯數量從而降低成本。比較明顯的是,當前圓柱電池領域出現了18650向21700/26650升級的現象。

根據特斯拉給出的數據,其目前量產的21700電池相比原來ModelS使用的18650電池能量密度提升20%以上,單體容量提升35%,系統成本卻降低10%左右達到155美元/Wh,在同等能量下所需電池數量可減少約1/3,系統重量減輕了10%。

高工鋰電了解到,包括天津力神、遠東福斯特、億緯鋰能、比克電池、猛獅科技等電池企業都即將或已經量產21700電池,并已有車企率先導入21700電池,2018年將成為中國21700電池的發展元年。

其中,天津力神當前已量產4.0Ah、4.5Ah兩款21700電池產品,并已于2017年底量產并批量供貨,主要供給江淮汽車、長安汽車等整車廠,預計全年出貨2億支。2018年年底前還將推出5.0Ah新產品。

力神市場部經理吳愷表示:“由于21700相較傳統18650在PACK整體能量密度上的優勢愈發明顯,今年市場對21700產品表現出了超出預期的興趣。”

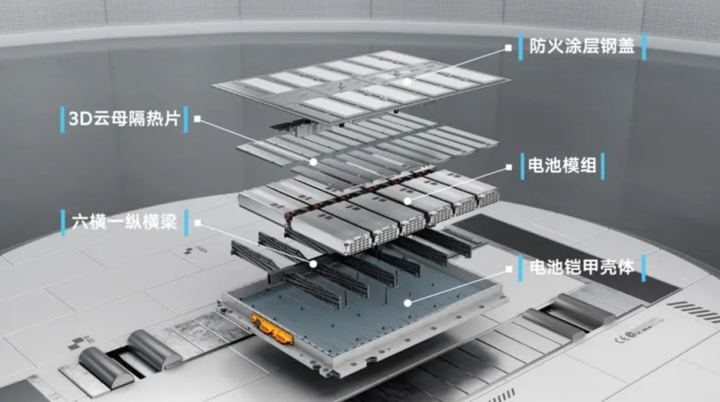

結構件輕量化

作為鋰電池和電池模組的重要組成部分,電芯外殼、頂蓋、鋼/鋁外殼、正負極軟連接、電池軟連接排等鋰電池精密結構件,盡管在動力電池中成本占比并不大,但也成為了電池企業要求降價的重點。

多位鋰電池結構件供應商高層對高工鋰電表示,2018年動力電池企業對結構件企業提出了更高的要求。一方面,電池企業要求結構件能夠做得更輕更薄但又不犧牲其安全性,另一方面又要求結構件產品大幅降價。

業內人士表示,在動力電池企業降成本的壓力,結構件產品降價無可避免,有些產品的價格相比去年已經下降了20%,幾乎已經沒有了降價空間。受此影響,結構件企業的凈利潤也出現了下滑,結構件市場競爭將更加激烈。

目前,包括科達利、欣迪盟、鑫東達等結構件制造商在2018年都在通過導入新材料和優化結構設計等方式,使新產品較舊產品減重達20%以上,同時使制造成本進一步降低,從而降低了電池包的綜合成本。

科達利總經理勵建炬對高工鋰電表示,科達利已經全面導入新型材料,新產品較原來的產品減重20%-30%。公司根據客戶的產品性能需求針對性的開發生產結構件產品,已經交付客戶使用。

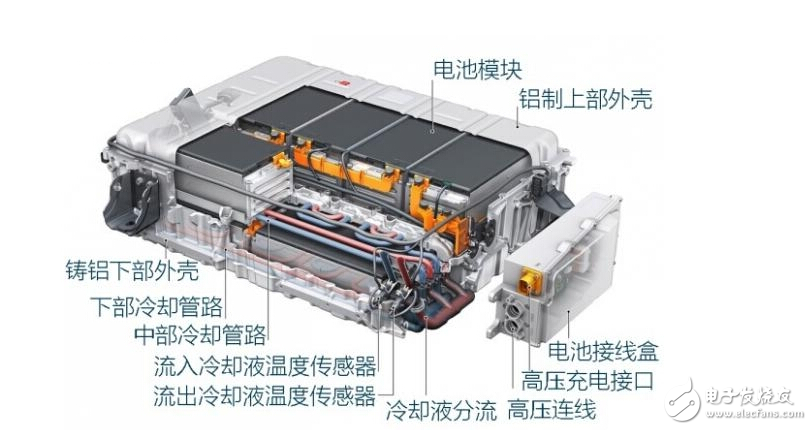

除了上述結構件之外,包括箱體、線束等輔料也是電池企業可以直接將成本的重要部分。

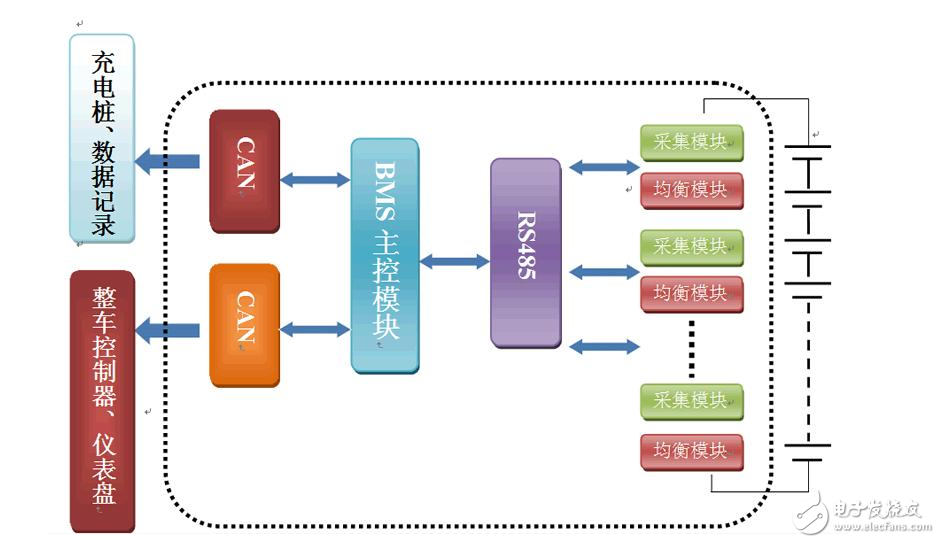

BMS大幅降價

相比其它材料,BMS的降價更為明顯。多位BMS企業人士向高工鋰電表示,BMS成本只占到電池包價格的5%-10%,但在補貼退坡的壓力之下,BMS企業也將承受降價重壓,預計2018的價格或將同比年下降20%以上。

業內人士普遍認為,由于BMS市場產品同質化現象嚴重,技術實力參差不齊,隨著補貼退坡,價格博弈加劇,BMS相關標準確立,再加上多方勢力的加速搶食,2018年第三方BMS市場洗牌淘汰的局面將更快顯現,BMS市場也將由分散變成為集中。

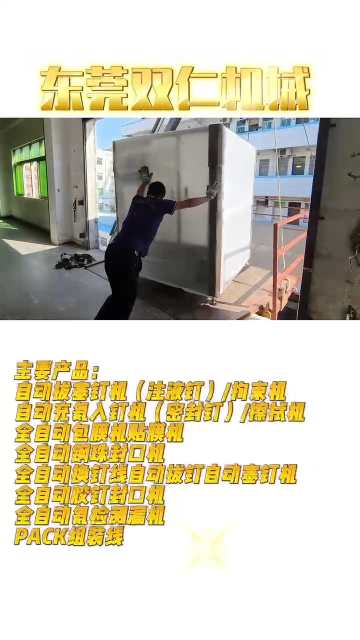

提升自動化效率

除了在電芯、BMS、結構件和輔料等方面直接降低成本之外,通過提升產線自動化生產效率,通過規模化生產降低單位制造成本也是動力電池企業降成本的有效途徑。

當前,包括寧德時代、比亞迪、國軒高科、沃特瑪、比克電池等動力電池產量和出貨量排名前列的動力電池企業,都在提升其產線的自動化水平以減少人工干預。同時通過改善工藝生產流程,實現智能化、規模化生產,提高材料利用率和產品合格率大幅降低電池材料和電池PACK的生產成本。

除此之外,擴大產能規模攤薄電芯制造成本、提高內部管理水平、配套單個車型銷量增加等也是動力電池企業實現降成本的路徑之一。

-

bms

+關注

關注

107文章

996瀏覽量

65951 -

動力電池系統

+關注

關注

2文章

11瀏覽量

2817

發布評論請先 登錄

相關推薦

一文看懂2018年動力電池Pack系統成本的降低

一文看懂2018年動力電池Pack系統成本的降低

評論