本文主要介紹了點焊工藝基礎知識點,分別從焊前工件表面清理、點焊的工藝參數、點焊時電流的分流、不等厚或異種材料點焊及常用金屬材料點焊工藝要求等五個方面來詳細解析,具體的跟隨小編一起來了解一下吧。

一、焊前工件表面清理

當焊件表面有油污、水分、油漆、氧化膜及其它臟物時,使表面接觸電阻急劇增大,且在很大范圍內波動,直接影響到焊接質量的穩定。為保證接頭質量穩定,點焊(也包括凸焊)前必須對工件表面進行清理。清理方法分機械清理和化學清理兩種,前者有噴砂、噴丸、刷光、拋光、磨光等,后者常用的是酸洗或其它化學藥品。主要是將金屬表面的銹皮、油污、氧化膜、臟物溶解和剝蝕掉。這兩種清理方法一般是根據焊件材料、供應狀態、結構形狀與尺寸、生產規模、生產條件及對焊接質量要求等因素選定。

低碳鋼和低合金鋼在大氣中耐腐蝕能力弱,在運輸、存放和加工過程中常用抗蝕油保護,若涂油表面未被臟物或其他不良導電材料所污染,在電極壓力下,油膜很容易被擠開,不影響接頭質量。對未經酸洗過的熱軋鋼板,焊前必須用噴砂、噴丸或用化學腐蝕的方法清除氧化皮。有鍍層的鋼板,除少數外,一般不用特殊清理就可以進行焊接。鍍鋁鋼板則需要用鋼絲刷或化學腐蝕清理。

不銹鋼、高溫合金點焊時,需保持焊件表面高度清潔,若有油、塵土、油漆物存在,有增加硫脆化可能,需用拋光、噴丸或化學腐蝕方法清理。對重要焊件有時用電解拋光,但其工藝較復雜,生產率低。

二、點焊的工藝參數

點焊的工藝參數主要有焊接電流Im、焊接時間tm\ 電極力Fm 和電極工作面尺寸d等。它們之間密切相關,而且可在相當大的范圍內變化來控制焊點的質量。

1、焊接電流

焊接電流是影響析熱的主要因素,析熱量與電流的平方成正比。隨著焊接電流增大,熔核的尺寸或焊透率A 是增加的。在正常情況下,焊接區的電流密度應有一個合理的上、下限。低于下限時,熱量過小,不能形成熔核; 高訏上限, 加熱速度過快,會發生飛濺,使焊點質量下降。但是, 當電極力增大時,產生飛濺的焊接電流上限值也增大。在生產中當電極力給定時,通過調節焊接電流,使其稍低于飛濺電流值,便可獲得最大的點焊強度。

焊接電流脈沖形狀及電流的波形對焊接質量有一定的影響。從工藝上看,焊接電流波形陡升與陡降會因加熱和冷卻速度過快而引起飛濺或熔核內部產生收縮性缺陷。具有緩升與緩降的電流脈沖和波形,則有預熱與緩冷作用,可有效地減少或防止飛濺與內部收縮性缺陷。因此,調節脈沖的形狀、大小和次數,都可以改善接頭的組織與性能。

2、 焊接時間

焊接時間是指電流脈沖持續時間, 它既影響析熱又影響散熱。在規定焊接時間內,焊接區析出的熱量除部分散失外,將逐漸積累,用于加熱焊接區使熔核逐漸擴大到所需的尺寸。所以焊接時間對熔核尺寸的影響也與焊接電流的影響基本相似,焊接時間增加,熔核尺寸隨之擴大,但過長的焊接時間就會引起焊接區過熱、飛濺和搭邊壓潰等。通常是按焊件材料的物理性能、厚度、裝配精度、焊機容量、焊前表面狀態及對焊接質量的要求等確定通電時間長短。

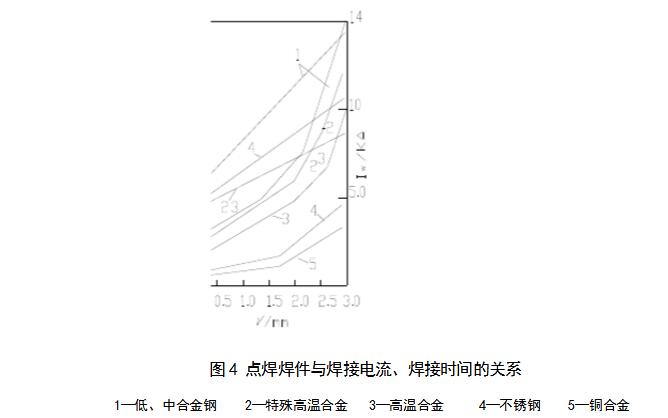

圖4 為幾種典型材料點焊,焊件厚度與焊接電流、焊接時間的關系。

3、電極力

電極力對焊點形成有著雙重作用。它既影響焊點的接觸電阻,即影響熱源的強度與分布; 又影響電極散熱的效果和焊接區塑性變形及核心的致密程度。當其它參數不變時,增大電極力,則接觸電阻減小,散熱加強,因而總熱量減少,熔核尺寸減小,特別焊透率降低很快,甚至沒焊透; 若電極力過小,則板間接觸不良,其接觸電阻雖大卻不穩定,甚至出現飛濺和燒穿等缺陷。

由于電極力對焊接區金屬塑性環的形成,對消除焊點的內、外缺陷和改善金屬組織有較大的作用。因此,在一般情況下,若焊機容量足夠大,就可以采取增大電極力的同時,相應地也增大焊接電流,以提高焊接質量的穩定性。

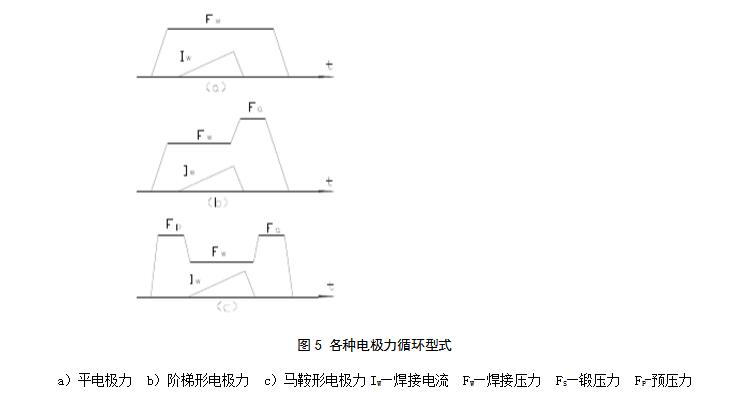

對某些常溫或高溫強度較高線膨脹系數較大、裂紋傾向較嚴重的金屬材料或剛性大的結構焊接時,為了避免產生焊前飛濺和熔核內部收縮性缺陷,不用恒壓電極力,而采用階梯形或馬鞍形的電極力,如圖5 b、c所示。

4、電極工作面的形狀和尺寸

電極端面和電極本體的結構形狀、尺寸及其冷卻條件影響著熔核幾何尺寸與焊點強度。對于常用的圓錐形電極,其電極體越大,電極頭的圓錐角a越大,則散熱越好。但a角過大,其端面不斷受熱磨損后,電極工作面直徑d迅速增大; 若a過小,則散熱條件差,電極表面溫度高,更易變形磨損。為了提高點焊質量的穩定性,要求焊接過程電極工作面直徑d.變化盡可能小。為此,a 角一般在90“-140 范圍內選取; 對于球面形電極,因頭部體積大,與焊件接觸面擴大,電流密度降低及散熱能力加強,其結果是焊透率會降低,熔核直徑會減小。但焊件表面的壓痕淺,且助圓滑地過度,不會引起大的應力集中;而且焊接區的電流密度與電極力分布均勻,焊點質量易保持穩定; 此外,上、下電極安裝時對中要求低,稍有偏斜,對焊點質量影響小。顯然,焊接熱導率低的金屬,如不銹鋼焊接,宜使用電極工作面較大的球面或弧面形電極。

5、各工藝參數間的相互關系

實際上點焊過程上述各工藝參數間并非孤立變化,常常變動其中一個參數會引起另一個參數的改變,彼此相互制約。改變焊接電流Im.焊接時間tm 電極力FW 電極工作面直徑d.都會影響散熱,而tw和F與焊點塑性區大小有密切關系。增加Im 和tm,降低F,使析熱增多,可以增大熔核尺寸,這時若散熱不良(d.小) 就可能發生飛濺、過熱等現象; 反之,則熔核尺寸小,甚至出現未焊透。

增加Iw 和tw,都使熔核尺寸和焊透率增大,提高焊點的抗剪強度。如果對這兩個工藝參數進行不同的配合調節,就會得出加熱速度快慢不同的兩種焊接條件,即強條件(規范)。

強條件是焊接電流大、焊接時間短。其效果是加熱速度快、焊接區溫度分布陡、加熱區窄、接頭表面質量好,過熱組織少,接頭的綜合性能好,生產率高。因此,只要焊機功率允許,各工藝參數控制精確,均應采用。但由于加熱速度快,這就要求加大電極力和散熱條件與之配合,否則易出現飛濺等缺陷。

弱條件是焊接電流小而焊接時間長。其效果是加熱速度慢、焊接區溫度分布平緩、塑性區寬,在壓力作用下易變形。因此,對于焊機功率不足,工件厚度大,變形困難或易淬火的材料,采用弱條件焊接是有利的。

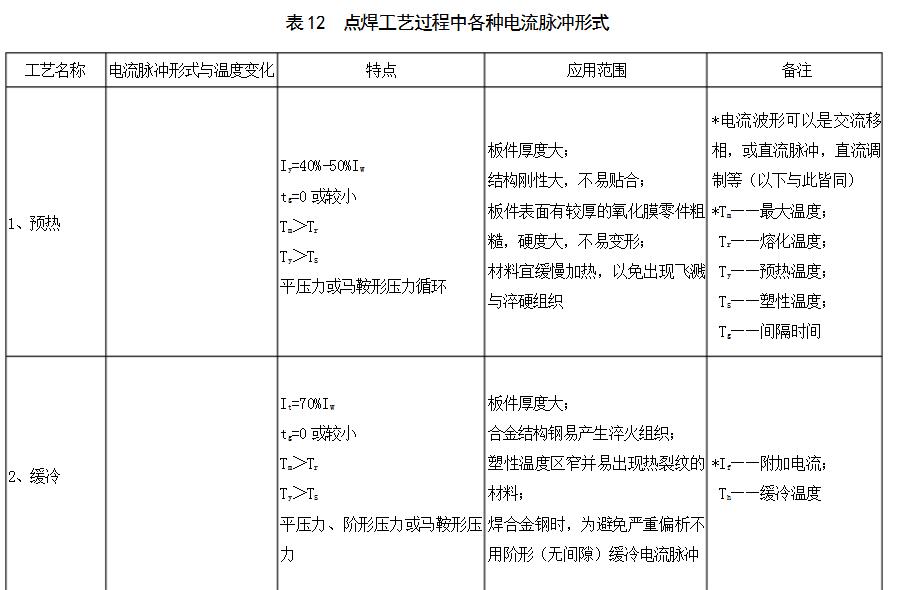

根據不同金屬材料或結構對焊接質量的要求,工藝參數的調節是多種多樣的。在點焊所有工藝參數中,焊接電流和通電時間是影響焊接區溫度的主要參數,通過改變焊接電流的脈沖次數、幅值大小和通斷時間的長短,就可以在焊接區獲得不同溫度變化過程,以達到順利焊接不同材質和不同厚度的

焊件的目的。例如: 對易淬火鋼可以采用帶附加緩冷電流脈沖的工藝點焊; 對調質鋼,可以采用電極間焊前預熱和焊后熱處理的點焊工藝,這種點焊工藝每焊一個焊點,除了需要一個或幾個用來形成熔核的主電流脈沖外,還需要附加用來預熱和熱處理的輔助電流脈沖,以改善由于高速加熱、冷卻中出現不應有的淬火組織和受焊接熱影響的軟化區; 根據材料形成熱裂紋及縮孔的不同傾向,還可以選用象圖5 所示的不同形式的電極力。

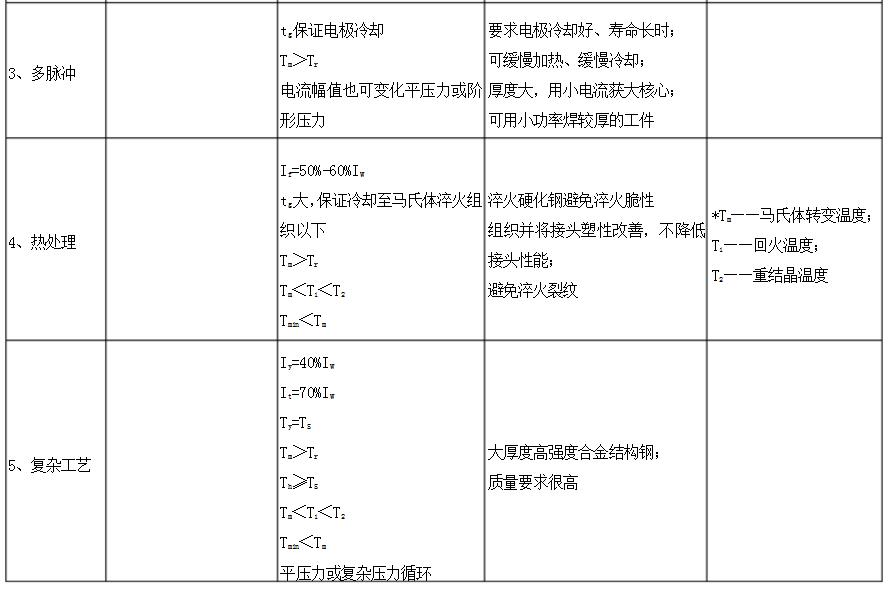

表12 列出了不同點焊工藝而采用不同形式的電流脈沖及其引起焊接區的溫度變化。

6、點焊工藝參數的選擇方法

點焊工藝參數的選擇就是確定出焊接每個焊點所需的電極直徑d焊接電流Im.通電時間tm、電極力F等。選擇的基本出發點是保證獲得滿足強度要求的焊點, 這種焊點必須是沒有內外缺陷,且具有與厚度相適應的熔核直徑d和焊透率(見圖1)。選擇的主要依據是焊件的材料特點、產品結構特點和焊接設備特點。材料特點主要是指材料的熱物理性能,如電導率、熱導率、熔點、高溫強度、硬度、塑性溫度范圍與變形抗力,對熱循環的敏感性及加熱過程組織和性能的變化等; 產品結構特點主要是指板厚、搭接層數、 點距、邊距等,對磁性材料還可能對焊接回路的感抗發生影響; 焊接設備特點,主要指已有的或可以選用的設備的機械特性(如加壓系統的可調性和隨動性) 和電氣特性(如焊接電流和通電時間的可調性和可控性等)。

確定點焊工藝參數的一般程序是: 第一步初選各參數; 第二步現場工藝試驗并進行調整與修正,最后確定出最佳參數。

初步選擇工藝參數是關鍵。有各種初選方法,目前熱計算方法困難很大而沒有被采用,更多的是理論分析與經驗相結合進行初選。這里介紹幾種可行的方法:

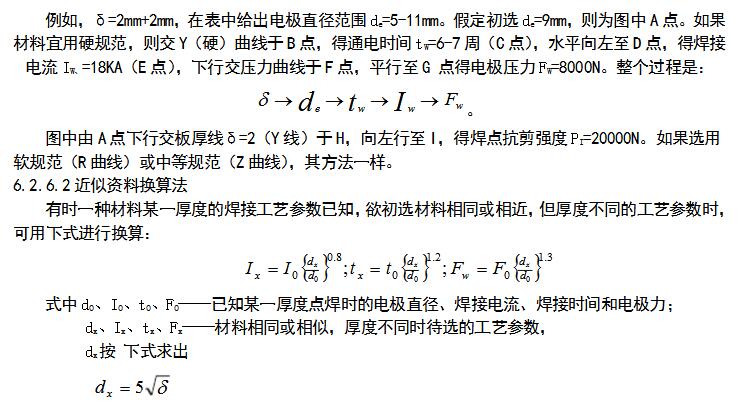

1)簡易圖表法

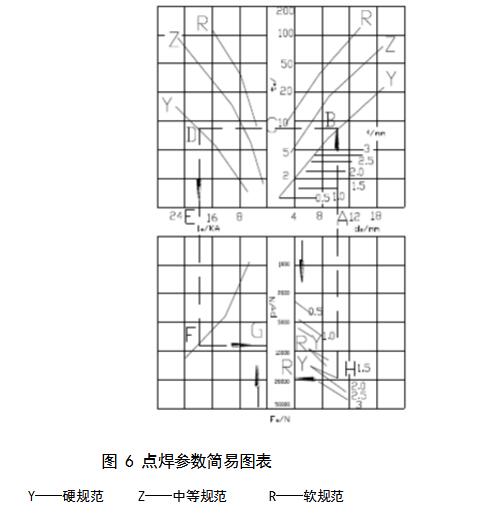

由于焊件材料性能不同,要求的加熱速度與塑性變形能力也不同,一般按加熱速度快慢及加熱范圍大小將工藝參數劃分為硬規范(即強條件)、中等規范和軟規范(即弱條件) 三種。把這三種規范的有關參數歸納成圖6 所示的簡易圖表,作初選工藝參數參考。

3)查表法

直接從焊接工藝手冊或技術文獻所提供的工藝參數表中查出材料和厚度均相同的工藝參數,作為初選參數。

任何方法初選的工藝參數都應經現場工藝試驗進行檢驗,達不到技術要求的必須進行調整和修正。例如,按初選參數試焊發現熔核直徑過小,強度不足,可以在此基礎上逐漸加大焊接電流而其它工藝參數暫時不變,進行試焊,直到獲得應有的熔核尺寸為止,這時的焊接電流可作為在這種條件下生產用的焊接電流的下限。繼續加大焊接電流試驗,直至熔核發生崩潰飛濺為止,這時的焊接就能獲得沒有飛濺的電流臨界值。用稍低于這個臨界值的電流焊接,就能獲得沒有飛濺的最大熔核直徑,可作為這種條件下生產用的焊接電流的上限。同理,也可以其它工藝參數不變,只改變電極力進行試驗。也能獲得剛好不發生飛濺而熔核尺寸最大的電極力的最佳值。

三、點焊時電流的分流

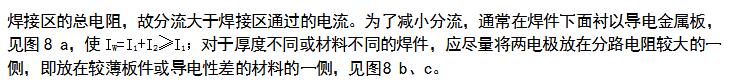

焊接時不能過焊接區而流經焊件其它部分的電流為分流。同一焊件上已焊的焊點對正在焊的焊點就能構成分流; 焊接區外焊件間的接觸點也能引起分流,見圖7。

不希望產生分流現象。因為,分流使焊接區的有效電流減小,析熱不足而使熔核尺寸減少,導致焊點強度下降;分流電流在電極-焊件接觸面一側集中過密,將因局部過熱造成飛濺、燒傷焊件或電極、熔核偏斜等; 由于形成分流的偶然因素很多,使得焊接電流不穩定,從而焊接質量也不穩定。

影響分流的因素很多,委件材料、結構、點距、表面和裝配質量等都能影響分流的大小。實質上分流的大小是取決于焊接區的總電阻與分路阻抗之比,分路阻抗越小,則分流就越大,減小分流的常用措施有:

1、選擇合適的點距: 為了減小分流,通常按焊件材料的電阻率和厚度規定點距的最小值。材料的電阻率越小,板厚越大,焊件層數越多,則分流越大,所允許的最小點距也應增大。

2、焊前清理焊件表面: 表面上存在有氧化膜、油垢等臟物時,焊接區總電阻增大,使分流增大。

3、提高裝配質量: 待焊處裝配間隙大,其電阻增加,使分流增大。因此,結構剛性較大或多層板進行組裝時,應提高裝配質量,盡量減小裝配間隙。

4、適當增大焊接電流,以補償分流的影響: 由于結構設計需要或其它原因,分流不可避免時。為了保證熔核具有足夠幾何尺寸,應加大焊接電流。以補償分流的損失。例如,焊接不銹鋼與高溫合金連續點焊時,采用比正常點焊的焊接電流高40%-60%。

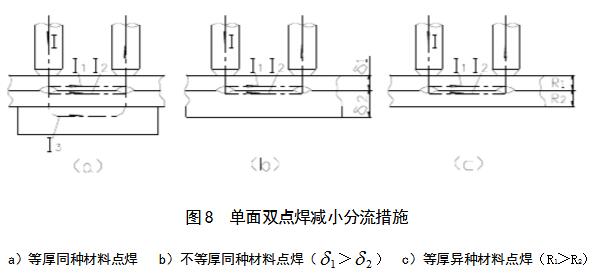

5、其它特殊措施: 分流對單面雙點焊影響較大,見圖7b。對于厚度相等的焊件,因分路阻抗小于

四、不等厚或異種材料點焊

1、不等厚板的點焊

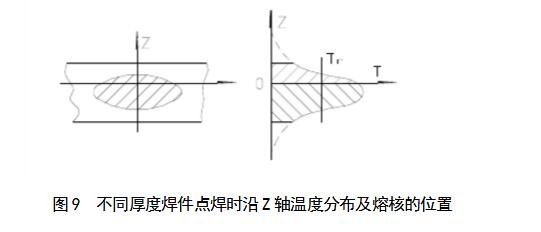

當材料相同而厚度不等的焊件點焊時,若用相同尺寸的電極,則由于接合面與強烈散熱的兩電極距離不同,使上、下兩焊件散熱條件不同,所以其溫度場分布不對稱,熔核偏向厚板側,見圖9。

偏移結果使接合面上熔核尺寸小于核心最大尺寸,降低了焊點強度,嚴重時會造成未焊合。產生熔核偏移現象,隨兩焊件厚度比增大而加劇,焊接條件(規范) 越軟,其散熱作用越強,偏移也越大。

為了保證接頭強度,一般要求薄板一側的焊透率不于10%,厚板側應達到20%-30%。為此,應設法控制焊接區析熱和散熱條件,調整焊接區的溫度場,使加熱最高溫度區接近焊件的接合面。具體措施有:

1)提高接觸面上的電流密度,增強發熱,在薄件或委件上預制凸點,或在接觸面上放工藝墊片,使接觸面上電流密度增大,析熱集中于接觸面附近,從而使熔核形成在接合面上。墊片材料、厚度由薄件厚度和材質而定,一般用厚為0.2-0.3mm的箔片。導熱性差而熔點較高的不銹鋼箔可用于焊接銅或鋁合金; 坡莫合金箔片可用于焊耐熱合金。

2)調節散熱條件盡量使接觸面兩側散熱均衡。可以采用不同直徑的電極,在厚件一側用較大直徑的電極以增大厚件的散熱,在薄件一側用小直徑電極以減少薄件的散熱,或者上、下電極采用不同的電極材料,在薄件一側用熱導率入較厚件側為小的電極材料,或者增加薄板側電極端面至其內部冷卻水孔底部的距離,均能起到減小薄件的散熱條件的作用,使熔核恰好在接合面上形成。

3)采用(硬規范) 焊接 硬規范電流大、通電時間短,能充分利用接合面處接觸電阻的集熱作用,而且加熱時間短, 熱損失相對地減少,使接合面上的溫度較高,核心偏移較小。所以電容儲能點焊不同厚度板時,其熔核偏移小。

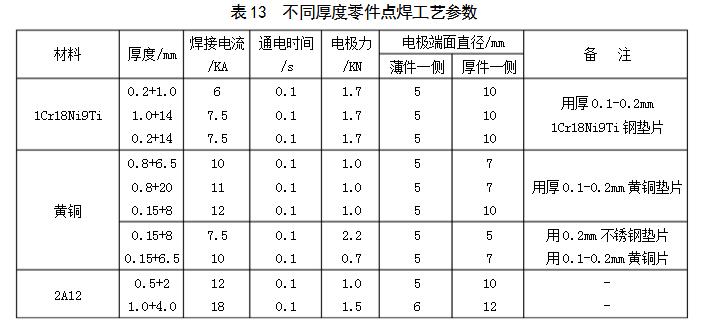

表13 為不同厚度零件點焊的工藝參數

2、異種材料點焊

當焊接兩種導電和導熱性能不同的金屬材料時,焊接區熱量的產生、散失與不同厚度板件點焊特點類似。當厚度相同時,導熱性好而電阻率低的材料就相當于薄件,熔核總是偏向導熱性差,電阻率大的材料一側。因此,調整熔核偏移所采取的措施與上述板厚度不等的點焊類似。

如果是不等厚的異種材料點焊,則導熱性差的材料為薄件時核心偏移可得到一定改善; 導熱性差的材料為厚件時,核心偏移就更為嚴重,就必須采取措施。

異種材料點焊還須要注意材料的冶金焊接性問題。兩種材料能否很好地熔合在一起; 是否會形成金屬間化合物; 在室溫與高溫下塑性變形能力如何; 在同一焊接工藝條件下,高熔點材料與低熔點材料能否獲得大致相當的塑性變形等等,都須綜合考慮解決。一般應把注意力放在使接合面兩邊金屬的溫度及變形程度接近,并能互溶且生成固溶體,形成良好的交互結晶而脆性金屬間化合物。當兩者性質相差很遠難以組合時,可用中間材料作為過渡層,以避免產生脆性金屬間化合物。例如鋁合金和低合金鋼組合點焊時,可以在低合金鋼待焊面預先鍍上一層(厚度以um 計) 銅或銀; 碳鋼與黃銅組合點焊時,可以低碳鋼表面先鍍上一層錫等。

五、常用金屬材料點焊工藝要求

1、低碳鋼的點焊

低碳鋼具有很好的點焊焊接性。由于碳的質量分數低[w (c)〈0.25%] ,其電阻率和熱導率適中,需要 焊機的功 率不大 ; 塑性溫度區寬,易獲得所需的塑性變形而不必使用很大的電極力; 碳和其他合金元素含量低無高熔點氧化物,一般不產生淬火組織或夾雜物:結晶溫度區間窄、高溫強度低,熱膨脹系數小,因而開裂傾向小。

所以低碳鋼可以在通用交流點焊機上焊接,采用簡單焊接循環。在較大范圍內調節各焊接工藝參數,也能獲得滿意的焊接質量。

表14 為低碳鋼板點焊的推薦工藝參數(單相工頻交流電)。

2、易淬火鋼的點焊

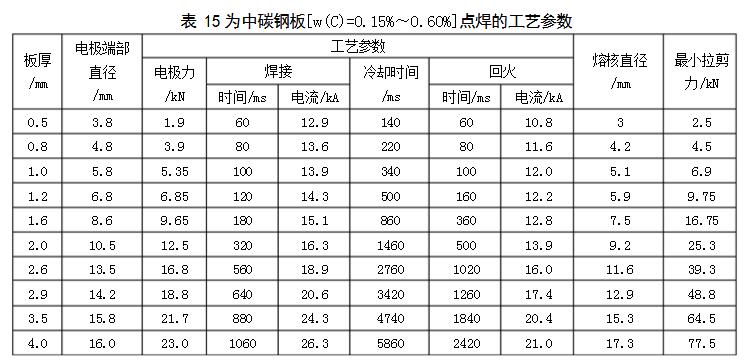

易淬火鋼是指加熱后快速冷卻時易產生馬氏體組織的鋼,其含碳量一般都較高。由于點焊冷卻速度很快,焊接這類鋼時必然產生硬脆的馬氏體組織, 當應力較大時,就會產生裂紋。為了消除淬火組織、改善接頭性能,通常采用電極間焊后回火的雙脈沖點焊工藝,見表12 中第4 條。采用雙脈沖點焊工藝時注意: 兩脈沖之間的間隔時間一定要保證使焊點冷卻以馬氏體轉變點M溫度以下; 回火電流脈沖的幅值要適當,以避免焊接區的金屬重新超過奧氏體相變點而引起二次淬火。

易淬火鋼不采用單脈沖點焊,回單脈沖焊即使可以采用長的焊接時間延緩冷卻速度,但仍不能避免產生淬火組織。

表15 為中碳硯[w(C)=0.15%~0.60%]點焊的工藝參數。

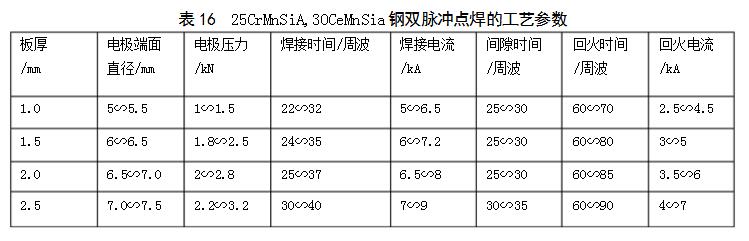

表16 為兩種低合金鋼點焊的工藝參數。

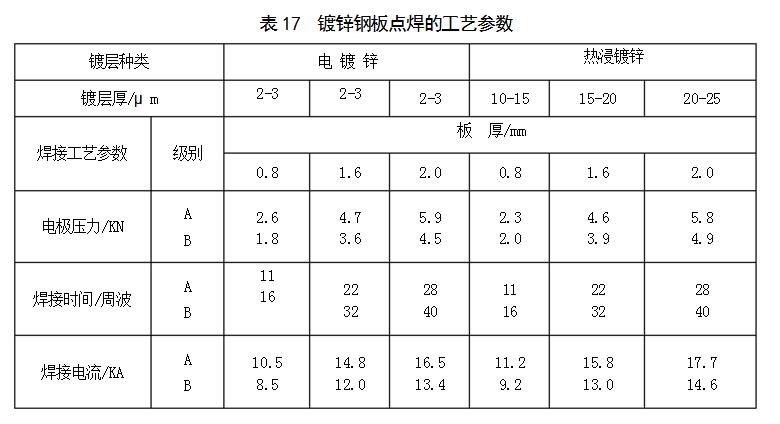

3、鍍層鋼板的點焊

1)焊接特點

鍍層鋼通常是指表面鍍鋅或鋁的鋼板。點焊這類鋼板有如下特點:

a.表層極易破壞而失去鍍層的保護作用。

b.電極易與鍍層粘附,使用壽命縮短。

C.與低碳鋼點焊相比,適用的點焊工藝參數范圍較窄特別對焊接電流的波動極敏感。

d.鍍層金屬的熔點通常低于鋼板,加熱時先熔化的鍍層金屬使兩板間的接觸面擴大, 電流密度減小。因此,焊接電流應比無鍍層鋼時大; 為了將已熔化的鍍層金屬排擠于接合面,電極壓力應比無鍍層鋼時為高。

2)鍍鋅鋼板的點焊

鍍鋅鋼板大致分為電鍍鋅鋼板和熱浸鍍鋅鋼板, 前者的鍍層較后者薄。

鍍鋅鋼板點焊比低碳鋼點焊困難,除上述一些特點外,鋅層粘附到電極上鋅原子易向電極擴散,使銅電極合金化,電、導熱性能變壞。連續點焊時,電極頭將迅速過熱變形,焊點強度逐漸降低,直至產生未焊透。

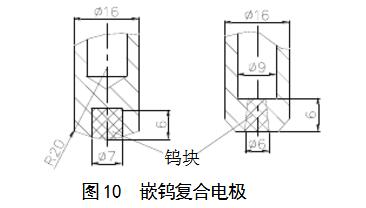

推薦用錐頭平面電極,用附表中A 組2 類電極材料制成,當對焊點外觀要求高時,可采用附表中1類電極材料。電極錐角偽120-140*,考慮到裝配等特殊情況時,也可用較小的錐角。電極端面直徑取兩焊件中薄件厚度的4-5 倍。若使用焊鉗時,建議采用端面球半徑時25-50mm 的球面電極。為了提高電極使用壽命,可采用嵌有鎢塊的復合電極,以2 類電極材料作電極基體,見圖10。

焊鍍鋅鋼板的焊接電流比無鍍鋅層低碳鋼板增大約50%,鍍層越厚,越不均勻,所需電流越大。焊接時間也應增加25%-50%,以使兩焊件間的熔化鋅層能均勻地擠于焊接區周圍。焊后鋅層均布于焊點周圍,仍何保持原有保護作用。

由于所用焊接電流較大、焊接時間又較長,為了避免產生飛濺,在增加焊接電流和通電時間的同時,也應增加電極力,這也有利于把熔化的鍍層擠到焊接區周圍。一般電極力應增加10%-25%。6.5.4 不銹鋼的點焊不銹鋼含有大量Cr、Ni 等合金元素,按含合金成分不同分奧氏體不銹鋼、鐵素體不銹鋼和馬氏體不銹鋼。在點焊結構上用得最多的是奧氏體不銹鋼,其次為馬氏體不銹鋼。

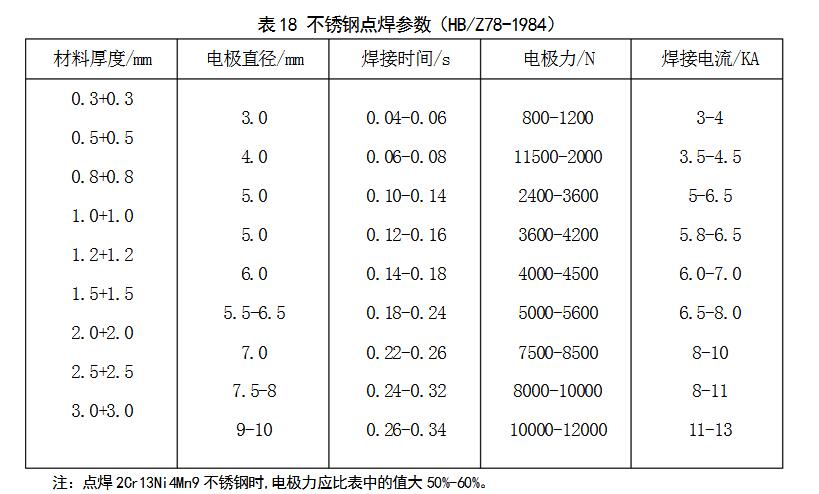

奧氏體不銹鋼的電阻率大,常溫時約為低碳鋼的5 倍,熱導率小,僅為低碳鋼的1/3,具有很好的焊接性,可采用較小的焊接電流,較短的通電時間。由于電阻率大,減少了通過已焊焊點的分流,故可適當減小點距。不銹鋼線膨脹系數大,焊接薄壁結構時,易生翹曲變形。不銹鋼的高溫強度高,故需提高電極力,否則,會出現縮孔及結晶裂紋。推薦采用附表中硬度較高的A 組3 類電極合金,以提高電極的使用壽命。若加熱時間延長,熱影響區擴大并有過熱時, 則近縫區晶粒粗大,甚至出現晶界熔化現象。冷軋鋼板則出現軟化區,使接頭性能降低。故宜采用偏硬的焊接條件表18 為奧氏體不銹鋼焊接的推薦工藝參數。

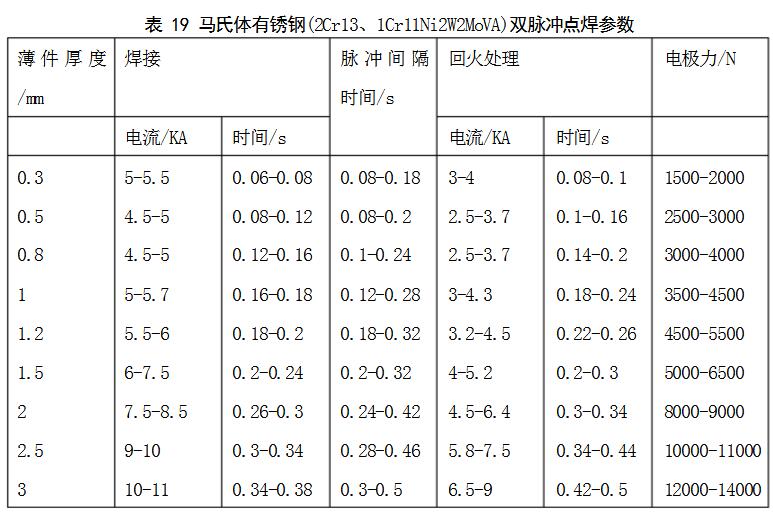

馬氏體不銹鋼多在淬火后低溫或高溫回火狀態下使用。這種鋼點焊后將再次淬硬, 使接頭塑性下降。為 了改善 接頭力學性能,應采用焊后在電極間回火處理的雙脈沖點焊工藝。一般不采用 電極的外部水冷,以免因淬火而產生裂紋。表19 為馬氏體不銹鋼雙脈沖點焊工藝參數。

-

點焊

+關注

關注

1文章

57瀏覽量

14013

發布評論請先 登錄

相關推薦

點焊工藝基礎知識點匯總

點焊工藝基礎知識點匯總

評論