柔性電子崛起的產業趨勢已日趨明朗,柔性顯示器、柔性照明、柔性太陽能電池、柔性傳感器等產品已經逐漸從實驗室走向市場。在這產業趨勢之下,具有可撓性、高光穿透度、高導電度的軟性透明導電膜是許多柔性光電產品的基礎。因此,柔性透明導電膜將會成為柔性光電產品的戰略性材料。

本文從透明導電膜的特性探討具潛力的柔性透明導電膜技術,闡述各技術發展現況,并從材料特性、量產技術與商品產業化進展分析各種技術的發展趨勢。期盼在柔性電子崛起之際,產業能夠在材料、制程、設備有所布局,掌握柔性電子的龐大商機。

透明導電膜為光電產品基礎

光電產品都需要光的穿透與電的傳導,因此透明導電膜是光電產品的基礎,平面顯示器、觸控面板、太陽能電池、電子紙、OLED照明等光電產品都須要用到透明導電膜。

市調機構Research and Markets 2017年發布的市場調查指出,預估全球透明導電膜的市場從2017到2026年平均年成長率超過9%,不管是從光電產品的產業鏈或是市場規模來評量, 透明導電膜都是光電產業不可忽視的重要材料。

「透明度」與「導電度」在物理上是兩個互相掣肘的特性,「透明度」代表可見光可以穿透介質的多寡,而「導電度」代表介質傳導載子(Carrier,包括電子與電洞)的多寡,與載子濃度有關。

在光學性質上,載子可視為處于一種電漿狀態,與光的交互作用很強,當入射光的頻率小于材料載子之電漿頻率(Plasma Frequency)時,入射光會被反射,因此,材料的載子電漿頻率在光譜的位置是可見光波段(380nm~ 760nm)是否能夠穿透的決定因素。

一般金屬薄膜的電漿頻率在紫外光區,所以可見光無法穿透金屬,這是金屬在可見光區呈現不透明光學性質的原因,而金屬氧化物的電漿頻率落在紅外光區,因此可見光區的光線可以透過金屬氧化物,呈現透明狀態。

但是,金屬氧化物能隙(Energy Band Gap)太大,載子的濃度有限,導致金屬氧化物的導電度很差。 從材料的物理特性來看,「透明度」與「導電度」是難以兩全的特性,開發一個同時具有高導電度與高光穿透率的材料相對困難。

降低金屬材料厚度是增加光線穿透度的一個方法,惟金屬薄膜厚度太薄,加工不易,例如以蒸鍍方式成膜會形成島狀不連續的生長;另一方面也因為膜厚較薄,在空氣中容易有氧化的現象產生,造成電阻值劇變,薄膜穩定性差,不利于后續加工應用。

提升金屬氧化物的載子濃度以增加其導電度是透明導電膜的另一個方向。氧化物材料穩定,薄膜成膜性佳。 可以利用摻雜(Doping)或是制造缺陷增加載子的濃度來提高導電度,是透明導電膜的理想材料。

如摻雜的氧化錫、氧化鋅等都具有高透明、高導電的特性,其中又以氧化銦錫(Indium Tin Oxide, ITO)應用最為廣泛。ITO導電度佳,可見光透光率高,同時成膜技術與后續蝕刻圖案化制程都成熟可靠,是目前透明導電膜主要的材料。

ITO透明導電膜雖然應用非常廣泛,但ITO屬于脆性的陶瓷材料,容易受力脆裂。

從柔性電子對可撓性的功能需求來看,受力彎曲碎裂的特性使ITO在柔性電子組件應用上碰到瓶頸,具有可撓特性,取代ITO透明導電膜的產品必是未來柔性光電產品的基礎材料,是柔性光電產品的戰略物資。

柔性透明導電膜需求上揚,制造材料多元化

近年來,柔性電子產品已逐漸商品化,柔性顯示器、柔性照明到柔性傳感器、柔性太陽能電池等技術發展日新月異,這些柔性產品都促使軟性透明導電膜的需求日益殷切。

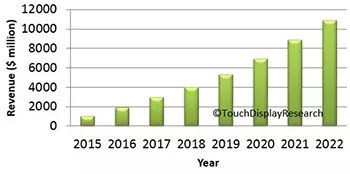

依據Touch Display Research 2015年的報告,非ITO透明導電膜之市場需求將逐漸地上升(圖1)。

圖1 Touch Display Research預測非ITO透明導電膜市場規模

預計2018年,取代ITO的透明導電膜市場高達40億美元的產值;到2022年時,將超過百億美元。

如此龐大的市場規模主要來自柔性觸控、柔性顯示器、柔性太陽能電池與其他柔性電子組件在未來幾年蓬勃發展,造成市場對柔性透明導電膜需求的結果。

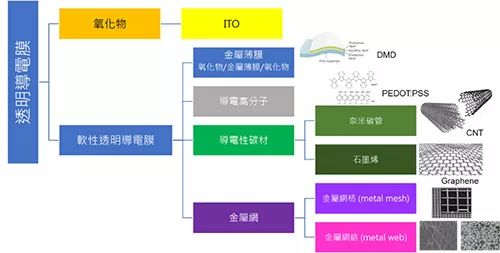

雖然學理上一種材料同時具有高光穿透率、高導電率與可撓曲特性比較困難,但透過材料設計如金屬薄膜、氧化物/薄金屬/氧化物(Dielectric/thin Metal/Dielectric, DMD)復合材料結構、 摻雜具共軛鍵的有機導電高分子(Organic Conductive Polymer);具導電性的導電碳材如石墨烯(Graphene)、奈米碳管(Carbon Nanotube, CNT);或是設計肉眼看不到網格的結構如金屬網格( Metal Mesh)、金屬網絡(Metal Web),都可制成軟性透明導電膜(圖2)。

圖2 各種具潛力之軟性透明導電膜技術

以下就回顧這些技術目前的研發成果。

金屬薄膜

降低金屬材料厚度可以增加光線的穿透度,但是金屬薄膜厚度太薄時,材料穩定性差,容易氧化,造成電阻值劇變。

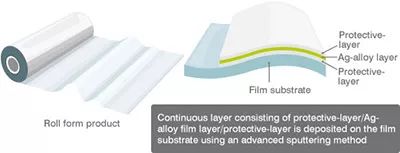

日本TDK以薄銀合金來取代銀金屬,并且以上下保護層來克服金屬薄膜穩定性問題。

如圖3所示,獨特的Ag-Stacked Film在9 Ω/sq的電阻下仍有高達90%的穿透率。

圖3 TDK可撓性質的銀合金軟性透明導電膜結構

降低氧化物的厚度到奈米等級可改善氧化物的脆性,然而厚度降低必然也會降低導電度,將導電度極佳的金屬薄膜夾到氧化物中,就有機會在一定的可撓度下,維持可應用的光穿透率與導電度。DMD結構材料尚包括ZnS/Ag/WO3;MoOx/Au/MoOx。

這些DMD結構特別適用于需要能階匹配的組件,如迭層結構的OLED與太陽能電池,可藉由氧化物的選擇做能階匹配,以增加組件光電轉換效率。

金屬薄膜與DMD結構都需要復雜的真空制程,制造成本比ITO來得高,比較適用于高附加價值的光電產品。

導電高分子

具共軛鍵的高分子材料,電子在π鍵結受到的束縛較小,在適當的摻雜下可以增加載子的濃度,成為導電高分子。

具可撓特性的導電高分子薄膜是采用涂布方式成膜,加工成本低廉,是軟性透明導電膜理想的材料。

摻雜樟腦磺酸(Camphorsulfonic Acid, CSA)的聚苯胺(Polyaniline, PANI)、采用微乳膠聚合法制成奈米球聚吡咯(Polypyrrole, PPY)、摻雜AuCl3的聚3-己基噻吩(Poly(3 -hexylthiophene, P3HT)與摻雜聚苯乙烯磺酸(Polystyrene Sulfonate, PSS)的聚(3,4-乙烯二氧噻吩)(Poly(3,4-ethylenedioxythiophene), PEDOT) 都可以形成柔性透明導電膜,其中已經商品化的PEDOT:PSS材料在透明導電膜的應用研究最為廣泛。

經過添加二甲基亞(Dimethyl Sulfoxide, DMSO)與含氟接口活性劑修飾的PEDOT:PSS,Vosgueritchian研發出46Ω/sq的電阻,82%的穿透率的軟性透明導電膜。

另外,也有以甲磺酸(Methanesulfonic Acid, MSA)處理的方式,例如有學者發表在50Ω/sq的電阻之下,92%光穿透率的膜層制作技術;或是控制PEDOT:PSS分子的排列研制出創記錄的17Ω/sq, 穿透率高達97.2%的膜層。

導電高分子透明導電膜是以涂布方式成膜,具有生產成本的優勢,只是導電高分子材料的穩定性較差,在UV照射下,共軛鍵結容易斷裂產生自由基導致材料不可逆的破壞,使導電度下降。

此外,摻雜材料一般為帶電的離子,容易吸收水分造成導電薄膜的電阻變異。 雖然目前有許多增加導電性高分子穩定性方法在開發中,但目前仍無法實際取代ITO的應用。

導電性碳材

碳是多采多姿的材料,碳的同素異形體可以有極佳的絕緣特性如鉆石膜,也可以有極佳的導電特性如石墨烯,端視碳的鍵結而異。

導電性的碳材有石墨、奈米碳管(Carbon Nanotube, CNT)與石墨烯等(Graphene)。

其中奈米碳管、石墨烯具有一定的導電度,小于可見光波長的奈米級尺度結構,能夠有高光穿透度與可撓的特性,具有應用于柔性透明導電膜的潛力。

奈米碳管

奈米碳管是由碳原子組成的管狀結構材料,有單層壁(Single Wall CNT, SWCNT)與多層壁結構(Multi-wall CNT, MWCNT),奈米碳管經過適當的化學處理或是摻雜可以使奈米碳管具有高導電特性。

應用這些纖維狀、具有導電性的奈米碳管交錯搭接即可形成導電的網絡。

有學者以干式轉移法,直接轉移高溫成長高質量的SWCNT到柔性基板形成在110Ω/sq下,光穿透率達90%的導電膜。

若以較低成本的涂布法形成透明導電膜,則就比較難達到直接轉移法的光電特性,這是因為CNT間凡德瓦力強,在液體中容易形成聚集成CNT捆束(Bundle),要制成可涂布的懸浮液須要在液體中加入一些使CNT均勻分散的添加劑, 這些添加劑會影響膜的光電特性。

以非離子型界面活性劑為分散劑,學者Woong利用旋轉涂布法制得59Ω/sq下,光穿透率達71%之薄膜;另一學者Kim則以羥丙基纖維素(Hydroxypropylcellulose)混和SWCNT調制成刮刀涂布漿料, 涂布后再經過脈沖光后處理,制得柔性透明導電膜,在68Ω/sq時,光穿透率達89%。

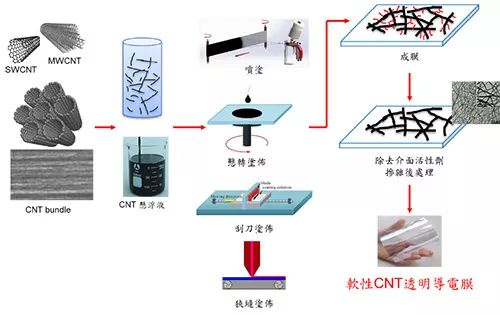

圖4為適用于工業生產柔性CNT透明導電膜制程示意圖,其中,墨水分散、涂布成膜與后處理是CNT透明導電膜產業化的三大關鍵技術。

圖4 軟性CNT透明導電膜制程示意圖

石墨烯

石墨烯是本世紀最受矚目的材料之一,從2004年蓋姆(Andre Geim)與諾沃謝洛夫(Konstantin Novoselov)成功地從高定向熱解石墨分離出單層石墨烯材料后,石墨烯便以其二維特殊結構的高導電度特性受到矚目, 透明導電膜的應用自然成為研究開發的項目。

與CNT相類似,直接干式轉移石墨烯薄膜與調制成墨水涂布是兩個透明導電膜成膜的方法。

利用高溫CVD制程與適當的摻雜可以制出在150Ω/sq時,光穿透率達87%的石墨烯透明導電膜,惟高分子的柔性基板無法承受CVD高溫制程。

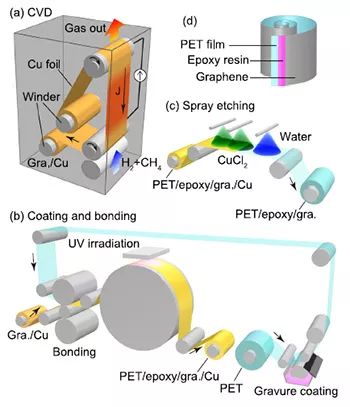

日本Sony開發轉移法來克服此問題,利用在銅箔基板上成長高質量石墨烯,再轉移到PET薄膜上,然后將銅溶解掉而得到柔性石墨烯透明導電膜(圖5)。 只是這種連續轉移制程的成本高,產業化生產比較復雜困難。

圖5 SONY運用開發轉移法制作軟性石墨烯透明導電膜

石墨烯涂布制程與CNT相似,都是墨水調制、涂布成膜、除去添加物與后處理。 由于石墨烯片狀結構,因凡德瓦力造成的聚集比CNT更嚴重,使得石墨烯在液體中分散比CNT更困難。

因此石墨烯的分散技術開發,是柔性石墨烯透明導電膜制程中的關鍵。

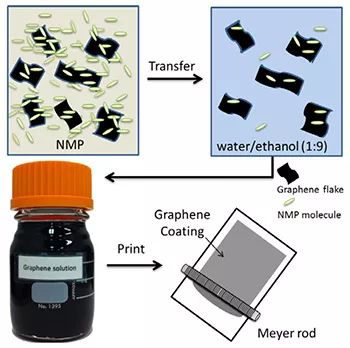

研究人員利用石墨懸浮液直接轉移分散到水/酒精溶液中,剝離石墨烯,制得石墨烯墨水(圖6),是避開石墨烯分散困難的方法。

圖6 石墨液相剝離法制作可涂布的石墨烯墨水

此外、氧化石墨烯(Graphene Oxide, GO)因為具有較多的極性氧鍵結,比較容易制成穩定的墨水,有助于涂布成膜制程,只是氧化石墨烯在涂布后尚需將其還原成導電石墨烯薄膜,較溫和的還原制程則仍在開發中。

金屬網(Metal Network)

人眼對于線條的鑒別度約在6um左右,因此線徑小于6um金屬網可布成裸眼看不到金屬線的透明導電膜。 由于金屬的導電性極佳,只要少量的金屬材料即可布成高導電薄膜,是極具潛力的技術。

金屬網薄膜可以利用蝕刻、網印形成圖案可控制的金屬網格(Metal Mesh),也可以利用金屬粒聚集或是奈米金屬線交織成圖案不定型的金屬網絡(Metal Web)。

金屬網格(Metal Mesh)

蝕刻的銅金屬網格是一個成熟的產品,過去電漿顯示器(Plasma Display)就應用銅金屬網格作電磁遮蔽(EMI)。

以傳統曝光、顯影、蝕刻等黃光制程的金屬網格透明導電膜已經商品化,并且應用到觸控面板產業。 利用Cu2O/Cu/Cu2O結構,學者Kim發表線寬7um、格距450um的金屬網格透明導電膜,在電阻15.1Ω/sq時穿透率可達89%。

有別于黃光的蝕刻制程,直接在基板印制網格的制程更多樣。 日本富士膠卷(Fujifilm)開發銀鹽曝光技術,首先在基板上面進行溴化銀涂布,然后經過曝光、洗銀等程序制出網格圖案,再以化學增厚制作銀金屬網格。

或是利用精密網印(Direct Printing Technology, DPT)印制20um線寬的銀網,片電阻0.5~1.6Ω/sq,光穿透率達78%~88%。 日本Komura-Tech以凹版轉印(Gravure Offset)印制達5um線寬的透明導電膜。

也有學者以噴墨印刷方式直接印出網格,面阻值達0.3Ω/sq。 印刷法制程最大的挑戰在于大面積范圍,印制5um以下的線寬頗具挑戰。

此外、不管用哪一種印刷法,奈米金屬漿料都要經過燒結才能形成導電性佳的網格,高分子柔性基板耐熱能力差,燒結時奈米金屬極易氧化等都是須克服的問題。

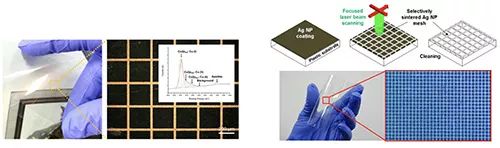

雷射燒結可以同時達到網格圖案化與高溫燒結的目的,可用銅奈米粒子雷射燒結,或以奈米銀粒子雷射燒結,分別制出銅金屬網格、與銀金屬網格如(圖7)。其中銀金屬網格之片電阻在30Ω/sq以下,光穿透率大于85%。

圖7 雷射燒結之銅金屬網格與銀金屬網格

金屬網絡(Metal Web)

相對于經過設計,并透過制程成形的金屬網格,自然形成的金屬網絡可省略圖案化制程,卻可以達到形成導電網絡的目的。

利用懸浮液干燥時固體會聚集形成咖啡環(Coffee Ring)的效應,適當的懸浮液干燥成膜后可以自序組裝(Self Alignment)自然形成金屬網絡;利用奈米金屬線交錯也可以形成導電金屬網絡,分述如下。

懸浮液干燥時固體會聚集形成環稱為咖啡環效應,奈米銀經過特殊的墨水設計,可以在液體揮發干燥后讓奈米銀自動形成網絡,而省去印刷圖案化的制程。

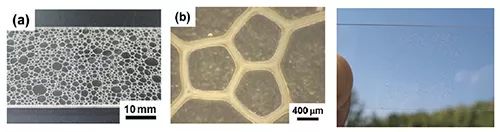

學者Tokuno巧妙的利用氣泡破裂自動形成奈米銀線聚集網絡,經過燒結可以形成面電阻6.2Ω/sq,穿透度達84%的透明導電膜(圖8),美國Cima Nano Tech也利用類似的原理制作透明導電膜。圖9即為使用該公司開發特殊墨水形成的金屬網絡。

圖8 奈米銀線成膜時自動聚集成網絡而成透明導電膜

圖9 美國Cima Nano Tech以奈米銀自動聚集成金屬網絡

另一種金屬網絡是由奈米金屬線所組成,奈米金屬線非常纖細,肉眼無法察覺線的存在,奈米金屬線交織的金屬網絡,可形成導電度極佳的透明導電膜。

利用奈米金屬線的搭接形成的金屬網絡(圖10) ,制造工序更簡單,成本更低廉。

以化學法合成奈米銅線,學者Guo發表在51.5Ω/sq下,光穿透度可達到93.1%的透明導電膜;銀的導電度比銅好,少量奈米銀線即可交織成高導電度,高穿透率的透明導電膜。

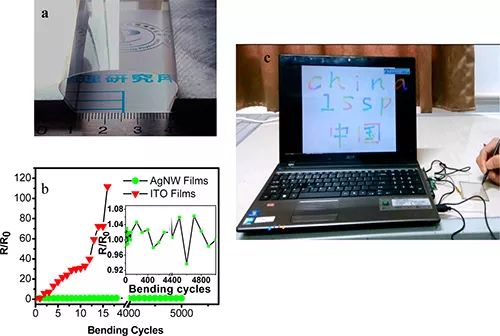

另名學者Jia發表電阻21Ω/sq,光穿透度達93%的軟性透明導電膜,其優越的可撓性與觸控面板的展示如圖11所示。

圖10 奈米銀線搭接交錯的金屬網絡

圖11 可撓度極佳的軟性奈米銀線透明導電膜與觸控面板的展示

大面積奈米銀線透明導電膜連續生產的技術已日臻成熟,研究人員以連續卷對卷的狹縫涂布(Slot-die Coating),制出400mm幅寬的柔性奈米銀線透明導電膜,面電阻30Ω/sq時,光穿透度可達90%。

惟奈米銀線高長徑比的材料特性,使得涂布均勻度難以控制,因此開發能夠掌控均勻度的制程與設備是奈米銀線透明導電膜產品產業化的關鍵之一。

柔性透明導電膜技術發展三大趨勢

綜觀以上幾種柔性透明導電膜技術發展,在可撓、光穿透、導電三大特性都有一定的開發成果,以下就從材料特性、量產制程、技術成熟度探討其未來發展。

材料特性

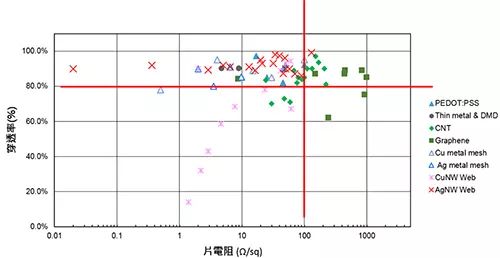

導電度與光穿透度是柔性透明導電膜最重要的光電特性,高導電度下仍然能維持高光穿透度是產品發展的趨勢。

為比較前述幾種柔性透明導電膜技術,筆者以近幾年各研究單位發表的面電阻與光穿透度成果來評價各種柔性透明導電膜技術,如圖12所示。

圖12 以面電阻與光穿透度來做評價各種軟性透明導電膜技術

由該圖可以發現,若以光穿透度大于80%為規格,在電阻大于100Ω/sq,上述各技術都能達到需求;但是到100Ω/sq以下時,石墨烯與奈米碳管就必須以真空法成長,再以轉移技術成膜方能達到需求。

導電高分子與金屬網格、金屬網絡可以達到此規格,而10Ω/sq以下,就只有金屬網格與金屬網絡可以符合。 其中奈米銀線網絡在100Ω/sq以下,甚至更低都能顯現出優異的特性,這是由于銀的導電特性極佳,少量的奈米銀線即可達到低電阻與高穿透度的光電特性。

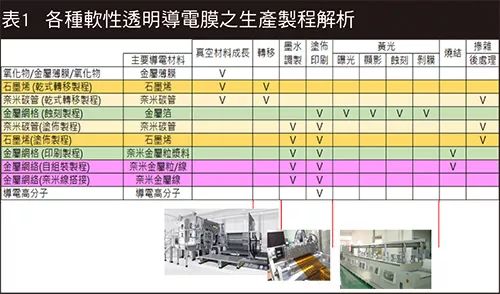

量產制程

量產制程的復雜度與軟性透明導電膜的成本息息相關,上述幾個柔性透明導電膜技術的量產制程解析如表1中所示,薄金屬膜與氧化物/金屬薄膜/氧化物都是真空鍍膜制程,設備與制造成本最高。

奈米碳管、石墨烯的干式轉移制程特殊,須要開發新的設備。 蝕刻法的金屬網格雖然制程復雜,曝光、顯影、蝕刻、剝膜的黃光設備昂貴,但是制造技術成熟,銅網格透明導電膜目前已經量產應用到觸控面板產業。

印刷法的金屬網格將黃光圖案化的制程以印刷來取代,預計可以再簡化圖案化設備投資,但是須增加低溫燒結的制程與設備。 自序組裝的金屬網絡又省略圖案化制程,其制造成本又比印刷金屬網格簡單。

涂布型奈米碳管涂布成膜后須做摻雜處理,石墨烯在氧化石墨烯涂布成膜后須還原處理,設備與制造成本應該與自序組裝的金屬網絡相近。 奈米線搭接的金屬網絡與導電高分子利用涂布成膜設備即可制造生產,是設備與制造成本最具競爭力的技術。

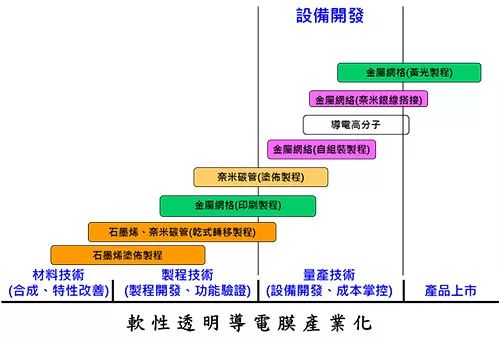

商品產業化進展

新技術的產業化是需要經過材料開發、制程開發、量產開發的流程。 這過程中「量產開發」是一個重要的關鍵,量產開發牽涉到材料、制程與設備的整合,也是新技術商品化的重要關鍵。

銅金屬網格的觸控面板已經上市,是所有柔性透明導電膜技術中發展最快的技術;奈米銀線觸控面板在許多專業顯示器展覽有多家專業觸控面板廠展示,也接近商品產業化。

導電高分子透明導電膜雖有多家膜廠展示產品,但實際應用仍在開發模索中。 以印刷、自組裝制程之金屬網絡在材料與制程部份已有些進展,相關量產制程與設備則仍開發中。 石墨烯在墨水材料與制程技術上尚處于開發階段。

圖13 各種軟性透明導電膜目前商品產業化之進展

從材料特性、量產制程與技術成熟度來看,奈米銀線透明導電膜最具競爭力。 在光電特性上,橫跨數Ω/sq到百Ω/sq范圍都有優異的光穿透度;低成本涂布成膜制程,加上從奈米銀線、墨水、柔性透明導電膜材到觸控面板應用的產業鏈完整,唯一有待加強的是設備與制程的整合。

奈米銀線墨水是低黏度高長徑比的特殊墨水,涂布成膜時均勻度不易控制,針對奈米銀線導電網絡開發特殊的涂布設備,是打開奈米銀線軟性透明導電膜生產瓶頸的一個關鍵。

光電商品由硬到軟,掌握關鍵性材料為發展契機

從1990年代開始以濺鍍方式制作透明導電膜,ITO便是透明導電膜的代名詞,然而、光電產品由小到大、由硬到軟的趨勢使ITO透明導電膜的特性逐漸無法滿足未來光電產品需求。

柔性透明導電膜在新材料發展下,奈米碳管、石墨烯、導電高分子應用都有一定的進展,惟各種技術在應用到產品上市前仍有制程開發、設備整合等技術問題待克服。

除此之外,制造成本仍是各技術最后能夠勝出的重要因素。

本文從材料特性、制程難易度比較到商品產業化進展做整體概括性的整理與回顧,期待在光電產業商品化應用從硬到軟的關鍵時刻,相關產業能夠掌握軟柔性電產品的戰略關鍵性材料,成為柔性透明導電膜的發展契機。

-

傳感器

+關注

關注

2550文章

51043瀏覽量

753116 -

光電產品

+關注

關注

0文章

15瀏覽量

12274 -

透明導電膜

+關注

關注

0文章

5瀏覽量

3575

原文標題:柔性電子崛起 | 說一說這個關鍵材料——柔性透明導電膜

文章出處:【微信號:CINNO_CreateMore,微信公眾號:CINNO】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

玻璃表面電磁屏蔽------透光導電膜

透明導電膜玻璃有什么用途?

柔性與印刷電子

低溫導電銀漿在新能源車上的應用

低溫導電油墨在汽車電子中的應用

石墨烯透明導電膜用于觸摸屏

從最大車用PCB廠臺灣敬鵬大火分析軟性透明導電膜躍居關鍵材料

TCO(透明導電層)的原理及其應用發展資料

從透明導電膜的特性探討具潛力的柔性透明導電膜技術

從透明導電膜的特性探討具潛力的柔性透明導電膜技術

評論