芯片是未來眾多高技術產業的食糧,芯片設計制造技術成為世界主要大國競爭的最重要領域之一。而芯片生產設備又為芯片大規模制造提供制造基礎,因此更是整個半導體芯片產業金字塔頂端的尖尖。下面是小編帶領大家看一看,數一數,制造一枚合格的芯片都需要哪些設備?

光刻機是芯片制造的核心設備之一,按照用途可以分為好幾種:有用于生產芯片的光刻機;有用于封裝的光刻機;還有用于LED制造領域的投影光刻機。用于生產芯片的光刻機是中國在半導體設備制造上最大的短板,國內晶圓廠所需的高端光刻機完全依賴進口。

在高端光刻機上,除了龍頭老大ASML,尼康和佳能也曾做過光刻機,而且尼康還曾經得到過Intel的訂單。但是近些年,尼康在ASML面前被打的毫無還手之力,高端光刻機市場基本被ASML占據。

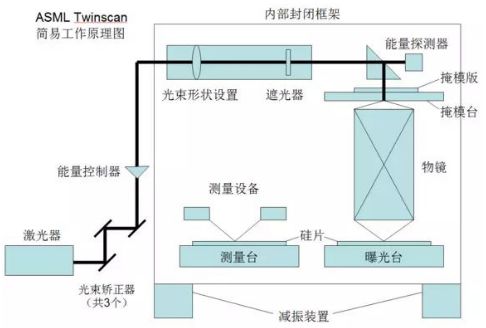

光刻機工作原理

在加工芯片的過程中,光刻機通過一系列的光源能量、形狀控制手段,將光束透射過畫著線路圖的掩模,經物鏡補償各種光學誤差,將線路圖成比例縮小后映射到硅片上,然后使用化學方法顯影,得到刻在硅片上的電路圖。一般的光刻工藝要經歷硅片表面清洗烘干、涂底、旋涂光刻膠、軟烘、對準曝光、后烘、顯影、硬烘、激光刻蝕等工序。經過一次光刻的芯片可以繼續涂膠、曝光。越復雜的芯片,線路圖的層數越多,也需要更精密的曝光控制過程。

等離子刻蝕刻機

等離子刻蝕機,又叫等離子蝕刻機、等離子平面刻蝕機、等離子體刻蝕機、等離子表面處理儀、等離子清洗系統等。等離子刻蝕,是干法刻蝕中最常見的一種形式,其原理是暴露在電子區域的氣體形成等離子體,由此產生的電離氣體和釋放高能電子組成的氣體,從而形成了等離子或離子,電離氣體原子通過電場加速時,會釋放足夠的力量與表面驅逐力緊緊粘合材料或蝕刻表面。

某種程度來講,等離子清洗實質上是等離子體刻蝕的一種較輕微的情況。進行干式蝕刻工藝的設備包括反應室、電源、真空部分。工件送入被真空泵抽空的反應室。氣體被導入并與等離子體進行交換。等離子體在工件表面發生反應,反應的揮發性副產物被真空泵抽走。等離子體刻蝕工藝實際上便是一種反應性等離子工藝。

反應離子刻蝕系統

反應離子刻蝕技術是一種各向異性很強、選擇性高的干法腐蝕技術。它是在真空系統中利用分子氣體等離子來進行刻蝕的,利用了離子誘導化學反應來實現各向異性刻蝕,即是利用離子能量來使被刻蝕層的表面形成容易刻蝕的損傷層和促進化學反應,同時離子還可清除表面生成物以露出清潔的刻蝕表面的作用。

在反應離子刻蝕中,氣體放電產生的等離子體中有大量化學活性的氣體離子,這些離子與材料表面相互作用導致表面原子產生化學反應,生成可揮發產物。這些揮發產物隨真空抽氣系統被排走。隨著材料表層的“反應-剝離-排放”的周期循環,材料被逐層刻蝕到指定深度。除了表面化學反應外,帶能量的離子轟擊材料表面也會使表面原子濺射,產生一定的刻蝕作用。所以,反應離子刻蝕包括物理和化學刻蝕兩者的結合。

通常情況下,反應離子刻蝕機的整個真空壁接地, 作為陽極, 陰極是功率電極, 陰極側面的接地屏蔽罩可防止功率電極受到濺射。要腐蝕的基片放在功率電極上。腐蝕氣體按照一定的工作壓力和搭配比例充滿整個反應室。對反應腔中的腐蝕氣體, 加上大于氣體擊穿臨界值的高頻電場, 在強電場作用下, 被高頻電場加速的雜散電子與氣體分子或原子進行隨機碰撞, 當電子能量大到一定程度時, 隨機碰撞變為非彈性碰撞, 產生二次電子發射, 它們又進一步與氣體分子碰撞, 不斷激發或電離氣體分子。

這種激烈碰撞引起電離和復合。當電子的產生和消失過程達到平衡時, 放電能繼續不斷地維持下去。由非彈性碰撞產生的離子、電子及及游離基(游離態的原子、分子或原子團) 也稱為等離子體, 具有很強的化學活性, 可與被刻蝕樣品表面的原子起化學反應, 形成揮發性物質, 達到腐蝕樣品表層的目的。同時, 由于陰極附近的電場方向垂直于陰極表面, 高能離子在一定的工作壓力下, 垂直地射向樣品表面, 進行物理轟擊, 使得反應離子刻蝕具有很好的各向異性。

離子注入機

離子注入機是高壓小型加速器中的一種。它是由離子源得到所需要的離子,經過加速得到幾百千電子伏能量的離子束流,用做半導體材料、大規模集成電路和器件的離子注入,還用于金屬材料表面改性和制膜等。

離子注入機由離子源、離子引入和質量分析器、加速管、掃描系統和工藝腔組成,可以根據實際需要省去次要部位。離子源是離子注入機的主要部位,作用是把需要注入的元素氣態粒子電離成離子,決定要注入離子的種類和束流強度。離子源直流放電或高頻放電產生的電子作為轟擊粒子,當外來電子的能量高于原子的電離電位時,通過碰撞使元素發生電離。碰撞后除了原始電子外,還出現正電子和二次電子。正離子進入質量分析器選出需要的離子,再經過加速器獲得較高能量,由四級透鏡聚焦后進入靶室,進行離子注入。

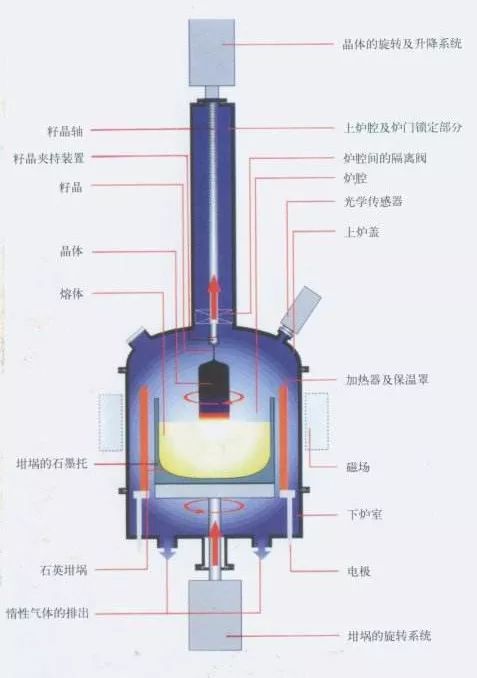

單晶爐

單晶爐是一種在惰性氣體(氮氣、氦氣為主)環境中,用石墨加熱器將多晶硅等多晶材料熔化,用直拉法生長無錯位單晶的設備。

把高純度的多晶硅原料放入高純石英坩堝,通過石墨加熱器產生的高溫將其熔化;然后,對熔化的硅液稍做降溫,使之產生一定的過冷度,再用一根固定在籽晶軸上的硅單晶體(稱作籽晶)插入熔體表面,待籽晶與熔體熔和后,慢慢向上拉籽晶,晶體便會在籽晶下端生長;

接著,控制籽晶生長出一段長為100mm左右、直徑為3~5mm的細頸,用于消除高溫溶液對籽晶的強烈熱沖擊而產生的原子排列的位錯,這個過程就是引晶;隨后,放大晶體直徑到工藝要求的大小,一般為75~300mm,這個過程稱為放肩;

接著,突然提高拉速進行轉肩操作,使肩部近似直角;然后,進入等徑工藝,通過控制熱場溫度和晶體提升速度,生長出一定直徑規格大小的單晶柱體;最后,待大部分硅溶液都已經完成結晶時,再將晶體逐漸縮小而形成一個尾形錐體,稱為收尾工藝。這樣一個單晶拉制過程就基本完成,進行一定的保溫冷卻后就可以取出。

晶圓劃片機

晶圓劃片機主要功能:把晶圓,切割成小片。

晶片減薄機

通常在集成電路封裝前,需要對晶片背面多余的基體材料去除一定的厚度。這一工藝過程稱之為晶片背面減薄工藝,對應裝備就是晶片減薄機。

晶片減薄機的作用:

1.通過減薄/研磨的方式對晶片襯底進行減薄,改善芯片散熱效果。

2.減薄到一定厚度有利于后期封裝工藝。

氣相外延爐

氣相外延是一種單晶薄層生長方法。是化學氣相沉積的一種特殊方式,其生長薄層的晶體結構是單晶襯底的延續,而且與襯底的晶向保持對應的關系。

在半導體科學技術的發展中,氣相外延發揮了重要作用,典型代表是Si氣相外延和GaAs以及固溶體氣相外延。Si氣相外延是以高純氫氣作為輸運和還原氣體,在化學反應后生成Si原子并沉積在襯底上,生長出晶體取向與襯底相同的Si單晶外延層,該技術已廣泛用于Si半導體器件和集成電路的工業化生產。

氣相外延爐主要是為氣相外延生長提供特定的工藝環境,實現在單晶上,生長與單晶晶相具有對應關系的薄層晶體,為單晶沉底實現功能化做基礎準備。

氧化爐(VDF)

氧化爐作用主要是提供要求的氧化氛圍,實現半導體預期設計的氧化處理過程,為半導體材料進行氧化處理,是半導體加工過程的不可缺少的一個環節。

低壓化學氣相淀積系統

LPCVD工藝在襯底表面淀積一層均勻的介質薄膜,用作微機械結構層材料、犧牲層、絕緣層、掩模材料,LPCVD工藝淀積的材料有多晶硅、氮化硅、磷硅玻璃。不同的材料淀積采用不同的氣體。其中在用于表面微機械結構中薄膜的應力控制是本工藝的最重要的指標。

設備功能:把含有構成薄膜元素的氣態反應劑或液態反應劑的蒸氣及反應所需其它氣體引入LPCVD設備的反應室,在襯底表面發生化學反應生成薄膜。

等離子體增強化學氣相淀積系統

在沉積室利用輝光放電使其電離后在襯底上進行化學反應沉積的半導體薄膜材料制備和其他材料薄膜的制備方法。等離子體增強化學氣相沉積是:在化學氣相沉積中,激發氣體,使其產生低溫等離子體,增強反應物質的化學活性,從而進行外延的一種方法。

該方法可在較低溫度下形成固體膜。例如在一個反應室內將基體材料置于陰極上,通入反應氣體至較低氣壓(1~600Pa),基體保持一定溫度,以某種方式產生輝光放電,基體表面附近氣體電離,反應氣體得到活化,同時基體表面產生陰極濺射,從而提高了表面活性。在表面上不僅存在著通常的熱化學反應,還存在著復雜的等離子體化學反應。沉積膜就是在這兩種化學反應的共同作用下形成的。

等離子體增強化學氣相沉積的主要優點是沉積溫度低,對基體的結構和物理性質影響小;膜的厚度及成分均勻性好;膜組織致密、針孔少;膜層的附著力強;應用范圍廣,可制備各種金屬膜、無機膜和有機膜。

磁控濺射臺

磁控濺射是為了在低氣壓下進行高速濺射,必須有效地提高氣體的離化率。通過在靶陰極表面引入磁場,利用磁場對帶電粒子的約束來提高等離子體密度以增加濺射率的方法。

設備功能:通過二極濺射中一個平行于靶表面的封閉磁場,和靶表面上形成的正交電磁場,把二次電子束縛在靶表面特定區域,實現高離子密度和高能量的電離,把靶原子或分子高速率濺射沉積在基片上形成薄膜。

化學機械研磨機

晶圓制造中,隨著制程技術的升級、導線與柵極尺寸的縮小,光刻(Lithography)技術對晶圓表面的平坦程度(Non-uniformity)的要求越來越高。化學機械研磨亦稱為化學機械拋光,其原理是化學腐蝕作用和機械去除作用相結合的加工技術,是目前機械加工中唯一可以實現表面全局平坦化的技術。

化學機械研磨技術綜合了化學研磨和機械研磨的優勢。單純的化學研磨,表面精度較高,損傷低,完整性好,不容易出現表面/亞表面損傷,但是研磨速率較慢,材料去除效率較低,不能修正表面型面精度,研磨一致性比較差;單純的機械研磨,研磨一致性好,表面平整度高,研磨效率高,但是容易出現表面層/亞表面層損傷,表面粗糙度值比較低。化學機械研磨吸收了兩者各自的優點,可以在保證材料去除效率的同時,獲得較完美的表面,得到的平整度比單純使用這兩種研磨要高出1-2個數量級,并且可以實現納米級到原子級的表面粗糙度。

引線鍵合機

引線鍵合(Wire Bonding)是一種使用細金屬線,利用熱、壓力、超聲波能量為使金屬引線與基板焊盤緊密焊合,實現芯片與基板間的電氣互連和芯片間的信息互通。在理想控制條件下,引線和基板間會發生電子共享或原子的相互擴散,從而使兩種金屬間實現原子量級上的鍵合。

引線鍵合的作用是從核心元件中引入和導出電連接。

探針測試臺

探針臺主要應用于半導體行業、光電行業、集成電路以及封裝的測試。 廣泛應用于復雜、高速器件的精密電氣測量的研發,旨在確保質量及可靠性,并縮減研發時間和器件制造工藝的成本。

探針測試臺通過探針與半導體器件的pad接觸,進行電學測試,檢測半導體的性能指標是否符合設計性能要求。

-

半導體

+關注

關注

334文章

27290瀏覽量

218093 -

芯片制造

+關注

關注

10文章

621瀏覽量

28804 -

光刻機

+關注

關注

31文章

1150瀏覽量

47383

原文標題:有了光刻機就夠了?——列數芯片制造還需要哪些設備

文章出處:【微信號:WW_CGQJS,微信公眾號:傳感器技術】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

看一看,數一數,制造一枚合格的芯片都需要哪些設備?

看一看,數一數,制造一枚合格的芯片都需要哪些設備?

評論