豐田prius的混合動力驅動系統在業內算是一座山峰 ,一直是我們的研究標桿。在2017年Prius推出了全新的變速箱P610,其搭配的電機稱為Prius2017(也叫Prius IV ),代表了豐田公司對HEV驅動的最新理解。

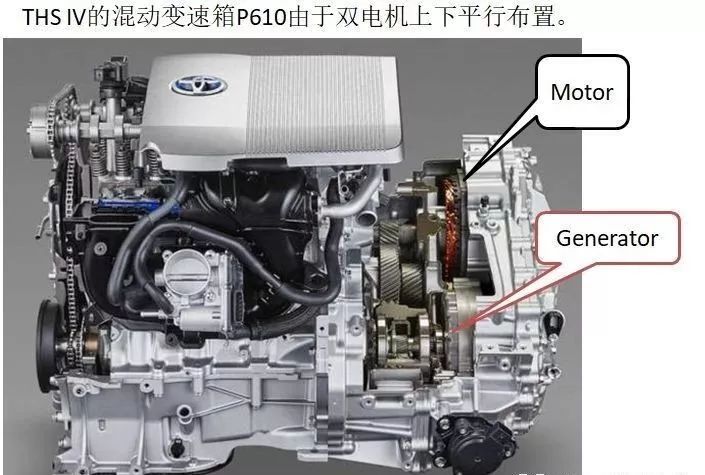

第四代混動變速箱P610由于雙電機上下平行布置。改用平行軸齒輪代替原來的行星齒輪減速機構。但動力分流仍由單排行星齒輪完成。

YOUTUB 有個視頻詳細介紹了拆解這款變速箱,我們將關鍵過程提取出來。拆開齒輪箱,能夠看到電機和發電機平行排列在箱體中,裝配空間特別緊湊。

發電機為23kw,電機呈扁平狀,電機端部被塑封,即能夠提供更高的絕緣性,又能夠改善繞組端部散熱情況。

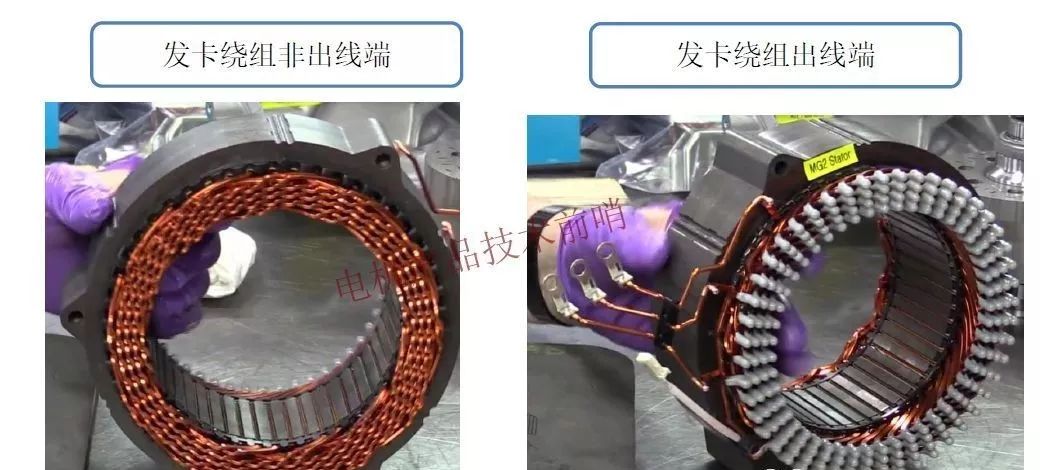

電動機為一個8極48槽經典配比方案,采用了發卡繞組,電機呈現扁平狀,最大轉矩163NM,最高轉速達到17000rpm。

從特寫圖上,可知發卡繞組的結構特別緊湊,美觀。每槽8-根線,端部尺寸特別小。

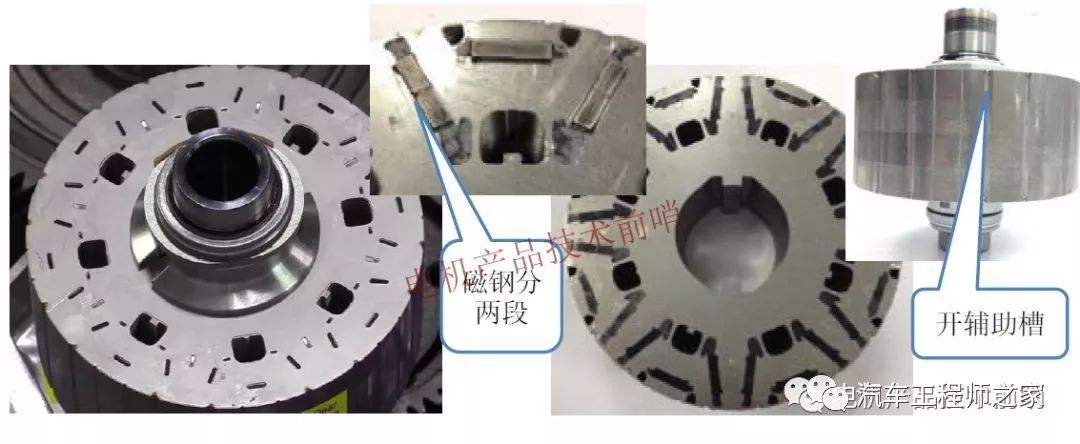

創新較大的轉子,轉子采用了高速化加強的V一結構 ,在一個槽內,磁鋼分為兩段,為了抑制轉矩脈動和齒槽轉矩,轉子表面開有輔助槽。

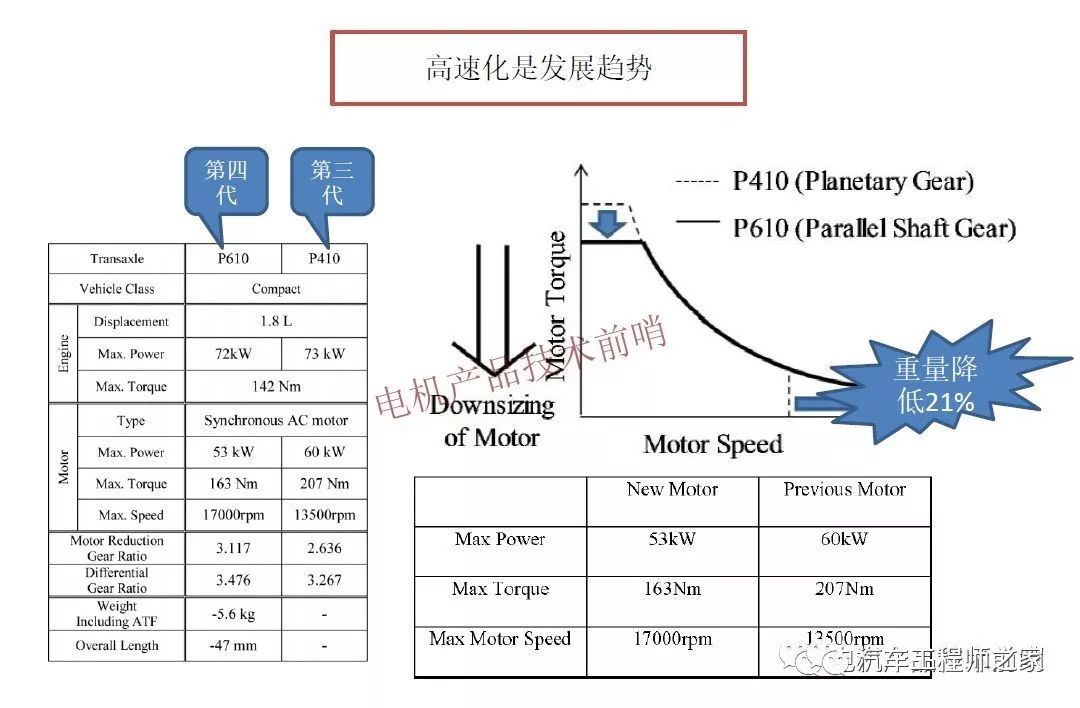

從數據看Prius 2017

下面以電動機為主對比下Prius2017(四代)相對于前幾代有什么技術上的變化。

1高速化是發展趨勢

最明顯的特征是從三代到四代轉速從13500rpm提升到了17000rpm,轉矩從207Nm下降到了163Nm。

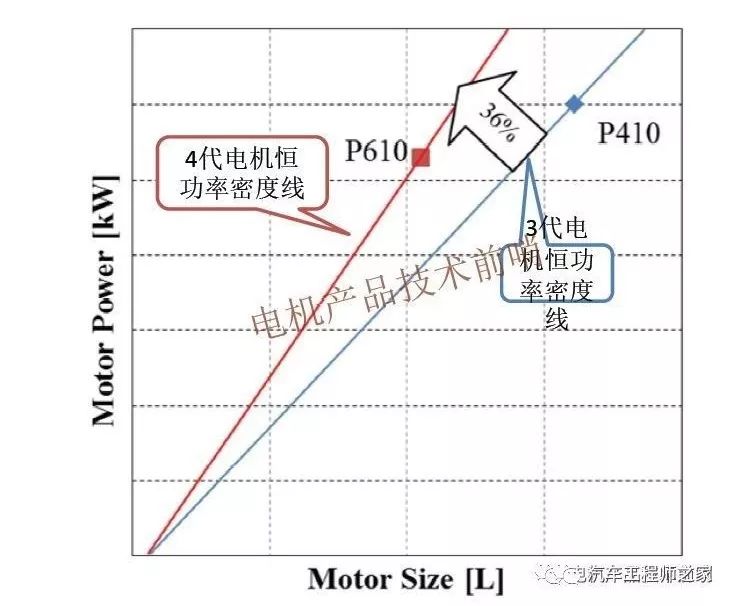

2功率密度提高

高速帶來的明顯好處是功率密度可以提高,再加上其他技術的輔助四代的體積功率密度提高36%,達到了5.7kw/L,重量功率密度從1.6提升到了1.7kw/kg,達到了DOE2020的技術要求。

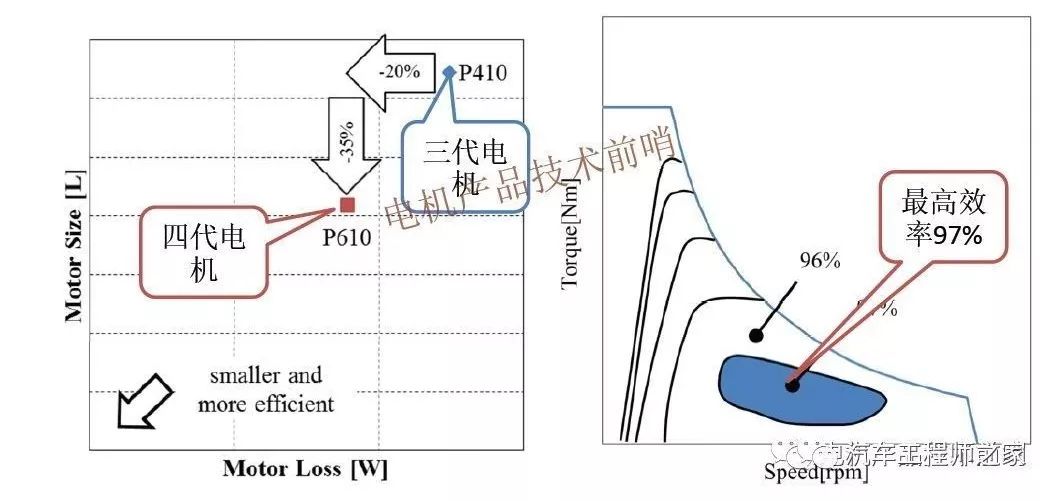

3更小的體積尺寸

對比歷代的數據四代電機首次實現了定子直徑的降低,從269mm降低到215mm。 中間至少跨過了2個基座號。

4效率進一步提升

在功率密度提高的同時,電機的效率不降反升,損耗下降了20%,最高效率達到97%,說明四代的電機設計水平有較大的突破。

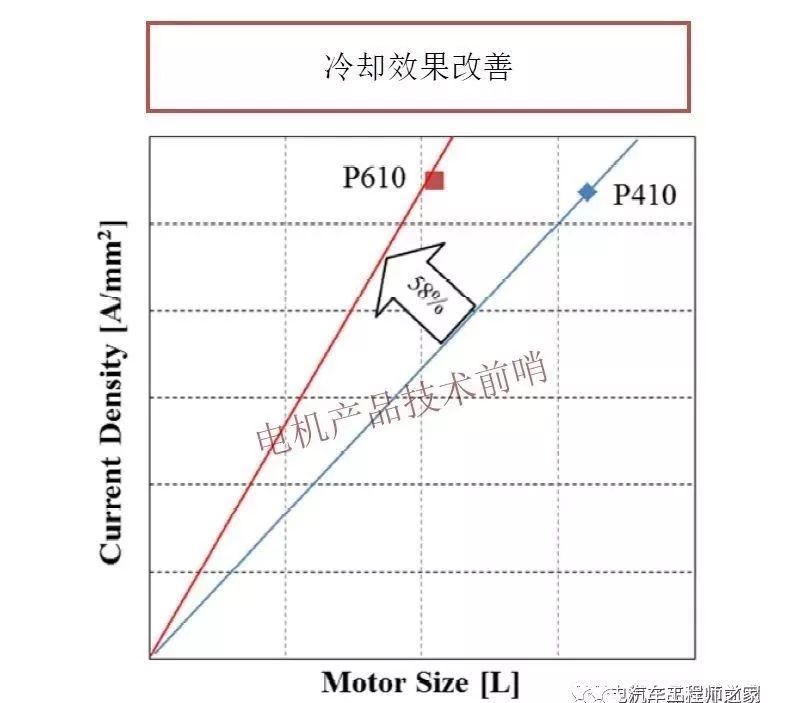

5冷卻功率加大

從披露的數據中,我們發現四代Prius(P610)的最大允許電流密度高出三代Prius(P410)58%,這是極大的提升,說明電機的冷卻效率獲得了突破。

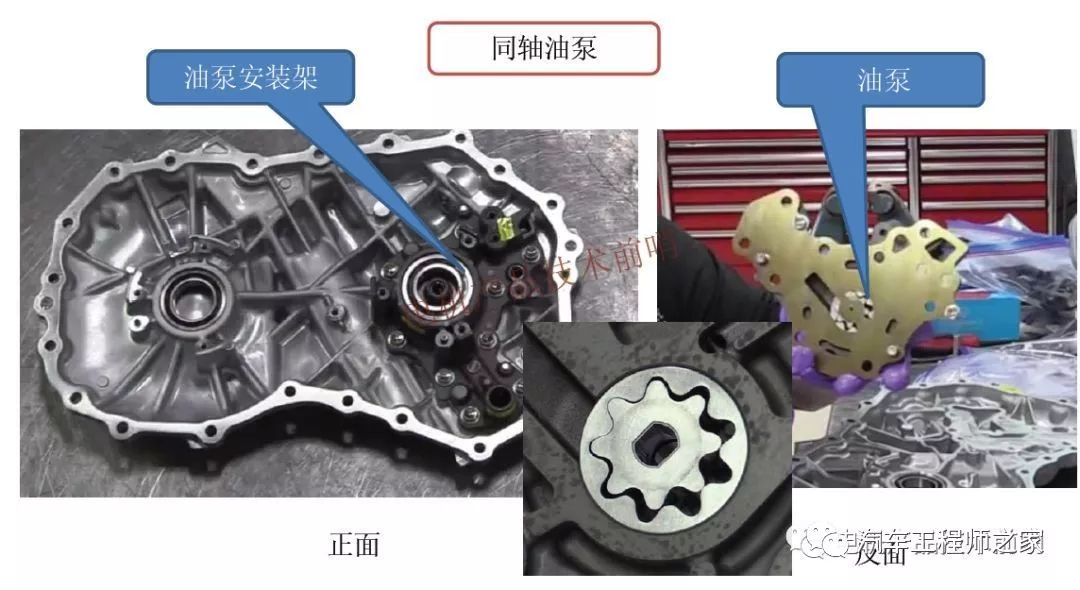

四代prius電機同三代一樣采用同軸冷卻油泵,冷卻油泵安裝在電機軸末端的支架中,可以看到這是一個簡易的齒輪容積泵。

油泵轉子和電機轉子同軸安裝,由于轉子齒數比定子齒少,這種泵轉子旋轉一圈,就會形成交替周期變化的容積空間,空間變大時,油被吸入,空間變小時,油被壓出。

通過對比發現四代Prius油泵的外徑和二代、三代一致,而高度有所增加,這也就意味著,油泵的流量加大,冷卻能力提高。

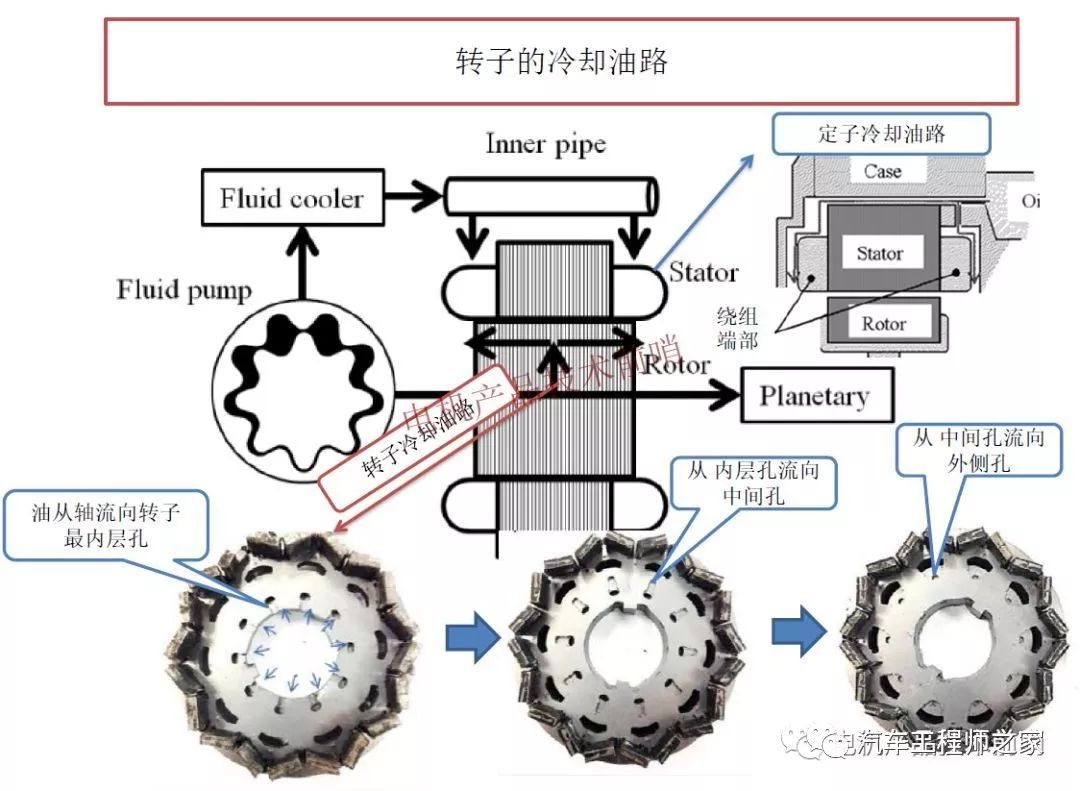

prius的電機的油路設計比較考究,特別要說的是轉子油路設計,匠心獨蘊:油泵把油壓入轉子中空軸中,在鐵芯中部,設置了一段含有從軸到內層孔的油路,然后在靠外端一段的鐵芯中又設置了從內層孔到中間孔的油路,最后油路被引導到最接近磁鋼的外側孔中。冷卻油路越接近磁鋼上的熱量越容易被帶走,如此大大改善了轉子的冷卻效果。

同理可以推測電動機的轉子冷卻油路,從轉子端板出看出,V一型磁極的V兩側磁鋼和一字磁鋼都設計有冷卻通道,對轉子冷卻效果相當可觀。

核心心技術的突破

從上述數據中,我們可以發現豐田電機工程師設計技術的精進,從已公布的文獻中,我們可以看出如下幾個核心技術的突破:

1磁極結構的突破

四代prius采用全新的V一結構設計,這是一種高速改良過的磁極結構。為了適應17000rpm的高轉速運行, 增設了兩個旁路磁橋。另外為了降低高速時磁鋼的渦流損耗,磁鋼在軸截面上分成了兩段。

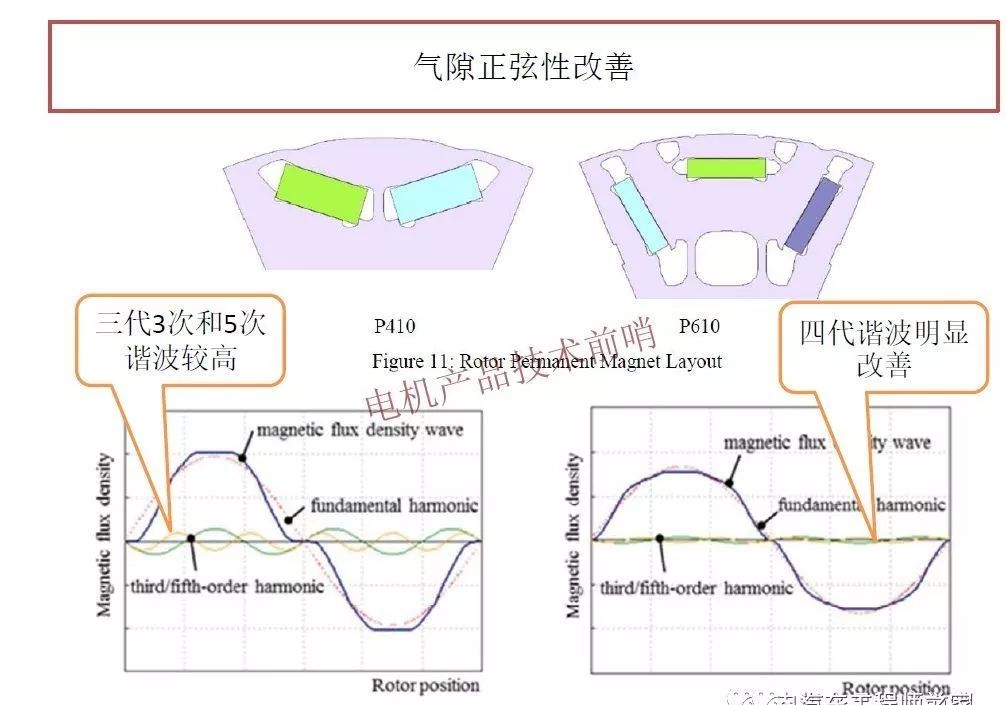

不僅如此,為了降低定子鐵耗和轉矩脈動,Prius采用了正弦化磁極設計手段,通過合理的搭配V 和一的磁鋼尺寸和牌號,可以形成更正弦的氣隙磁密。相比三代,四代的永磁氣隙磁密的三次諧波大大降低(大幅度降低鐵耗),五次諧波得到抑制(改善轉矩脈動)。

2發卡繞組技術的成熟

經過多年的發展Prius的扁線繞組技術進一步提升。相比三代,槽滿率提升了15%。并且在如下兩個個方面獲得突破:

扁線絕緣材料得以優化,更薄,耐電壓級別更高,而且新的絕緣材料焊接特性更加優良;

高速扁線繞組成型技術(為降低高頻積膚效應而設計);

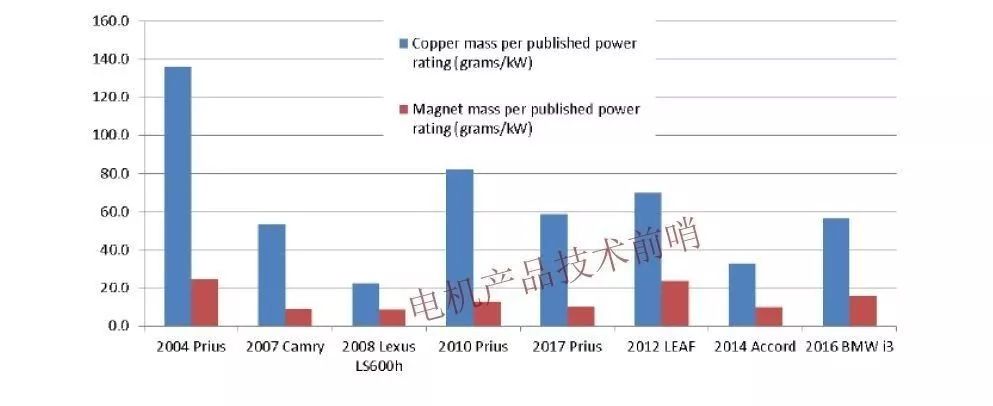

3輕稀土少稀土技術

豐田研發新的無Dy稀土永磁技術,大幅度降低稀土的用量,相比三代產品磁鋼用量降低15%,而稀土用量降低85%,從而提高了成本競爭優勢。

-

電機

+關注

關注

142文章

9003瀏覽量

145350 -

豐田

+關注

關注

6文章

781瀏覽量

40922 -

驅動系統

+關注

關注

3文章

370瀏覽量

26932

原文標題:技術 | 從Prius2017主驅電機看技術發展趨勢

文章出處:【微信號:gh_f5227855ca21,微信公眾號:中汽汽車電子電器信息】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

Prius2017代表了豐田公司對HEV驅動的最新理解

Prius2017代表了豐田公司對HEV驅動的最新理解

評論