化學氣相沉積 (CVD) 能夠生產出兼具高質量、高純度及高強度等優點的材料,因此在半導體行業非常受歡迎。超高真空化學氣相沉積 (UHV/CVD) 涉及相當復雜的設備和極高的溫度。為了能在提高效率的同時更好地控制成本,工程師們可以對這一復雜工藝進行模擬。本篇文章中,我們將以硅基片的生長為例進行說明。

什么是 UHV/CVD?

在 CVD 工藝中,在化學過程中,會在暴露的基底表面發生反應或進行分解,進而制造出一層沉積膜或薄膜。我們一般使用 CVD 來生產擁有較高質量及強度的材料,比如石墨烯這種仍持續占據科學界頭條的強大而又獨特的材料。CVD 還可用于生產各種通用型產品,從碳納米纖維到合成鉆石等等,因此極受重視。在半導體類應用中,可使用 CVD 進行高純度硅的外延層生長。

石墨烯就是可以通過 UHV/CVD 生產的材料之一。圖片由 AlexanderAlUS 提供。已獲Creative Commons Attribution-Share Alike 3.0 Unported授權,并通過Wikimedia Commons分享。

UHV/CVD 工藝需要在低于 10-6Pa 的壓力(約為 10-8torr)下工作。該工藝會使用分子流來傳遞氣體。UHV/CVD 不涉及諸如邊界層等流體動力學效應;此外,由于分子的碰撞頻率很低,也不涉及氣相化學。材料在基底上的生長速率通常取決于達到表面的物質的分子通量。我們也可以借助 UHV/CVD 工藝來生產石墨烯,我們曾在“石墨烯革命”系列文章的第四部分討論過。

利用 COMSOL Multiphysics? 軟件模擬 UHV/CVD

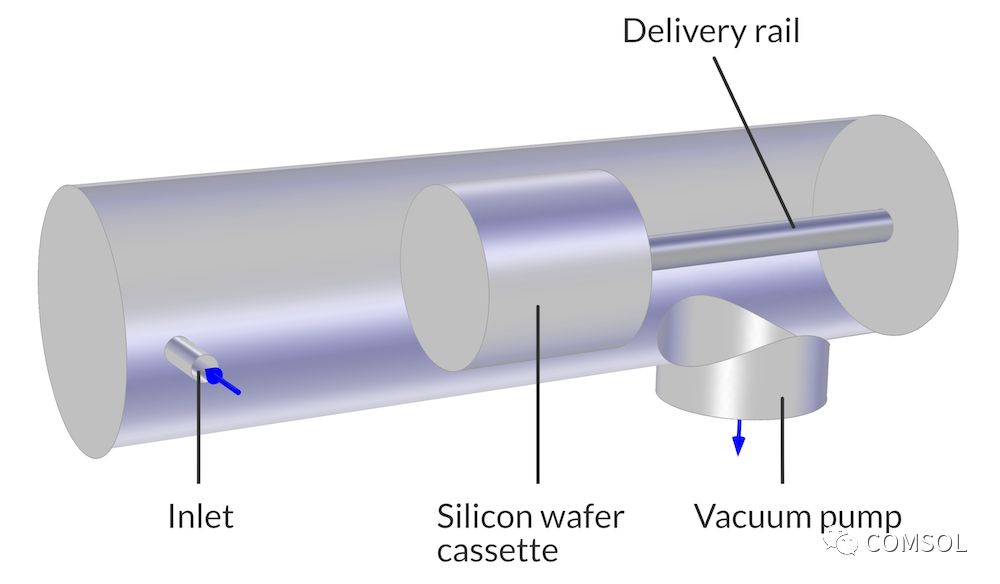

如前所述,UHV/CVD 實驗往往耗時過長,且費用很高,而且還需要一些特殊材料和復雜的熱管理。幸運的是,我們可以使用分子流模塊(COMSOL Multiphysics 仿真平臺的附加模塊之一)中的自由分子流動接口來模擬這一化學工藝。在模型中,基片緊密排布在石英管內移動的船體上,石英管被鍋爐環繞。晶圓匣通過傳送軌道安置于管道內。

反應氣體與鎮流氣體通過一端的預真空鎖進入反應室。渦輪泵位于反應室的另一端。

UHV/CVD 工藝所用反應室的模型幾何。

仿真中,反應氣體硅烷與鎮流氣體氫以 1 SCCM 的標準質量流率從系統入口進入,硅烷與氫的比例為 20%:80%。將反應室入口設為排氣壁邊界條件。真空泵置于反應室的另一端的筒形端口內。

仿真使我們能針對各泵速曲線分析這一工藝。我們分析了三種不同的硅烷和氫泵速曲線,將這些曲線作為插值函數輸入 COMSOL Multiphysics 軟件。之后,我們可以使用參數化掃描來分析各種氣體在不同泵速曲線下的傳輸。

在下方的表面圖中,我們可以看到其中一個泵速曲線下硅在基片上的生長情況。

晶圓匣內的硅烷分子通量分數,它控制了在基片上的生長情況。

硅烷在基片表面的分子通量分數 (0.04) 遠低于入口處 (0.2)。氫的分子量更低,所以泵入難度要高于硅烷。由于該測量值會直接控制基片上的生長量,所以硅烷泵和氫泵的選擇對于 UHV/CVD 生產出的材料量有重要影響。由于很難通過物理實驗測量每種材料的分子通量分數,所以可以借助仿真來分析及優化 UHV/CVD 工藝。

-

CVD

+關注

關注

1文章

74瀏覽量

10745 -

硅基片

+關注

關注

0文章

3瀏覽量

6531

原文標題:如何模擬半導體中硅外延生長?

文章出處:【微信號:COMSOL-China,微信公眾號:COMSOL】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

硅晶圓是什么?硅晶圓和晶圓有區別嗎?

表面硅MEMS加工技術的關鍵工藝

硅,硅是什么意思

硅基片上激光雷達的測距原理

模擬硅基片上的UHV/CVD及硅生長

模擬硅基片上的UHV/CVD及硅生長

評論