線控制動從真空助力器延伸開來,用一個電機來代替真空助力器推動主缸活塞。由于汽車底盤空間狹小,電機的體積必須很小,同時要有一套高效的減速裝置,將電機的扭矩轉換為強大的直線推力。如何做到常規的線控制動?這得從真空助力器說起。 最后我們認為EMB很難商業化,除非永磁材料有重大突破,居里溫度點大幅度提高到1000攝氏度,不過這種材料從理論上來說是不可能出現的。所以未來十年內,電液線控系統可能會是唯一的選擇。

前段時間,本公眾號發文簡單介紹了線控制動的基本概念,而對于如何做到常規的線控制動,這得從真空助力器說起。

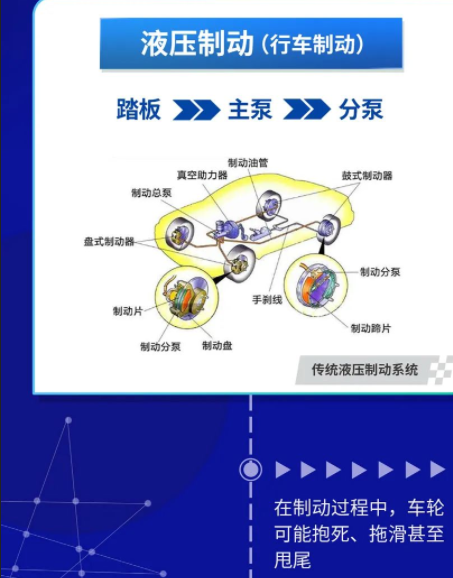

單單踏板的杠桿并不足以推動主缸活塞較大的行程,因為剎車油是非常黏性的液體,與主缸缸壁之間的摩擦力很大,需要的推力很大,為此人類使用了真空助力器,真空助力器一般位于制動踏板與制動主缸之間,為便于安裝,通常與主缸合成一個組件,主缸的一部分深入到真空助力器殼體內。

真空助力器是一個直徑較大的腔體,內部有一個中部裝有推桿的膜片(或活塞),將腔體隔成兩部份,一部份與大氣相通,另一部份通過管道與發動機進氣管相連。它是利用發動機工作時吸入空氣這一原理,造成助力器的一側真空,相對于另一側正常空氣壓力的壓力差,利用這壓力差來加強制動推力。如果膜片兩邊有即使很小的壓力差,由于膜片的面積很大,仍可以產生很大的推力推動膜片向壓力小的一端運動。

真空助力系統,是在制動時,也同時控制進入助力器的真空,使膜片移動,并通過聯運裝置利用膜片上的推桿協助人力去踩動和推動制動踏板。需要注意推力來自壓力差,而非真空。電動車和混合動力車不能依賴內燃機取得真空,需要用電子真空泵。真空助力器會減少一部分發動機效率,所以近來有些油車上也使用電子真空助力器,用電機制造真空。

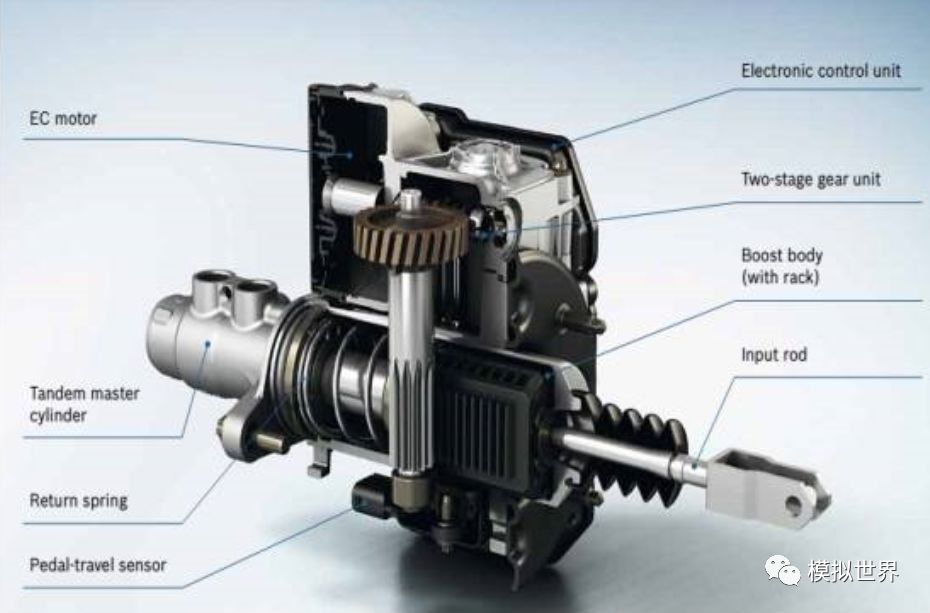

線控制動正是從真空助力器延伸開來,用一個電機來代替真空助力器推動主缸活塞。由于汽車底盤空間狹小,電機的體積必須很小,同時要有一套高效的減速裝置,將電機的扭矩轉換為強大的直線推力。這其中的關鍵因素就是電機主軸,日本是此領域的霸主。

在電機技術不夠先進的1999年前,人們只得放棄這種直接推動主缸的思路。轉而使用高壓蓄能器。這就是奔馳的SBC、豐田的EBC系統、天合的SCB,這套系統利用電機建立液壓,然后將高壓剎車油儲存在高壓蓄能器中,需要剎車時釋放。這套系統結構復雜,液壓管路眾多,成本高昂,可靠性不高。奔馳曾經大規模召回過SBC系統,豐田也曾經召回過EBC系統,奔馳今天已經幾乎不用SBC系統。而豐田從2000年一直用到現在。通用和福特的混動車上則全部使用天合的SCB。

由于成本過高,從2007年起,EVP電子真空泵開始在電動車或混動車上取代這種高壓蓄能器設計,EVP極為簡單,就是將油車的真空助力換位電子真空泵獲得真空。但缺點也非常明顯,首先它幾乎沒有任何能量回收,其次,剎車時會發出刺耳的噪音。最重要,它必須人力首先踩下制動踏板,也就是說它并非線控制動,而是機械制動。優點也很明顯,首先是成本很低,再者是設計異常簡單,油車的底盤幾乎不做絲毫改動就可以用來做混動車,這對中國企業來說非常重要,中國企業缺乏自主設計底盤能力。

隨著電機技術的發展,日立旗下的東機特工在2009年首次推出電液線控制動系統E-ACT。除豐田外,大部分日系混動或純電車都采用這種設計,最典型的就是日產Leaf。 說起來很簡單,用直流無刷超高速電機配合滾珠絲杠直接推動主缸活塞達到電液線控制動,這套方案對滾珠絲杠的加工精度要求很高。傳統的液壓制動系統反應時間大約400-600毫秒,電液線控制動大約為120-150毫秒,安全性能大幅度提高。百公里時速剎車大約最少可縮短9米以上的距離。同時用在混動和電動車上,可以回收幾乎99%的剎車摩擦能量。電液線控制動系統E-ACT是目前公認最好的制動方式,為了保證系統的可靠性,這套制動系統一般都需要加入ESP(ESC)做系統備份。

早在1999年大眾在開發純電動車過程當中也很想使用這種電機直接推動主缸的設計,但是德國的電機工業當時沒有能力滿足大眾的需求,大眾采取了妥協的設計。

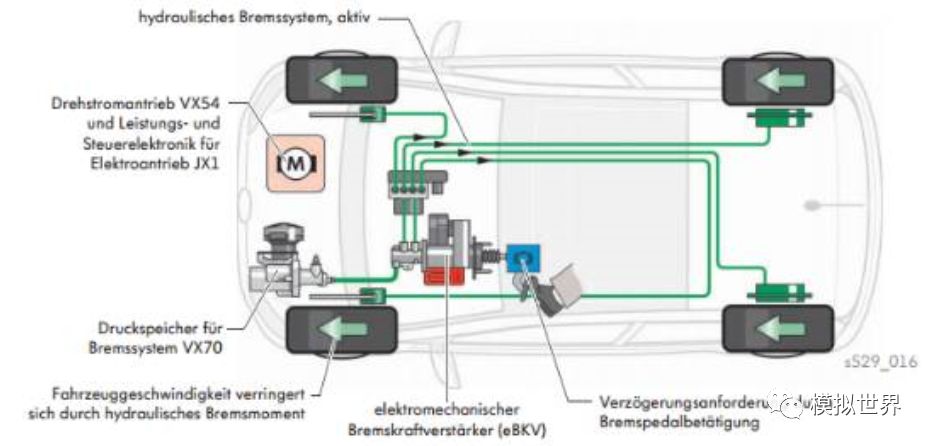

既然電機的能量達不到,那就繼續用高壓蓄能器配合,但是推動主缸的是電機,大眾稱之為eBKV,是德文Elektromechanischer.Bremskraftverst?rker的縮寫,2009年的大眾E-UP上首次使用。

博世從e-UP中獲得靈感,加上博世是電機大師,經過博世的努力,最終在2013年去掉了高壓蓄能器,單用電機推動主缸,這就是iBooster。

博世的iBooster于2013年初推出,并且應用大眾(包括奧迪品牌,大眾持有ibooster的部分專利)全系列電動與混動車上,其他客戶還有特斯拉和卡迪拉克CT6。

大陸和天合(ZF)則在此基礎上將ESC也集成進來,大陸的MK C1早在2011年就已經推出,在2017年版的阿爾法羅密歐Giulia上使用。TRW的則于2012年推出IBC,通用的K2XX平臺上將全線使用。順便說下TRW的IBC技術并非自己原創,是收購自一家小公司,不過博世的ABS技術也不是自己原創的。

這些線控制動都不是純粹的線控制動,仍然需要液壓系統放大制動能量。液壓系統結構復雜,專利門檻很高。為了突破大廠的封鎖,也為了簡化制動系統,純粹的線控制動(EMB)近年來是個火熱的研究領域。

EMB取消液壓系統,直接用電機驅動機械活塞制動。優點一、安全優勢極為突出,大幅度縮短剎車距離,EMB的反應時間大約90毫秒,比iBooster的120毫秒更快速。優點二、沒有液壓系統,不會有液體泄露,對電動車來說尤其重要,液體泄露可能導致短路或元件失效,進而導致災難。同時成本和維護費用也降低不少。

缺點一:沒有備份系統,對可靠性要求極高。特別是電源系統,要絕對保證穩定,其次是總線通信系統的容錯能力,系統中每一個節點的串行通信都必須具備容錯能力。同時系統需要至少兩個CPU來保證可靠性。

缺點二:剎車力不足。EMB系統必須在輪轂中,輪轂的體積決定了電機大小,進而決定了電機功率不可能太大,而普通轎車需要1-2KW的剎車功率,這是目前小體積電機無法達到的高度,必須大幅度提高輸入電壓,即便如此也非常困難。

缺點三:工作環境惡劣,特別是溫度高。剎車片附近的溫度高達數百度,而電機體積又決定只能使用永磁電機,而永磁在高溫下會消磁。同時EMB有部分半導體元件需要工作在剎車片附近,沒有半導體元件可以承受如此高的溫度,而受體積限制,無法添加冷卻系統。同時這是簧下元件,震動劇烈,永磁體無論是燒結還是粘結都很難承受強烈震動。對半導體元件也是個考驗。需要一個高強度防護殼,然而輪轂內體積非常有限,恐怕難以做到。

缺點四:需要針對底盤開發對應的系統,難以模塊化設計,導致開發成本極高。

我們認為除非永磁材料有重大突破,居里溫度點大幅度提高到1000攝氏度,否則EMB無法商業化。順便說一句,輪轂電機也是如此,不解決材料問題,輪轂電機商業化不大可能。不過這種材料從理論上來說是不可能出現的。磁性越強,其居里溫度點就越低,高溫下原子的劇烈熱運動,原子磁矩的排列必然從整齊劃一到混亂無序,這是物理特性,無法改變。比如最好的磁王釹鐵硼,一般使用N35牌號,其居里溫度點為310攝氏度。但其工作溫度上限只有80攝氏度,超過80度,磁性能就開始下降,到310度,磁性完全消失。而夏天汽車剎車盤的溫度輕松超過100度,工作時溫度輕松超過300度。

所以未來十年內,電液線控系統會是唯一的選擇。

-

發動機

+關注

關注

33文章

2482瀏覽量

69419 -

電機

+關注

關注

142文章

9031瀏覽量

145703 -

自動駕駛

+關注

關注

784文章

13845瀏覽量

166575

原文標題:自動駕駛技術之--線控制動的實現

文章出處:【微信號:IV_Technology,微信公眾號:智車科技】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

T-booster2.0商用車線商用車線控制動控制動解決方案

汽車電動化過程中的轉變:線控制動

全球獨立的線控制動廠家只有博世、大陸和ZF TRW三家,L3/L4的線控制動

格陸博如何實現線控制動全產業化

英創匯智線控制動的原理技術分析

英創匯智T-IBC(Onebox)集成式線控制動系統,引領智駕新時代!

汽車線控制動技術路線與思考

線控制動系統(EWBS)

邁來芯線控制動技術應用案例

線控制動的基本概念,如何做到常規的線控制動?

線控制動的基本概念,如何做到常規的線控制動?

評論