隨著日益嚴格的排放法規,使得不少車企要將一部分研發精力放在新能源跑車領域,這有點顛覆常人的思維,又要是超跑又要是新能源,又要跑得快又要省油,這要什么樣的新思維模式來規劃生產呢?在這個全新的領域,究竟朝哪個方向走才是正道?帶著這個問題,筆者走進了寶馬位于德國萊比錫的工廠。在那里,我看到了寶馬i8的生產模式并通過對i8生產線的參觀,為大家一一解答以上問題。

德國萊比錫寶馬工廠外部建設

值得一提的是,下圖所指示的,我們依舊看到噴漆車間,其實是為傳統車型車身設立的,而i系車型不需要整車的噴漆環節,i系車身不需要像傳統鋼制車身那樣走防銹工序,進而省去了清洗、磷化、電泳等前處理工序,在噴漆車間,只會對覆蓋件進行噴涂處理,工序的簡化極大的減少了能源的消耗。當然了,萊比錫工廠并不僅僅局限于生產BMW i3/i8等新能源汽車,1系、2系、3系及X1等眾多車型也會在一條生產線上串行生產。

相信在座各位對“CFRP”這個名詞已不再陌生了吧,翻譯過來就是碳纖維強化塑料(Carbon Fibre-reinforced Polymer)的意思,寶馬i系列車型車身就是采用這種材質,那么寶馬用于生產i系列車型的車間與傳統制造工藝車間又有什么樣的不同呢?這個其實不難理解,CFRP生產車間相當于傳統制造工藝的沖壓車間,制造車身所需CFRP材質部件,生產出的部件按照覆蓋件(可以理解成人體的“皮膚”)和結構件(可以理解為人體的“關節”)分別運送至噴涂車間和車身車間,用于表面的覆蓋件在噴涂車間完成顏色噴涂,同時,結構部件在車身車間完成拼接形成車身,最后,在總裝車間完成整車的車身裝配。

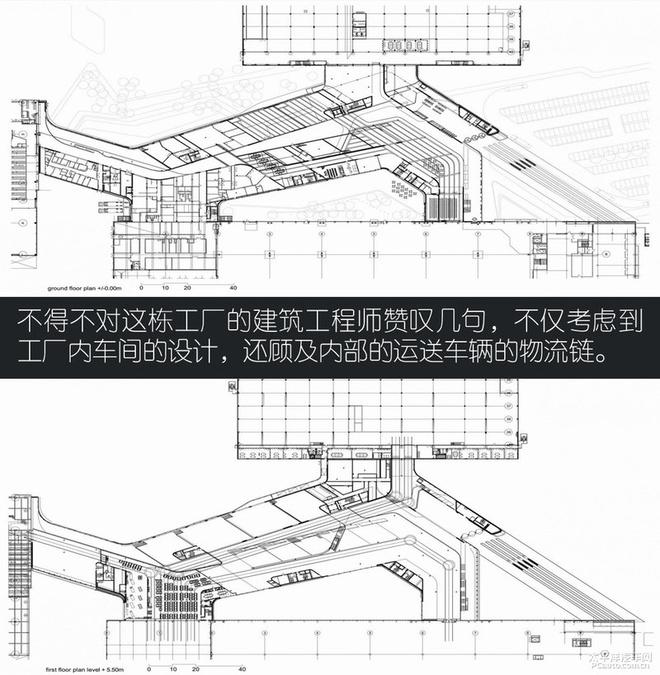

這種運送白車身的物流鏈明明可以設在外部或者底部,為何建筑設計師非得把它設在辦公區域上方呢?這種前衛的設計理念,估計只有懂的人才懂,畢竟寶馬當年設計建造萊比錫工廠的時候,首先是公開征集各大建筑設計師的作品,通過一番比對評判后才最終確定,而不是腦子一熱就拍桌子決定這種設計的。

i8的流水線參觀

看到這里,相信各位看官對寶馬德國萊比錫工廠都有了個大概了解,接下來我們回到正題上。

Life模塊指的是乘員艙結構,采用了高強度且輕質的CFRP碳纖維增強復合材料的輕量化車身結構,筆者了解到這一材料目前也正用于F1、航空航天領域。當然寶馬的想法不只是那么的單純,寶馬決定用碳纖維作為i系列的車身材料,就是最大化去解決重量與動力之間的矛盾。Life結構通過應用CFRP碳纖維復合材料,大幅降低了車身的整體重量,同時車輛的燃油經濟性和操控性得以提升。

而另一部分則是Drive模塊,它扮演的角色則是車身底盤,其承重部分主要采用了鋁合金材料,它集成有車輛的懸架、動力系統、電池以及傳動結構等,這種特殊的結構和材料也是寶馬專門為新能源汽車而研發。

了解完這兩大模塊的具體作用以后,我們將前往它們所在的生產線,看看它們都是怎么由一個個小零件組成的。

車身車間

在車身車間里面,密密麻麻的都是機械手在進行各種高難度的操作,而且每個機械手與其他的機械手搭配得十分默契、精準,用“天衣無縫”四個字來表達也不為過,這樣高的效率也只有機械手可以做到,它們不像流水線的工人,機械手不需要吃喝拉撒睡,哪個部件壞了,拿去修好后又原地滿血復活,站起來繼續擼。

總裝線

i8的Life乘員艙模塊在車身車間完成你粘合拼接后,將會抵達總裝線與Drive模塊相遇,最終完成神圣的“婚禮”工序。

總結

由于寶馬i系列的車型相比起傳統車型,其整車架構發生了翻天覆地的變化,這將導致其生產工序及步驟上面臨一些新的問題。比如其車身材料用的是CFRP碳纖維強化塑料,既要達到輕量化的目的,又要使得拼接后車身結構整體強度要滿足實際使用需求。而好的一面則是車身材料的變化,使得i8不需要像傳統車身那樣進行防氧化工序,所以省去了復雜的前處理以及烘烤步驟,更簡單的噴涂工序從根本上使得噴涂工序得到縮減,能耗也大幅度降低。另外,寶馬i系列整體車身結構采用模塊化架構,因此,主裝配線無需安排過多工位,寶馬i8的總裝車間就有一條100米長的主裝配線,為萊比錫工廠騰出更多的空間來生產其他車型。

萊比錫工廠是在寶馬倡導可持續性發展的背景下建立的,生產區與辦公區融為一體的結構就是打破常規的設計,針對i系列車型規劃的生產工序也在挑戰著傳統汽車的生產方式。通過工廠的布局可以看出,寶馬在開發這款新能源車時就已經跳出了既定思維模式,這算是領先整個行業的一大步。

-

寶馬

+關注

關注

7文章

757瀏覽量

32470

發布評論請先 登錄

相關推薦

虹科免拆診斷 | 2007 款寶馬650i 車發動機偶爾無法起動

寶馬韓國增投安城物流中心

虹科免拆診斷 | 2013款寶馬116i車偶爾加速不良

歐洲寶馬電動汽車銷量大漲,勝過特斯拉

寶馬成為首家獲L2+與L3智駕系統組合認證車企

精準到毫米:H9激光切管機鋁材切割與打孔全過程解析

寶馬Z4和豐田Supra將于2026年停產,或將由豐田單獨制造

寶馬集團投資云仿真公司Simr

寶馬新一代X3諜照曝光,CLAR平臺打造,雙腎格柵寬闊,動力升級

永磁同步電機全速域矢量控制的全過程介紹

揭秘德國萊比錫寶馬工廠,現場直擊寶馬i8制造全過程

揭秘德國萊比錫寶馬工廠,現場直擊寶馬i8制造全過程

評論