第一次拿到Find X手機時候,這種顛覆式的設計全面屏,一體無暇的機身,讓人印象深刻。而在使用過程中,Find X就如同寶藏一般,被挖掘出更多的巧思和用途。

全面屏的功臣,雙軌潛望結構的考驗

93.8%的超高屏占比,3.8mm的全球最窄下邊框,正面背面“無孔”機身,獨家定制的曲面屏幕,這些數據背后,是OPPO設計師帶著顛覆性ID的一次改革。

獨創的雙軌潛望結構把攝像頭都藏在了機身里,不僅如此,還塞進了泛光傳感器、距離傳感器、點陣光投射與接收器、聽筒,環境光感應器、高頻天線等重要器件,這對空間利用,精加工都提出了很高的要求。

元器件堆放的考驗是Find X整個項目組循環進行的驗證、設計、打樣、開模而最終確定下來的方案,盡量選擇體積小的元器件,堆疊時間也是常規機型堆疊時間的3到4倍,只求做到完美。

升降結構的考驗比較復雜,首先容易想到的就是升降機的壽命和耐久性,經過驗證和權衡,Find X最終選擇馬達加螺紋絲桿的方案,來保證升降的可靠性和平穩性,而伸縮也可以在0.6s內完成,并且高達30萬次的耐久性也讓人放心使用;再者就是升降模塊的輕薄化,要更好的突出全面屏,必須要保證視覺上的輕薄,0.3mm工藝的擁有熱彎處理的蓋板玻璃,是Find X給出的答案。

科學技術決定生產力,Find X量產的意義

要實現全面屏技術,所有的要求似乎都是量產的攔路虎。

比如,單是雙軌潛望結構的堆疊的時間就遠高于常規機型,0.3mm的蓋板玻璃的熱彎處理,Find X精密內部的產業線的組裝,這些都不是簡單的可以靠增加勞動力來實現量產的,是需要技術的指導和專業的工匠精神。

前期準備是漫長而枯燥的,是一次次實驗的積累,一次次驗證的反省,才能得到解決方案的“珠玉”。

元器件的堆疊是在壓縮面積11.2%的情況下的一個挑戰,沒有捷徑,只有一次次的評估驗證,本著對用戶體驗不妥協的中心思想,重新設計Find X各個元器件,并盡可能的縮小體積。讓堆疊有更多空間來選擇。

熱彎玻璃的工藝很復雜,熱完成形后還需要做拋光和打磨,在0.3mm的工藝很容易使鏡面發生碎裂,要保證能夠量產的良品率,要密切關注其中的參數,包括溫度和壓力。OPPO團隊步步跟進和指導供應商,將不可能變成了可能,并達到了量產標準。

由此可見,Find X內部結構相當復雜,這對組裝也是挑戰和考驗。OPPO更新生產流程,另辟蹊徑,引進一條單獨生產線先行組裝生產升降結構,再進行整機生產。

OPPO Find X在充滿藝術感外觀機身的背后,蘊藏著太多技術生產實力,在升與降之間,那仿佛窺探未來的眼睛開啟,塑造者屬于Find X的造型之美和技術之力。

-

OPPO

+關注

關注

20文章

5235瀏覽量

78942 -

全面屏

+關注

關注

5文章

907瀏覽量

41022

發布評論請先 登錄

相關推薦

Find My技術|谷歌Find My Device與蘋果Find My的差異

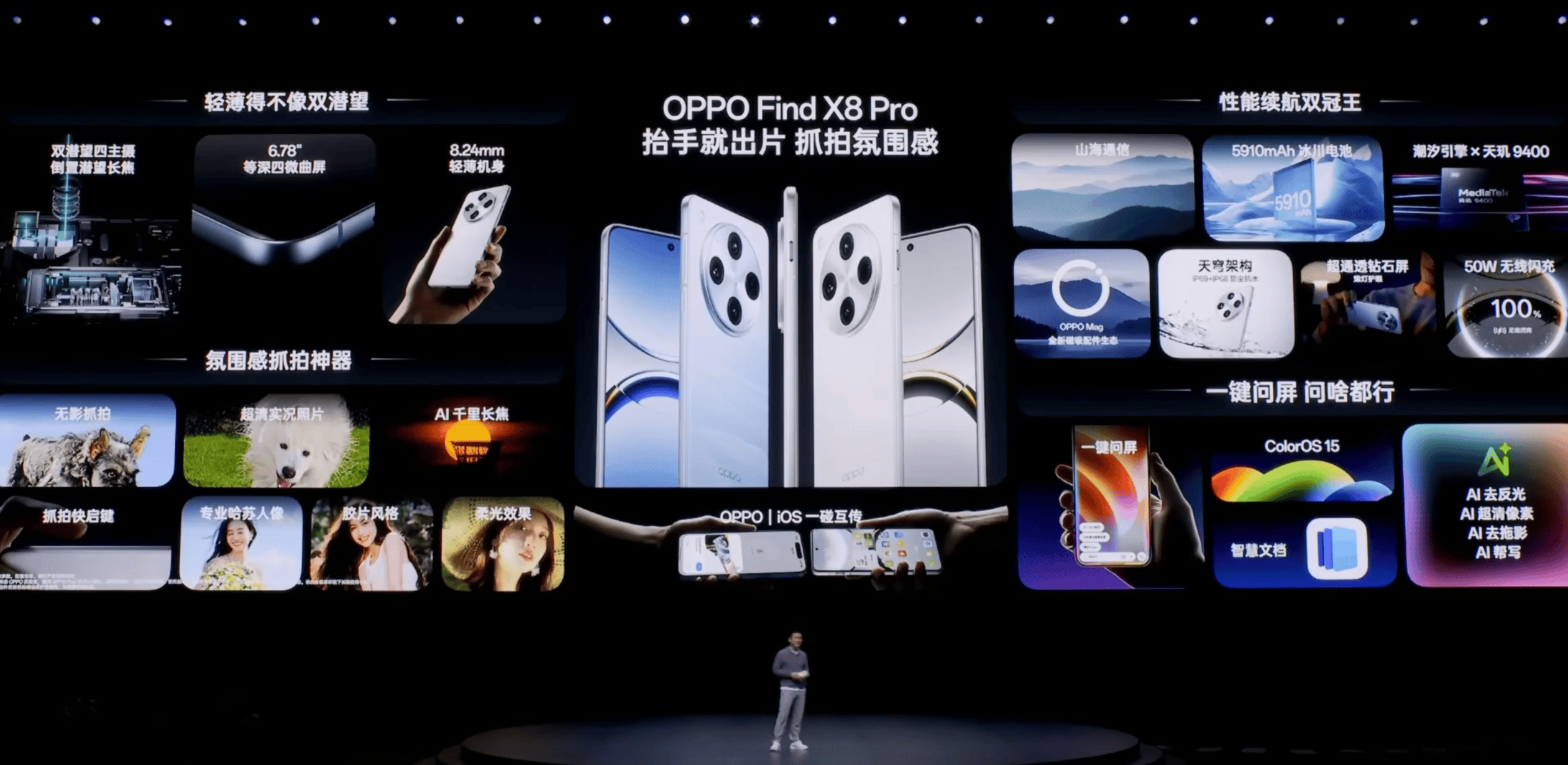

Find X8系列發布,OPPO與聯發科強強聯手打造AI手機旗艦標桿

OPPO Find X8 Pro雙潛望鏡頭引領影像新風尚

OPPO Find X8 Ultra與Find N5折疊機預計明年初發布上市

OPPO Find X8系列Q4初發布,Reno12系列本月下旬亮相

OPPO Find X7 Ultra現支持5.5G移動網絡技術

OPPO Find X7系列行業首發5G-A技術

旗艦手機性能排行榜:OPPO Find X7與天璣9300獨占鰲頭

OPPO Find X7搭載天璣9300旗艦芯

第三代驍龍8移動平臺助力OPPO Find X7 Ultra發布

京東方供貨OPPO Find X7系列旗艦新品

匯頂科技為OPPO Find X7系列提供獨立安全芯片、智能音頻放大器等創新方案組合

OPPO Find X7 Ultra 發布即封神,定義移動影像的終極形態

OPPO發布Find X7,超越極限的旗艦之作

線上預約量超百萬!OPPO封神旗艦熱度空前,Find X7實力詮釋未發先火

OPPO Find X技術成就美麗 升降之間窺探未來

OPPO Find X技術成就美麗 升降之間窺探未來

評論