最近,大眾因柴油發動機排放造假的丑聞被推上風口浪尖,柴油發動機一時之間成為了眾矢之的。在傳統老百姓眼中,柴油機意味著吃苦耐勞、任勞任怨和少吃多干;然而排放不達標、高噪音和震動大等傳統柴油機的特點也深深地留在人們的腦海中。顯然,這些都是過去式,如今的柴油機已經有了質的飛躍,其得到升級的燃油噴射方式足以讓柴油機不再背負“黑嘈抖”的罪名;同時,國家層已經將柴油和柴油機研發提升到主流層面,并且陸續出臺支持發展柴油機的政策。因此,在未來數年內,柴油機在國內將獲得不小的發展空間。接下來,小編就來說說新式柴油機具備哪些過人的技術,幫助大家正確看待柴油發動機。

閱讀建議:文本內容專業性較強。若想深入了解現階段柴油機的技術詳情,可從通篇仔細閱讀,文字內容可深度挖掘;若只是想粗略了解情況,可點擊任何一張圖片,進入讀圖模式閱讀,或點擊這里;若只是想快速瀏覽,點擊這里,閱讀紅色文字即可大致了解柴油機情況。本文由青山精心出品。

● 大眾,你別玷污清潔的柴油機

眾所周知,大眾EA189柴油發動機被美國環保機構抓到在柴油車排放造假。這是不誠信的表現,然而并不是技術上的問題。大眾和部分歐洲廠商走的柴油機路線并不那么完美,需要添加尿素才能讓車輛的尾氣排放達標,增加用戶使用的成本和增高油耗,而且還削弱動力表現。顯然這是有點殺雞取卵的做法。歸咎原因是大眾的柴油車技術不夠先進,機內燃燒不充分,機內凈化能力低所致。青山只想說,大眾放開柴油機,讓戴勒姆、馬自達、三菱、五十鈴來。

事實上優秀的柴油機并不如此,其自凈能力較強,無需機外處理排放便可達標,同時動力燃油經濟性一樣保持優秀。下面看看有什么樣的技術保持柴油機的排放與動力燃油經濟性雙贏的局面。

● 柴油機的工作方式

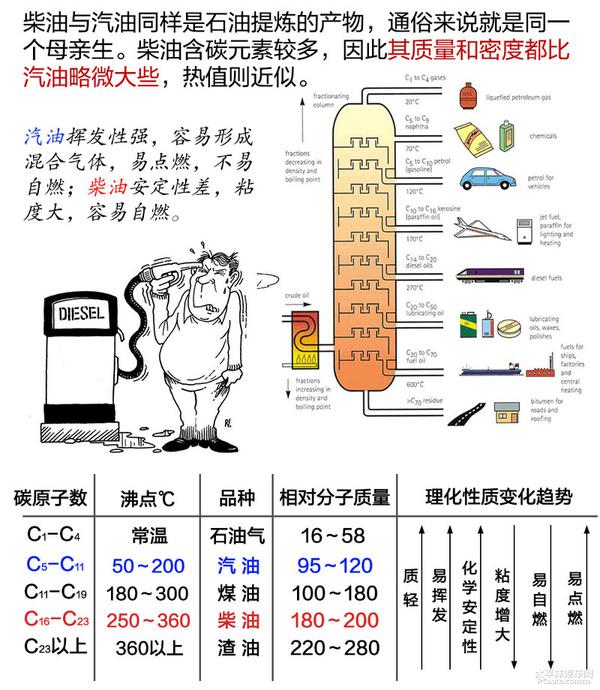

說到柴油機工作方式不得不說柴油的特性。眾所周知,柴油和汽油都是石油提煉物之一,它們主要以碳氫化合物混合物出現,汽油與柴油分子上區別是中碳原子數不同,構成不同相對分子質量。煉制汽油與柴油最簡便的方法是利用沸點不同直接進行分餾,依次得到石油氣-汽油-煤油-輕、重柴油-渣油。換句通俗話來說,提煉汽油的過程必定提煉出柴油,柴油與汽油就是同一個媽生,只是柴油晚一點出世而且。

柴油與汽油燃料性質不一樣,是引起汽油機和柴油機在混合氣體形成與燃燒方面差異的根本原因。影響柴油性質主要有三個方面因素,發火性—十六烷值、蒸發性—餾程、低溫流動性-冷凝點和粘度。

發火性—十六烷值 這是評定柴油自燃性是否容易的指標,近似汽油的辛烷值。柴油十六烷值越高,自燃性越好,工作越柔和,冷啟動性能越好;但過高的十六烷值讓排氣和油耗增加,因此國家規定柴油十六烷值在50。

蒸發性-餾程 這是評定能否更好形成混合氣體,與柴油完善程度及起動性能有密切關系。國家規定50%餾出溫度不超過300℃。

低溫流動性和粘度 與柴油儲存、運輸、使用有關。柴油以冷凝點作為其標號,即柴油失去流動性開始凝結溫度。0號柴油,其冷凝點不高于0℃,適用于中國大部分地區,東北地區冬天則為-35#及以下,標號越低,價格越貴。

機械雜質、水分、灰分、含硫量、酸度、水溶性酸和堿、殘炭等雜質和元素,與柴油機磨損腐蝕有關。

與柴油相比,汽油揮發性強,因而可以在較低溫度下充分與空氣混合形成混合氣體,因而控制混合氣數量,便能調節汽油機的動力輸出,屬于負荷條件。形象點來說,平時踩的油門實際上并不是控制噴油量大小,而是控制進氣量多少,準確來說是“氣門”。柴油揮發性較差,粘性較好,不可能快速形成油氣混合氣,但適宜用油泵油嘴向氣缸內部噴油,靠調節供油量來調節功率和負荷,而吸入空氣量基本上是不變的,這種條件方式為質調節。

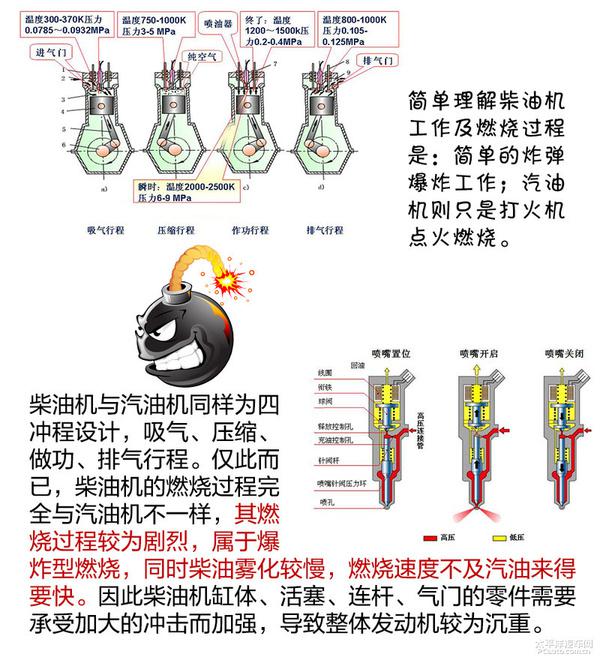

柴油無法迅速形成均勻混合氣體,所以要使柴油機必須在過量空氣系數大于1的條件下工作。柴油的燃燒主要分為四個階段至滯燃期、速燃期、緩燃期和后燃期。每個階段都需要噴油,滯燃期前適量噴油,讓此時缸內壓力和溫度迅速升高,即為引燃作用;速燃期內在滯燃期內照的混合氣幾乎邊開始燃燒邊繼續噴油,使缸內壓力升高,部分車型可高達13Mpa,同時壓力升高速率過大,影響柴油機的平穩性。緩燃期是燃料充分燃燒的關鍵時期,此時缸內溫度達到最高,可達2000k,約1750攝氏度。補燃期,少量燃油拖至此時進行燃燒,整個過程較短。缸內壓力不斷下降,若此時燃料剩余較多,則燃燒不充分,導致排氣溫度過高,不利于排放和燃油經濟性。

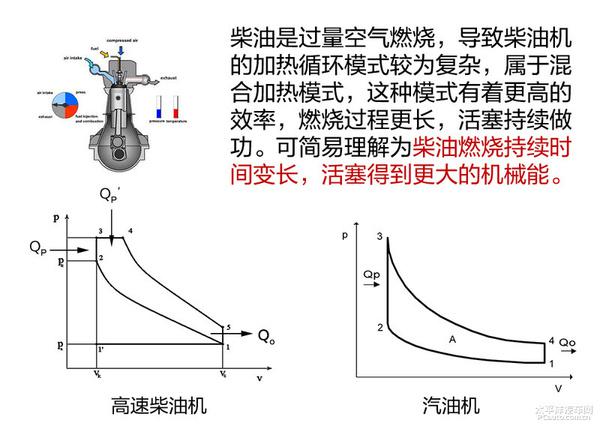

燃油性質同樣影響發動機的加熱循環模式。汽油機混合氣燃燒迅速,采用的是定容加熱循環。低速柴油機大部分燃料在上止點后燃燒,屬于定壓加熱循環;乘用車柴油機屬于高速柴油機,其燃油過程為定容定壓混合加熱循環。由于混合加熱循環方式增加了做功行程,讓燃料充分發揮讓化學能轉化為機械能。這就是柴油機比汽油機燃油經濟性要好的最主要原因之一。

從燃燒過程來看,柴油機必須在過量空氣系數大于1的條件下工作(空氣量總比燃油量大),其過高轉速時空氣利用率較低,導致柴油機的升功率以及功率總要比汽油機要小。同時燃料燃燒時間較長且充分,做功行程時柴油機缸內溫度和壓力較高,對外輸出更多的功,適合在“低”轉速下可以爆發更大的力量。柴油機可理解為大力水手,吃得粗且少,力氣大,但百米跑步不快;汽油機則是百米飛人,吃得精而又不補營養,但力氣少了點。

● 柴油機尾氣有什么東西組成?

柴油機是通過把柴油高壓噴入已壓縮到溫度很高的空氣中迅速混合、自燃而工作。油氣混合氣體不像汽油那么均勻,總有部分燃料不能完全燃燒,分解為以炭為主體的微粒,同時混合氣不均勻,燃燒室中局部溫度過高,并且過量空氣,導致氮氧化物NOx大量生成。同時柴油機由于燃燒時空氣量較多,一氧化氮CO和碳氫化合物HC較少。

微粒 微粒是燃料不完全燃燒的產物,又俗稱PM,可致癌。微粒中含有炭煙粒子和碳氫化合物組成,其中碳氫化合物可通過溶解或加熱分解成可溶性有機成分。炭煙粒子主要在高溫缺氧環境下且生成的過程較為復雜。當混合氣濃度有增加至一定程度后,微粒的排放隨著濃度增加而快速增加。

氮氧化物NOx NOx主要是在高溫富氧,相對有較充裕反應時間的條件下生成。當混合氣濃度過高,氧氣濃度決定NOx的生成量;當混合氣濃度過稀時,溫度越高NOx生成越多。因此,柴油機多數時間屬于混合氣過稀,溫度過高,容易生成氮氧化物NOx。氮氧化物是柴油機尾氣控制的重點,同樣也是汽油機排放控制重點。他們之間在同一個數量等級上。

一氧化碳CO 一氧化碳CO是不完全燃燒的產物,柴油機是過量空氣燃燒,產生的CO有足夠的空氣在膨脹做功過程中氧化為二氧化碳,因此柴油機尾氣中的一氧化碳CO含量很低,幾乎可以忽略不計。

碳氫化合物HC 柴油機尾氣中的碳氫化合物HC主要是混合氣過稀的情況下產生,特別在低負荷時,同時冷啟動燃燒室溫度過低,反應不能及時進行,HC排放相對較大。但事實上,HC排放量比汽油機還是少些。

白煙與藍煙 在柴油機冷啟動或低負荷下暖機的過程中,特別是寒冷天氣下,較為容易產生白煙與藍煙。由于燃燒室溫度低,燃油不能完全蒸發燃燒,未燃燒或部分氧化的燃油一液態微粒的形式排出,冷凝而成白煙與藍煙。白煙與藍煙之間沒有嚴格意義劃分,只是微粒直徑不同(白煙微粒直徑要比藍煙大)而對光線反射不同,從而產生不同的顏色。一般白煙在柴油機暖機過程中逐漸變為藍煙,再變為無色煙。

● 先進的柴油機技術解析

先進柴油機比舊時有著突破猛進的進步,除提升動力性能外,同時新技術可大大減輕柴油工作粗暴,減少噪音,更重要的是都是為了環保達標。因此,現代柴油機不僅環保達標,動力響應好外,更明顯的優勢是燃油經濟性非常優秀。與汽油機相比,同樣的排量下,柴油機轉矩更大,經濟性更好。少了復雜的點火系統,發動機更加可靠耐用。下面看看究竟是哪些新技術讓柴油機重獲春天。

● 機內技術層面

1、第三代柴油電子噴射系統-電控高壓共軌系統

20世紀90年代以來電控技術在柴油機應用逐漸增多,控制精度不斷提高。從第一代-電子位置控制燃油噴射系統,到第二代-電子時間控制系統燃油噴射系統,現在到第三代-電子高壓共軌控制系統。足以讓柴油轎車和輕型車重獲春天的能力。

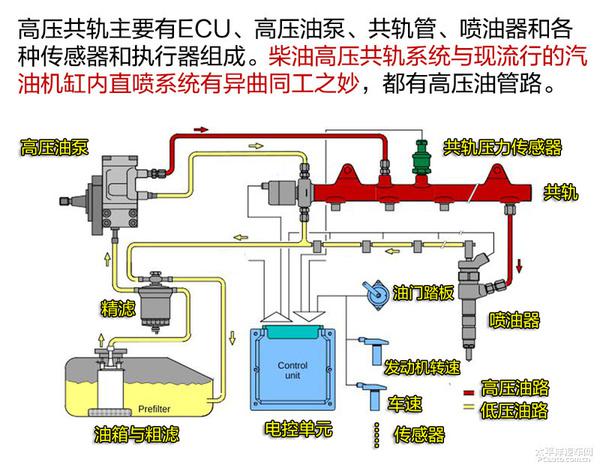

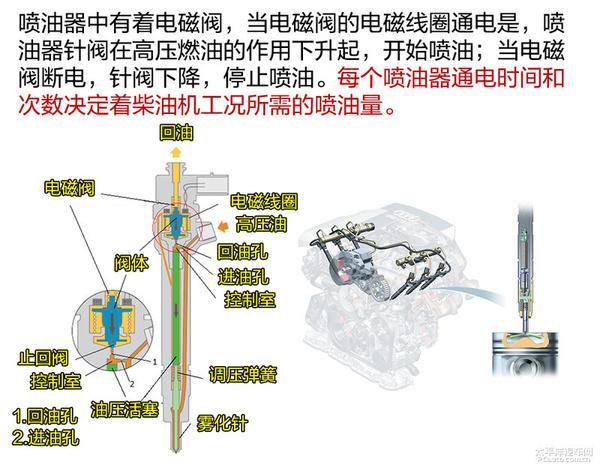

第三代-電控高壓共軌系統被譽為發動機行業公認的三大突破之一。高壓共軌燃油噴射系統主要由電控單元ECU、高壓油泵、共軌管、高壓油管、電控噴油器以及各種傳感器和執行器組成。

主要的工作原理是:低壓燃油泵將燃油充油箱輸入至高壓油泵,高壓油泵將燃油加壓送入高壓共軌管,高壓共軌管中的壓力有電控單元根據壓力傳感器以及需要進行調節,高壓共軌管內的燃油經過高壓油管,根據柴油機的運行狀態,由電控單元決定何時的噴油時間,最后由電子閥噴油器向缸內噴射。

電控噴油器是高壓共軌系統最為重要的部件。高壓燃油需要通過噴油器進行霧化。由于采用電磁閥控制噴油,噴油壓力、噴油正時、噴油速率等所有噴油規律都可以全段柔性控制。

噴射壓力影響著燃油霧化性能,是對柴油機各方面性能有著重大影響。燃油霧化、貫穿和混合氣形成的能量主要依靠噴油的能量。噴油壓力越大,則噴油能量越高,噴霧越細、混合氣形成金額燃燒越明顯,從而使柴油機排放性能和動力性、經濟性都得以改善。現在電控高壓共軌噴射壓力普遍在120-200Mpa之間,甚至可達到250Mpa以上。一般高壓噴射會使氮氧化物NOx增加,但合理利用高壓噴射持續時間短特點,同時推遲噴油時刻或才用廢氣再循環等方法,可使微粒和NOx同時減低。

單位轉換:1Mpa兆帕=10bar巴=1000kPa千帕=145.03psi磅力/平方英寸=9.89個標準大氣壓ATM

噴油規律同樣影響柴油機排放性和動力性。在保證適當動力性的情況下,現在的噴射規律更多的照顧排放方面要求。減少燃燒過程中的粗暴現象出現,滯燃期中的噴油量影響著燃燒時的最高壓力、溫度和壓力升高率,因此需減少滯燃期燃燒速率較為重要。預噴射是實現柴油機初期緩慢燃燒的較好辦法,少量燃油預先噴射,使得在滯燃期內形成有限的可燃混合氣量,同時只有較弱的初期燃燒放熱,使主噴射燃油的著火期縮短,同時避免燃燒初期急劇的壓力、溫度升高。主噴射則采用快速高壓的噴射以加快燃燒,防止生成大量微粒和降低燃燒噪聲;噴油后期則要快速結束噴射,避免低速噴射燃燒霧化變差,導致燃燒不完全而是碳氫化合物HC和微粒排放增多。因此噴油規律大致為“初期緩慢、中期急速、后期快斷”,噴射次數在3-5次,甚至高達9次。

噴油時刻間接通過滯燃期影響發動機性能。噴油提前角過大,燃油在壓縮行程就燃燒較多,不僅增加壓縮負功,使燃油經濟性變差,功率下降,壓力升功率和最高壓力變大使得柴油機工作更加粗暴微粒氮氧化物排放增加。若噴油提前角過小,導致后燃期增長,排氣溫度和燃油消耗率增高,發動機容易過熱。柴油機的噴油時刻需要有更加細微的調節,不同發動機有著不一樣的噴油時刻,不同工況噴油時刻也不盡相同,不能一本通書讀到老。

電控高壓共軌燃油噴射系統可以讓柴油機有著質的飛躍,用汽油機發展歷程來比劃,如從化油器時代直接跨入缸內直噴時代。電控噴油器、高壓油管等讓燃油噴射實現柔性、高壓噴射,同時減低微粒和NOx的排放,保證優良動力性和經濟性。可惜的是國內并沒有乘用車廠商真正擁有該項技術,主要為博世所壟斷。

2、直噴式燃燒系統

直噴式燃燒系統也可以理解為直噴式燃燒室,其燃燒方式較為集中,以便燃油與空氣進行混合。事實上這類燃燒室與汽油機沒有太大差異,但相對于柴油機發展歷程來說卻有著深層影響,傳統柴油機一般采用非直噴燃燒,在汽缸蓋上有單獨的預燃室或渦流室。直噴式燃燒室有著燃油消耗率低、轉速高、起動性好等優點。為了獲得更好的綜合性能指標,必須對渦流強度、流場、噴油速率、噴孔數、噴孔直徑、噴射角度與燃燒室進行大量優化匹配工作。

3、廢氣渦輪增壓技術

可能大伙都說這渦輪增加技術很普遍呀,一點都不創新。傳統意義上的柴油機的功率偏小一直被人們吐槽,廢氣渦輪增壓技術剛好彌補這一缺點,但同時改變了低速轉矩的性能變化。由于柴油機常處于空氣過量的情況下工作,再采用廢氣渦輪增壓可以再提升充氣量和工作壓力,在保持原有功率和高轉矩情況下,適當降低發動機轉速,減少機械損失和減少磨損,從而提高燃油經濟性。

事實上在柴油機上廢氣渦輪增壓技術應用除了提升功率和燃油經濟性外,更重要原因來自于排放控制。廢氣渦輪增壓技術使缸內充氣量進一步增大,燃料可以更加充分燃燒,使得一氧化碳CO和碳氫化合物HC排放更低,排放量遠遠比汽油機來得少。但增壓后燃燒溫度變高不利于氮氧化物NOx和微粒減少,因此需要中冷技術進行冷卻空氣,進而進一步減少氮氧化物NOx和降低45%或以上的微粒排放。

可變截面渦輪增壓器的可變葉片位于排氣渦輪上。根據發動機的轉速情況,通過控制膜盒進行葉片的開閉調節,使發動機時刻保持最佳的動力輸出。轉速較低時,采用小截面使得廢氣流速加快,從而使得渦輪轉速上升,大大減少渦輪遲滯現象,相當于小直徑渦輪增壓;高轉速時,采用大截面,使得廢氣流動更加順暢,調節渦輪轉速,同時也能發揮發動機最大功率和轉矩。

4、電控EGR廢氣再循環系統

廢氣再循環系統一開始應用汽油機上。傳統柴油機氮氧化物NOx排放,采用廢氣再導入燃燒可稀釋混合氣的氧氣,降低過量空氣系數,同時讓最高燃燒溫度適當降低(NOx、氮氣、二氧化碳等其他比熱容大,吸熱能力強),從而讓NOx減少生成。EGR率廢氣量采用電控系統進行閉環控制,時刻檢測進氣中氧氣濃度進行檢測,從而不斷調整EGR率使其保持在最佳狀態。柴油機的NOx排放主要在大、中負荷時產生;EGR率15%時可減少50%的NOx排放;EGR率在25%時可減少80%的NOx排放。雖EGR廢氣再循環系統可減少NOx排放的,但會讓微粒排放增多,因此需結合其他技術同時應用。

5、電子節氣門

采用過量空氣燃燒,傳統柴油機上根本不存在節氣門。由于排放法規越發越嚴格,柴油發動機不得不加入電子節氣門裝置。一般電子節氣門采用常開的狀態,以滿足動力輸出。當出現特殊工況氮氧化物NOx排放增多,乃至EGR廢氣再循環系統無法滿足時,此時將電控單元調節節氣門開度,適當減少進氣量,以調整過量空氣系數,產生更大的EGR率,滿足排放需求。適當調小電子節氣門開度,可以減少氮氧化物排放。因此,切記柴油機上的電子節氣門并不是為了調節負荷所用的。

6、進排氣系統

傳統柴油機主要采用兩氣門設計,是因為多氣門制造工藝無法滿足柴油機高強度需要。現在制造水平上去了,高壓共軌柴油機主要采用多氣門技術,主要為四氣門,兩進連排。多氣門能保證較大的換氣流通面積,減少泵氣損失,增大充氣量系數,保證高質量的燃燒效果。同時發動機低速運行時,可通過電控系統關閉一個進氣道,使缸內進氣渦輪加強,讓混合氣均勻。改善進排氣系統可適當改善燃燒效率,提高動力性。同時應用在汽油機上的可變氣門正時和揚程系統同時也可以降低柴油機的壓縮比,從而降低柴油機的工作溫度,提升動力和排放性能。

● 機外尾氣處理技術層面

氮氧化物后處理凈化技術

1、SCR(Selective Catalytic Reduction)選擇性催化還原

選擇性催化還原SCR最開始是應用在鍋爐、焚燒爐和發電廠等地方上降低氮氧化物NOx,近年才逐步進入汽車領域。選擇性催化還原劑采用氨類物質(氨氣、氨水和尿素)或各種碳氫化合物(柴油和乙醇)。催化劑采用一些金屬結合物或人造沸石等。其反應原理是尿素在高溫作用下產生氨氣,便后氨氣與氮氧化物發生還原反應,生成水和氮氣。

催化劑作用是降低反應的活化能,使反應溫度降低至合適區間(250℃~500℃)從而去除排氣中絕大部分的NOx,同時降低部分HC和CO排放。現在部分機內凈化能力較低的柴油機則采用此技術,但需要按時添加尿素,增加使用成本。一般是發動機內部無法讓氮氧化物NOx達到排放標準才采用此技術。

2、選擇性非催化還原

這種方式更多適合與富氧工作的柴油機,即低速柴油機。同樣是通過高溫排氣中加入氨類物質作為還原劑,與NOx生成氮氣和水。這種方式可以省去催化劑的貴金屬,但其工作溫度范圍較為狹窄,只在826℃-1126℃工作。只能在柴油機燃燒時噴入氨水,便能獲得降低NOx的效果。

3、等離子輔助催化還原

采用等離子技術(即電子、離子、自由基和中性粒子等導電體,整體保持中性)將NO和HC氧化為二氧化氮和高氧化性含CH的還原劑,然后二氧化氮在還原劑作用下二氧化氮還原成氮氣。這項技術重要的是對燃料含硫量并沒有要求,可以同時減少氮氧化物NOx、微粒PM、碳氫化合物HC排放。這是一種很有潛力的技術。

氧化催化技術

1、DOC(Diesel oxidation catalytic)柴油機氧化催化器

由于柴油排氣中含氧量較高,可通過氧化催化器進行處理,消耗微粒中的可溶性有機成分SOF來降低微粒排放,同時讓碳氫化合物HC和一氧化碳CO在催化劑作用下與氧氣結合,生成無害的二氧化碳和誰。催化劑采用的是和汽油機三元催化相同的鉑(Pt)、鈀(Pd)等貴金屬和稀土金屬。

DOC柴油機氧化催化器工作溫度在200~350℃,可以降低微粒中SOF達到40%~90%以上,降低微粒排放,也可使一氧化碳CO降低30%左右,碳氫化合物HC降低50%左右,此外同時可降低芳烴和醛類的排放,使得柴油機尾氣臭味減少。然而氧化催化的轉化效率受柴油中的硫含量和排氣溫度影響。若硫含量變多,容易產生過多的硫酸鹽,造成微粒增多。因此,只有用低硫柴油才能保證氧化催化效果。柴油硫含量不應超過質量分數0.5%。從實用性來看,乘用車柴油機使用氧化催化器效果較好,但前提條件是柴油機自身的氮氧化物NOx排放要少。

2、POC(Particles oxidation Catalyst)微粒氧化催化器

POC微粒氧化催化器是一種針對柴油機排放污染物中的微粒后處理設計,需要配合柴油機氧化催化器DOC使用。POC微粒氧化催化器工作溫度在200℃~500℃之間,依靠DOC產生的二氧化氮和柴油機排放的二氧化氮,在POC內部中微粒與二氧化氮燃燒,從而有效去除排氣中的微粒。POC對微粒的轉化效率達到60%以上,是一種較為經濟適用的后處理方案。

微粒捕集技術

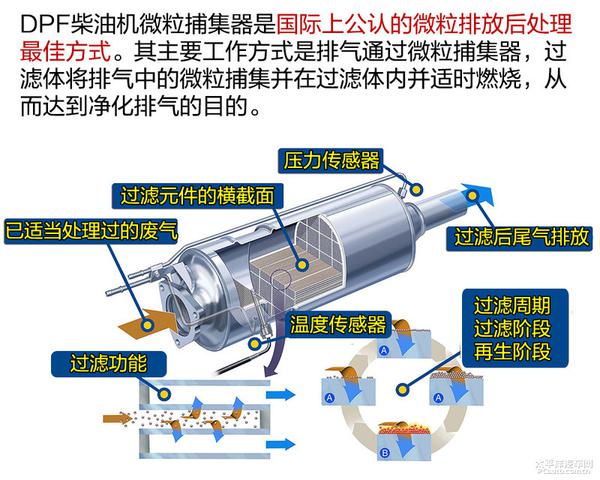

DPF(Diesel particulate filter)柴油機微粒捕集器。

DPF柴油機微粒捕集器是國際上公認的微粒排放后處理最佳方式。其主要工作方式是排氣通過微粒捕集器是,過濾體將排氣中的微粒捕集與過濾體內并適時燃燒,從而達到凈化排氣的目的。過濾機理主要采用擴散機理、攔截機理、慣性機理和綜合過濾機理。擴散機理如同河流三角洲沉積沙一樣,采用布朗運動作用微粒擴散至壁面和微孔附近,微粒直徑越小,排氣溫度越高,作用越明顯;攔截機理就是采用過濾孔進行攔截,大于孔直徑的微粒不能通過;慣性碰撞機理利用微粒慣性流動,但氣流出現流線彎曲時,微粒因慣性存在繼續直著前行,碰撞到過濾體。

過濾體主要采用壁流式蜂窩陶瓷、金屬基過濾材料和復合過濾材料。壁流式蜂窩陶瓷對未來過濾效率達到90%以上;金屬基過濾效率只有50~70%,但導熱性好,快速進入工作狀態。復合材料將是未來主要過濾體,結合了陶瓷材料的高效率和金屬材料的快速進入工作狀態特點。

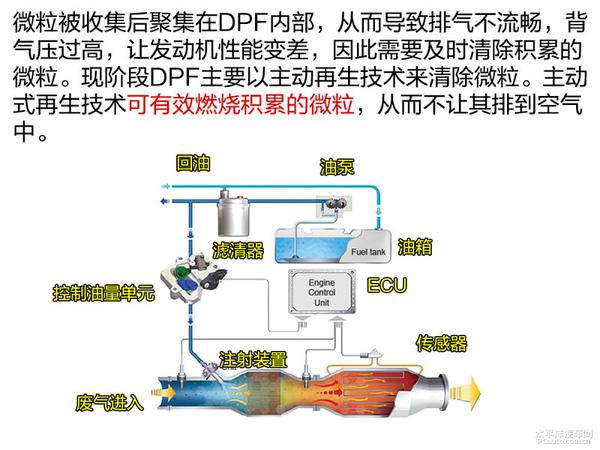

事實上捕集微粒過后會集聚,導致排氣背壓增加堵塞,導致柴油機動力性、經濟性變差,必須及時去除沉積的微粒,這恢復微粒捕集器性能的過程為再生。由于柴油機排氣中微粒絕大部分為可燃物,其通常在560℃以上便開始燃燒。然而,一般柴油機排氣溫度低于500℃,正常情況下較難燒掉,因此需要額外的方法進行處理。現在可行的技術有主動再生系統和被動再生系統,主動再生系統有:噴油助燃再生系統、電加熱助燃再生系統、微波加熱助燃再生系統、紅外線加熱助燃再生系統,這類主要通過外部輔助加熱把微粒進行清除。被動再生系統有:大負荷再生、排氣節流再生、催化再生、燃料添加劑再生等,這類再生效果較為一般。DPF使用上無需再添加任何東西,動力損失方面較小,整車的燃油經濟性不會受到大的影響。

現代柴油機都采用綜合的尾氣處理技術,并不是只是采用單一的尾氣處理。可以采用SCR+DOC+DPF組合技術進行處理。SCR處理氮氧化物NOx,DOC處理一氧化碳CO、碳氫化合物HC排放和部分微粒,DPF處理微粒PM排放,從而讓柴油機可達到歐V乃至美國標準。另外一種綜合處理技術是四元催化轉化器,采用LNT稀燃NOx催化轉化器、DPF微粒捕集器和DOC柴油氧化催化器,綜合處理尾氣中的HC、CO、NOx和PM。事實上優秀的柴油機其機內凈化能力越高,所需的機外凈化技術越少,使用成本越低。現實上究竟有沒有這些車存在呢?答案非常肯定有的,而且還在中國上市,不過只在***和香港地區,欲望知詳情,請繼續觀看下文。

●未來技術-柴油機HCCI均質充量壓燃技術

未來排放法規將會越來越嚴格,即便是高壓共軌柴油機也只是擴散燃燒,燃燒反應速率遠高于燃料和空氣混合速率。混合氣體濃度和溫度分布都不均勻,擴散火焰外緣的高溫富氧區產生氮氧化物NOx,內部高位缺氧區產生微粒PM。因此傳統意義上燃燒的柴油機必然存在氮氧化物NOx和微粒PM。

HCCI(Homogeneous Charge Compression Ignition)均質充量壓燃技術是結合傳統汽油機和柴油機的優點,實現均質混合氣自燃。HCCI燃燒是一種全局燃燒過程,可理解為燃燒過程為碳氫化合物自身氧化反應,沒有可識別的火焰鋒面,幾乎不受空氣流動強度影響。盡管現在柴油機的燃燒方式是廣義的HCCI,還是存在燃燒局部溫度過高。HCCI均質充量壓燃技術有燃燒速度快、持續時間短、穩定性高、燃燒最高溫度低特性。由此可得,柴油機的熱效率將會提高,動力性能和燃油經濟性大幅度提升。HCCI均質充量壓燃技術燃燒溫度比傳統柴油機要低,沒有局部高溫反應區和混合不均勻區域,減少燃燒不完全的現象。從而可以減少90%~98%的氮氧化物NOx排放和大幅度降低微粒PM排放。

未來柴油機技術將是越來越成熟,如二級渦輪增壓器,低速啟動小型渦輪,高速采用大型渦輪、雙EGR廢氣再循環系統、低壓縮比,防止高溫燃燒噪音等技術。因此現代柴油車不再是“黑噪抖”的代名詞。從燃油經濟性方面來說,現代柴油機已經達到混合動力車的水平,而且柴油價格也比汽油來得要便宜,同時動力表現還更好。最為重要的是柴油車排放水平早已與汽油車相當,甚至在二氧化碳排放上更少。

● 簡析優秀柴油機-SKYACTIV-D柴油機-全球首款無需配備NOx尾氣處理

馬自達創馳藍天技術不單只應用在汽油機上,而且應用在柴油機上的變化更讓人刮目相看。SKYACTIV-D柴油機主要采用低壓縮技術、減少缸內磨損技術、可變葉片二級渦輪增壓器等技術。其中2.2升雙渦輪增壓SKYACTIV-D柴油機配備在馬自達ANTEZA上,其最大功率128kW(175ps)在4500轉爆發,最大扭力420N·m只需2000轉,百公里油耗僅為5.3升。

由于采用低壓縮比技術,壓縮比只有14:1,與汽油機相當。降低壓縮比可大大降低燃燒溫度,極大的減少氮氧化物NOx的排放,同時讓燃燒壓力下降,防止柴油車的震動以及噪聲等缺點。由于工作溫度和壓力減少,工作負荷大幅度降低,可使發動機無需再背負厚重的缸體,從而達到較高的輕量化。因此SKYACTIV-D柴油機無需配備氮氧化物NOx后處理器也能達到日本的排放標準。

● 總結

柴油機從傳統的柱塞泵或分配泵時代躍升至高壓共軌時代,如同汽油機從化油器直接蹦到缸內直噴時代。柴油機的改變是有目共睹的,其中絕大部分技術是為了提升排放性能所用。在眾多先進的電控技術加持下,現代的柴油機幾乎不會有黑煙或排放動輒超標的情況出現,更重要是機內凈化能力,若本身機子燃燒不好,就算再多的機外尾氣處理也無補于事。可貴的是,柴油機同樣保留低使用成本和高效動力的特性,同時排放又能滿足要求,還有什么理由拒絕?當然還有人說它嘈,在高級的SUV上,其震動和噪聲得到很好的控制,實際駕駛幾乎感受不到;低級別的車型上,由于缸內燃燒優化,同樣也不至于太難接受。

如今的柴油機技術已經發展到一個較高的水平,可惜的是國內自主品牌還是沒有掌握真正的技術。高壓共軌、渦輪增壓、EGR等技術基本上都是受制于外人,這恰恰也是國家沒有明確大力支持柴油機乘用車的原因之一。同時,國內油品質量還有待提升——除了硫含量較多外,膠質較多也是造成發動機容易受損的原因之一。從《中國制造2025》政策解讀來看,國家還是想發展柴油機乘用車的,并且部分自主品牌也躍躍欲試,對先進柴油機進行研發生產。或許,在青山三十而立時,國內的柴油機乘用車將會百花齊放。

-

發動機

+關注

關注

33文章

2473瀏覽量

69270 -

大眾

+關注

關注

1文章

783瀏覽量

34033

發布評論請先 登錄

相關推薦

智行者亮相深圳國際清潔技術與設備展覽會

軸承結構生產工藝流程柴油機軸承的結構與安裝

冷機啟動板卡時,LMX2572鎖定時間在2分鐘以上,為什么?

精準定位,深度清潔:揭秘工廠清潔機器人的核心技術

如何解決汽車零部件清潔度問題

國軒高科發布G刻電池,可實現充電9.8分鐘補能80%

科沃斯攜商用清潔機器人新品重磅亮相2024 CCE清潔展!

電源電動勢,電位,電壓介紹

五分鐘看懂先進清潔柴油機技術

五分鐘看懂先進清潔柴油機技術

評論