小排量高馬力,可以說(shuō)是當(dāng)下發(fā)動(dòng)機(jī)的發(fā)展趨勢(shì),其中的杰出代表就是大眾EA111系列的1.4TSI發(fā)動(dòng)機(jī)。這款發(fā)動(dòng)機(jī)融合了缸內(nèi)直噴、渦輪增壓等先進(jìn)技術(shù),具有小排量、高功率、低油耗等性能優(yōu)勢(shì)。本期文章將為大家解析一下大眾1.4TSI發(fā)動(dòng)機(jī)。

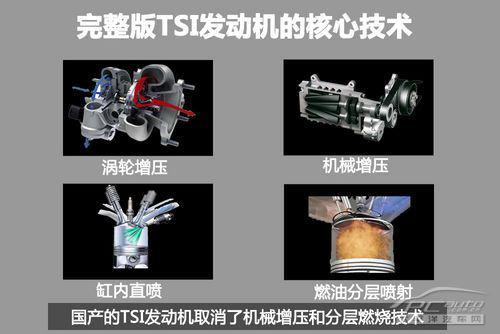

● TSI的含義

1.4TSI發(fā)動(dòng)機(jī)是大眾于2005-2006年間推出的排量為1.4L具備雙增壓、缸內(nèi)直噴技術(shù)的發(fā)動(dòng)機(jī)。TSI發(fā)動(dòng)機(jī)是大眾采用了高技術(shù)的一款汽油發(fā)動(dòng)機(jī),集合了FSI發(fā)動(dòng)機(jī)與TDI發(fā)動(dòng)機(jī)的核心技術(shù)。

在歐洲市場(chǎng)使用大眾1.4TSI雙增壓發(fā)動(dòng)機(jī)匹配的車(chē)型有高爾夫、尚酷、EOS、Jetta以及途觀等,發(fā)動(dòng)機(jī)的最大功率可達(dá)到125kW/5500rpm,扭矩可達(dá)240Nm/1750-4500,因?yàn)橥瑫r(shí)具備機(jī)械增壓和渦輪增壓系統(tǒng),無(wú)論在低轉(zhuǎn)速或高轉(zhuǎn)速下,發(fā)動(dòng)機(jī)都能起到很好的增壓效果,因此1.4TSI發(fā)動(dòng)機(jī)的扭矩有著十分出現(xiàn)的表現(xiàn)。

考慮全球戰(zhàn)略部署,大眾于2009年在國(guó)內(nèi)投入批量生產(chǎn)1.4TSI發(fā)動(dòng)機(jī)。基于油品質(zhì)量和成本控制等因素的考慮,國(guó)內(nèi)生產(chǎn)的1.4TSI發(fā)動(dòng)機(jī)取消了機(jī)械增壓和分層燃燒,只保留渦輪增壓和缸內(nèi)直噴。發(fā)動(dòng)機(jī)的最大功率為96kW(131ps)/5000rpm,最大扭矩為220Nm/1750-3500rpm。目前搭載1.4TSI發(fā)動(dòng)機(jī)的車(chē)型有高爾夫六、速騰、邁騰、朗逸等車(chē)型。

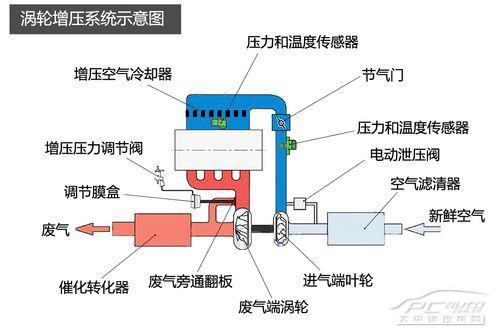

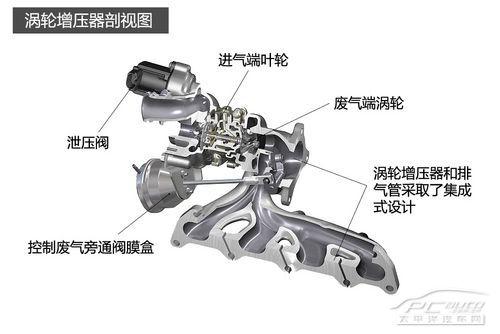

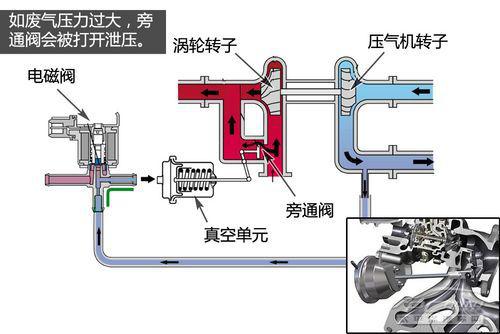

● 廢氣渦輪增壓系統(tǒng)

增壓器與排氣管集成式設(shè)計(jì)。1.4TSI這款發(fā)動(dòng)機(jī)的渦輪增壓器和排氣管采用了集成式的設(shè)計(jì),這樣可以一定程度上減少多余零件的體積和重量,使得這套系統(tǒng)相對(duì)穩(wěn)定可靠。

增壓系統(tǒng)上的渦輪葉片和葉輪葉片均采用了小尺寸設(shè)計(jì)(分別為37mm和41mm),這樣渦輪的轉(zhuǎn)動(dòng)慣量會(huì)減小,廢氣就更容易帶動(dòng)渦輪做高速旋轉(zhuǎn),可以有效地緩解渦輪增壓系統(tǒng)低速遲滯的現(xiàn)象。渦輪增壓的最大壓力達(dá)到1.8bar,而GTDi(240PS版本)的增壓壓力只是1.2bar。

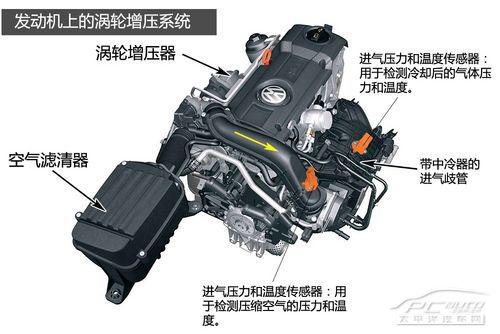

精準(zhǔn)監(jiān)控進(jìn)氣壓力的傳感器和閥體。在渦輪增壓系統(tǒng)的中冷器前后分別安裝兩套傳感器(進(jìn)氣壓力傳感器和進(jìn)氣溫度傳感器),用于精準(zhǔn)監(jiān)測(cè)增壓空氣在冷卻前后的狀態(tài),再通過(guò)ECU計(jì)算分析來(lái)調(diào)節(jié)渦輪增壓器上的閥體開(kāi)度,從而精確地控制所需要的進(jìn)氣量。

另外,渦輪增壓器上設(shè)計(jì)了兩個(gè)執(zhí)行壓力控制的閥體,分別是渦輪增壓端的排氣旁通閥和空氣葉輪一段的進(jìn)氣泄壓閥,由ECU控制。

主要是防止發(fā)動(dòng)機(jī)轉(zhuǎn)速過(guò)高時(shí),保證渦輪在一個(gè)較為固定的轉(zhuǎn)速下工作,同時(shí)防止壓力過(guò)大損害渦輪和節(jié)氣門(mén)等部件。所以如果廢氣壓力超過(guò)壓力單元設(shè)定的值后,閥會(huì)被打開(kāi),過(guò)多的廢氣就會(huì)繞過(guò)渦輪葉片被排出。

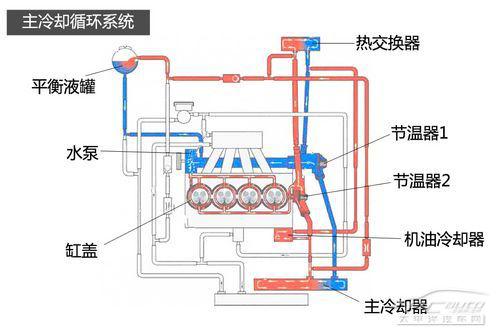

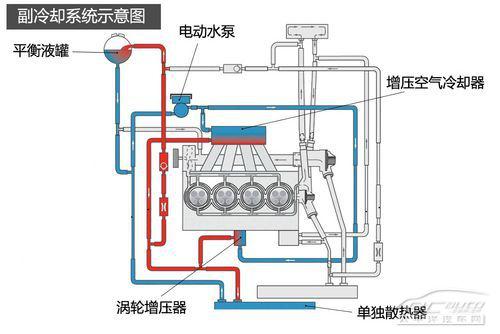

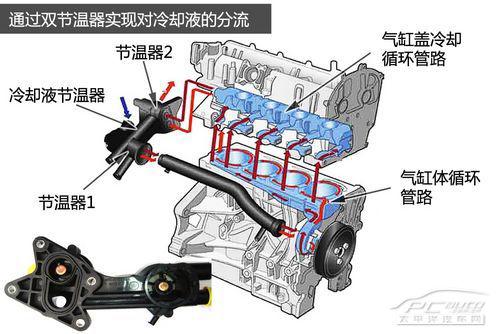

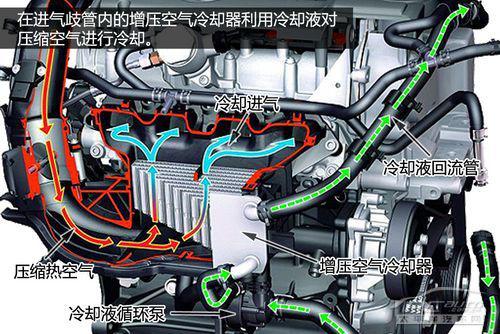

● 雙循環(huán)冷卻系統(tǒng)

1.4TSI發(fā)動(dòng)機(jī)中采用了兩套獨(dú)立的冷卻系統(tǒng),一套是依靠發(fā)動(dòng)機(jī)動(dòng)力實(shí)現(xiàn)對(duì)其自身冷卻循環(huán)的冷卻系統(tǒng)(主冷卻系統(tǒng))。另一套冷卻系統(tǒng)是通過(guò)電動(dòng)水泵驅(qū)動(dòng),主要用于對(duì)渦輪增壓器和增壓空氣的冷卻(副冷卻系統(tǒng))。限流器將主、副冷卻循環(huán)管路連接起來(lái),并共用一個(gè)平衡液罐。

主冷卻循環(huán)系統(tǒng)。主冷卻循環(huán)管路可以分為兩個(gè)循環(huán)管路,一個(gè)循環(huán)管路流過(guò)氣缸體,另一個(gè)循環(huán)管路流過(guò)氣缸蓋。通過(guò)雙節(jié)溫器,實(shí)現(xiàn)對(duì)冷卻液的分流。三分之一流經(jīng)發(fā)動(dòng)機(jī)缸體,用于冷卻氣缸。三分之二流經(jīng)氣缸蓋,用于冷卻燃燒室。節(jié)溫器1控制氣缸體的冷卻液,節(jié)溫器2控制氣缸蓋的冷卻液。

使用雙節(jié)溫器分離兩個(gè)循環(huán)回路,主要有兩個(gè)優(yōu)點(diǎn):一是快速加熱氣缸體,可以降低曲軸連桿機(jī)構(gòu)內(nèi)部的摩擦;二是氣缸蓋得到良好的冷卻,降低了燃燒室的溫度,增加容積效率且降低發(fā)生爆震的可能性。

副冷卻循環(huán)系統(tǒng)。由電機(jī)帶動(dòng)的冷卻循環(huán)系統(tǒng),主要包括兩個(gè)循環(huán)通道,一個(gè)是經(jīng)過(guò)渦輪增壓器,對(duì)渦輪增壓系統(tǒng)進(jìn)行冷卻;另一個(gè)是經(jīng)過(guò)進(jìn)氣歧管內(nèi)的冷卻器,對(duì)增壓空氣冷卻。主要由冷卻循環(huán)泵把冷卻液從輔助冷卻器中輸送至增壓空氣冷卻器和廢氣渦輪增壓器中。

冷卻液循環(huán)泵會(huì)在不同的發(fā)動(dòng)機(jī)工況下,由ECU控制進(jìn)行智能地工作。如發(fā)動(dòng)機(jī)啟動(dòng)后的短時(shí)間內(nèi);進(jìn)氣歧管內(nèi)增壓空氣溫度持續(xù)超過(guò)50°C;輸出扭矩持續(xù)在100Nm以上;增壓空氣冷卻器前部和后部的增壓空氣溫度小于8°時(shí)等情況下冷卻液循環(huán)泵才會(huì)工作。

由于這套系統(tǒng)不是由曲軸驅(qū)動(dòng)的,在發(fā)動(dòng)機(jī)長(zhǎng)時(shí)間高速行駛后,如車(chē)主直接熄火,這套獨(dú)立的冷卻系統(tǒng)仍會(huì)自動(dòng)工作一段時(shí)間,消除渦輪增壓器因過(guò)熱產(chǎn)生的故障隱患。

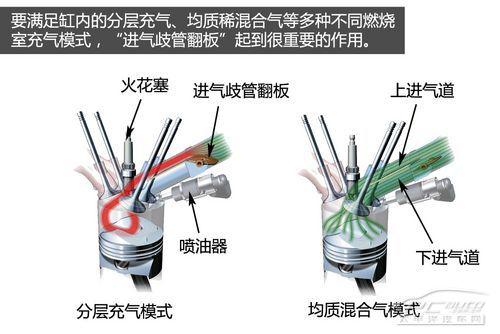

● 進(jìn)氣歧管翻板

其實(shí)要滿(mǎn)足缸內(nèi)的分層充氣、均質(zhì)稀混合氣等多種不同燃燒室充氣模式,“進(jìn)氣歧管翻板”就起到很重要的作用。如發(fā)動(dòng)機(jī)在低速工況采用分層充氣模式下,通過(guò)進(jìn)氣歧管翻板關(guān)閉下進(jìn)氣通道,可以減少氣流通過(guò)的橫截面,來(lái)增加氣流流速,結(jié)合活塞頂?shù)奶厥庠O(shè)計(jì),有效形成強(qiáng)烈的進(jìn)氣渦流,有利于“分層”模式下混合氣的形成與霧化。

同樣地,當(dāng)發(fā)動(dòng)機(jī)進(jìn)入高速工況采用均質(zhì)混合氣模式時(shí),進(jìn)氣歧管翻板開(kāi)啟下進(jìn)氣通道,增大氣流通過(guò)的橫截面,以獲得更多進(jìn)氣,提高發(fā)動(dòng)機(jī)的輸出功率。

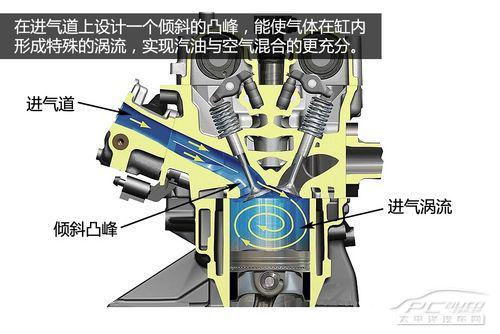

不過(guò),由于國(guó)產(chǎn)的1.4TSI發(fā)動(dòng)機(jī)取消了“分層燃燒”,進(jìn)氣歧管的翻板也被取消,同時(shí)對(duì)進(jìn)氣歧管的設(shè)計(jì)做了相應(yīng)的改進(jìn),如在進(jìn)氣道外緣的氣門(mén)座上設(shè)計(jì)一個(gè)傾斜的凸峰,可以使進(jìn)氣缸內(nèi)形成特殊的渦流,讓汽油與空氣混合得更充分。而“小截面,增流速”、“大截面,增流量”的進(jìn)氣效果,可通過(guò)節(jié)氣門(mén)來(lái)實(shí)現(xiàn)。

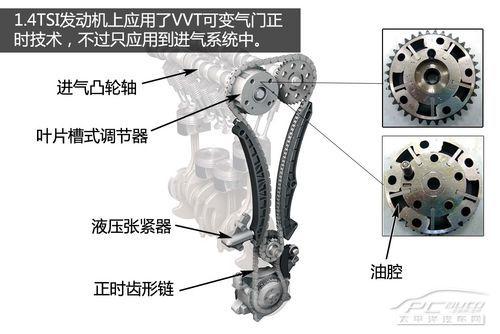

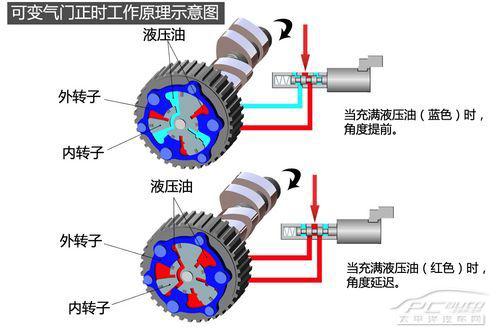

● 進(jìn)氣門(mén)可變正時(shí)

EA111系列1.4TSI發(fā)動(dòng)機(jī)上也應(yīng)用了VVT可變氣門(mén)正時(shí)技術(shù),不過(guò)只應(yīng)用到進(jìn)氣系統(tǒng)上,即進(jìn)氣可變氣門(mén)正時(shí)。這套系統(tǒng)主要通過(guò)ECU電子控制單元、葉片槽式調(diào)節(jié)器、凸輪軸調(diào)整電磁閥等元件實(shí)現(xiàn)氣門(mén)正時(shí)的連續(xù)可變。

葉片槽式調(diào)節(jié)器結(jié)構(gòu)。由外殼體、內(nèi)部葉片轉(zhuǎn)子以及位于葉片轉(zhuǎn)子內(nèi)部的鎖銷(xiāo)組成。外殼體與外部的正時(shí)齒輪固定,由曲軸帶動(dòng)。而內(nèi)部的葉片則直接與進(jìn)氣門(mén)凸輪軸固定,并與之一同旋轉(zhuǎn)。

首先通過(guò)ECU分析凸輪軸位置傳感器、曲軸位置傳感器、節(jié)氣門(mén)位置傳感器等相關(guān)元件反饋的信息,再與ECU存儲(chǔ)的最佳參數(shù)對(duì)比后,發(fā)出指令控制凸輪軸調(diào)整電磁閥。然后通過(guò)雙油道機(jī)油壓力差值來(lái)驅(qū)動(dòng)調(diào)節(jié)器中的葉片,帶動(dòng)凸輪軸旋轉(zhuǎn)改變進(jìn)氣相位實(shí)現(xiàn)氣門(mén)正時(shí)的“提前”或者“滯后”,從而實(shí)現(xiàn)氣門(mén)正時(shí)的連續(xù)可變,正時(shí)相位調(diào)節(jié)角度范圍可達(dá)20°的凸輪軸角。福特GTDi發(fā)動(dòng)機(jī)進(jìn)排氣門(mén)都有可變氣門(mén)正時(shí),可調(diào)角度均為50度。

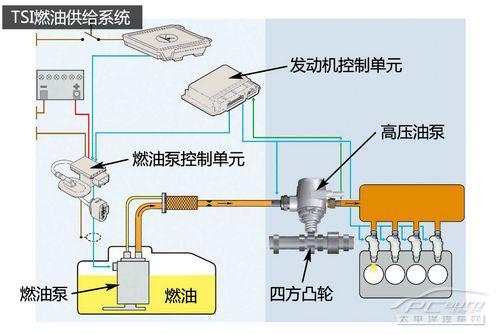

● TSI燃油供給系統(tǒng)

直噴發(fā)動(dòng)機(jī)的燃油供給系統(tǒng)是能否實(shí)現(xiàn)缸內(nèi)直噴最為關(guān)鍵的一部分。燃油要噴入壓力非常高的氣缸內(nèi),就必須具備足夠的噴射壓力;而且為了保證缸內(nèi)直噴的燃燒效率,噴油系統(tǒng)還需要對(duì)噴射的燃油進(jìn)行精確的控制,這對(duì)噴油嘴的設(shè)計(jì)要求更高。

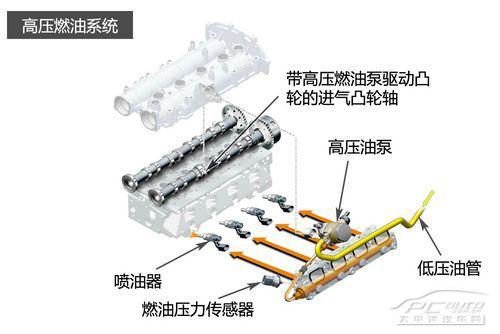

1.4TSI發(fā)動(dòng)機(jī)配備高壓燃油系統(tǒng)和低壓燃油系統(tǒng),燃油箱里的燃油泵和高壓燃油泵可以根據(jù)發(fā)動(dòng)機(jī)實(shí)際需求定時(shí)定量地供給燃油。

高壓燃油系統(tǒng)。在低壓油泵將燃油送到高壓泵之后,根據(jù)發(fā)動(dòng)機(jī)的負(fù)荷,壓力可以在50bar-100bar之間調(diào)節(jié)。高壓油泵里集成了燃油壓力調(diào)節(jié)閥和限壓閥,可以為系統(tǒng)提供過(guò)壓保護(hù)。

高壓油泵。高壓燃油泵是燃油加壓的關(guān)鍵環(huán)節(jié),TSI的高壓燃油泵是一個(gè)結(jié)構(gòu)簡(jiǎn)單的單柱塞泵,泵成一定角度安裝在氣缸蓋罩上,靠進(jìn)氣凸輪軸上的四方(四點(diǎn)式)凸輪來(lái)驅(qū)動(dòng)。四點(diǎn)式凸輪可使油泵供油行程和各缸相應(yīng)噴油過(guò)程同步,各缸噴油均勻性和重復(fù)性比較好。

噴油嘴。噴嘴的噴油壓力最高達(dá)100 bar,而進(jìn)氣歧管?chē)娚浞绞降膰娚鋲毫σ话阒挥?bar。1.4TSI發(fā)動(dòng)機(jī)的噴油嘴采取6孔噴嘴模式(GTDi使用的噴油嘴是7孔噴油嘴),可以防止在節(jié)氣門(mén)全開(kāi)或在預(yù)熱催化轉(zhuǎn)化器過(guò)程中,油束覆蓋整個(gè)活塞頂部。

總結(jié):1.4TSI發(fā)動(dòng)機(jī)集合了渦輪增壓、缸內(nèi)直噴、可變氣門(mén)正時(shí)等先進(jìn)技術(shù),使得這款小排量的發(fā)動(dòng)機(jī)具有大功率、高扭矩和低油耗等特點(diǎn)。與市面上主流的2.0L自然吸氣發(fā)動(dòng)機(jī)相比,1.4TSI發(fā)動(dòng)機(jī)的最大功率基本達(dá)到2.0L自然吸氣發(fā)動(dòng)機(jī)的水平,最大扭矩甚至超越它們。

-

發(fā)動(dòng)機(jī)

+關(guān)注

關(guān)注

33文章

2519瀏覽量

70406 -

大眾

+關(guān)注

關(guān)注

1文章

790瀏覽量

34259 -

渦輪增壓

+關(guān)注

關(guān)注

1文章

79瀏覽量

5456

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

虹科免拆案例 | 2013款大眾輝騰車(chē)發(fā)動(dòng)機(jī)抖動(dòng)

搭載第五代EA888發(fā)動(dòng)機(jī)的上汽大眾途昂Pro正式亮相

上汽大眾途昂Pro首發(fā)搭載第五代EA888發(fā)動(dòng)機(jī)

汽車(chē)發(fā)動(dòng)機(jī)是如何工作的

全球53種汽車(chē)發(fā)動(dòng)機(jī)技術(shù)匯總

渦軸發(fā)動(dòng)機(jī)的細(xì)節(jié)圖

航空領(lǐng)域發(fā)動(dòng)機(jī)傳感器的應(yīng)用

氣密測(cè)試解決方案---汽摩發(fā)動(dòng)機(jī)

ECU與發(fā)動(dòng)機(jī)噪音的關(guān)系

全柴發(fā)動(dòng)機(jī)和云內(nèi)發(fā)動(dòng)機(jī)哪個(gè)好

直噴發(fā)動(dòng)機(jī)和電噴發(fā)動(dòng)機(jī)的區(qū)別

虹科免拆診斷 | 2012 款大眾速騰車(chē)發(fā)動(dòng)機(jī)偶爾抖動(dòng)

五分鐘看懂大眾1.4TSI發(fā)動(dòng)機(jī)

五分鐘看懂大眾1.4TSI發(fā)動(dòng)機(jī)

評(píng)論