日前,筆者有幸參觀了位于廣州南沙的廣汽豐田工廠,近距離地觀察和了解到廣汽豐田在今年三月的全球豐田質量檢查中,兩條生產線的出廠產品的品質“零缺陷”背后的秘密。“零缺陷”的背后永遠不含有運氣成分,而是十二年甚至更長時間淬煉的“匠心質造”功力,這是我此行的最大感受。

其實在還未進到工廠的時候,我就感受到了員工對自己產品的滿滿的信任。這是我無意間觀察到的,在廣汽豐田的公司車位上,居然清一色的全是廣豐自己生產的轎車,雖然內部員工有購車折扣,但這也是在別的工廠很難看到的景象。在深入了解過后還能義無反顧的選擇,這讓人看上去很安心,就像外面餐館,如果老板能在午餐的時候不是開小灶,而是同樣地吃餐廳出的菜品,不是讓人看起來更安心嗎?

消費者對于品質的追求,是生產者的生產目標,更是企業長久發展的保障,但是對于汽車這種這么復雜的產品來說,如果要做到保證質量,必然對生產效率會有所影響;如果為了提高效率,而忽略了品質,對企業的口碑更加不利。怎么把握這兩者的平衡,又將兩者做到極致呢?

這個問題早有了答案,“豐田生產方式”應該許多人都有聽說過,也是非常有名的管理方式。“自働化”是豐田生產方式的重要支柱。自働化的關鍵在于賦予機器于以人的智慧,使人與設備有機聯系起來,在 “自働化”思想中,人和機器要能夠判斷工序的好壞,發現問題時能夠及時停止并進行改善,不讓質量問題流入下一道工序,從而在過程中最大限度提升品質水平,而不是依賴于檢查來發現問題,這不僅浪費時間,而且在不及時解決的情況下會生產出更多不合格的產品,為了杜絕這些問題的產生,豐田選擇利用“自工序完結”工作方式來改善。

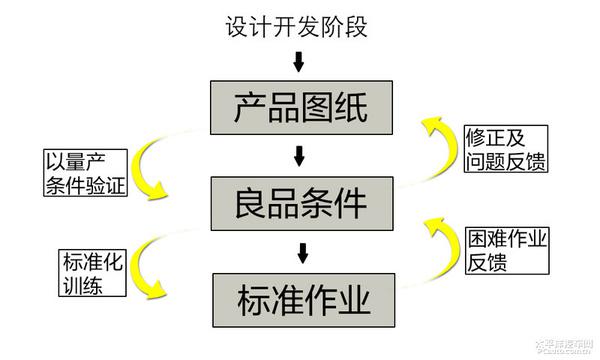

所謂“自工序完結”就是員工通過按照“良品標準”完成好自己工序上的任務,不將問題留到后一個工序。而設計部門、工藝部門和制造部門都在為生產現場創造能夠實現標準作業的良品條件。

而良品條件的制定貫穿著豐田整個汽車制造工序。

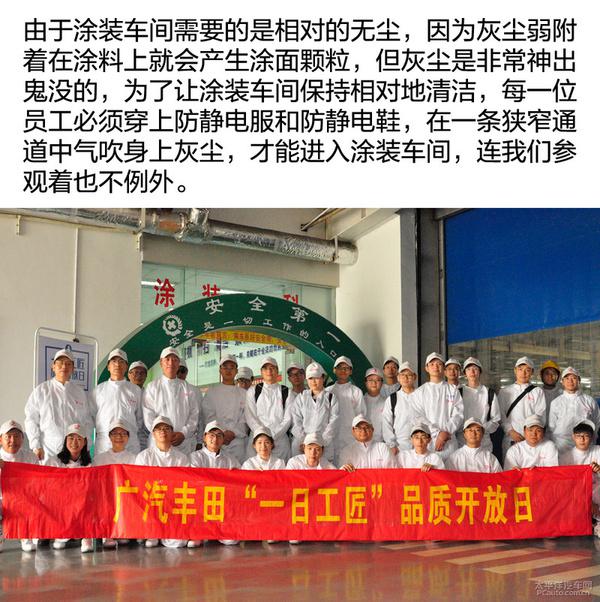

在汽車整個生產布局中,一共可以分為沖壓、焊接、涂裝、成型、總裝、檢查這六個部分,在活動中,豐田的員工向我們介紹了一些改善缺陷率的相關細節。這次參觀,我們只參觀了兩個生產車間,分別是涂裝車間和總裝車間。

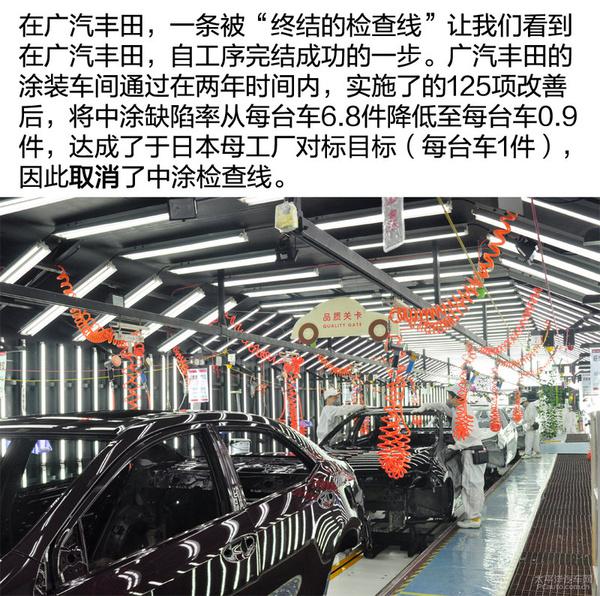

在涂裝車間的125項改善中,廣汽豐田向我們介紹了其中的兩項項改善。

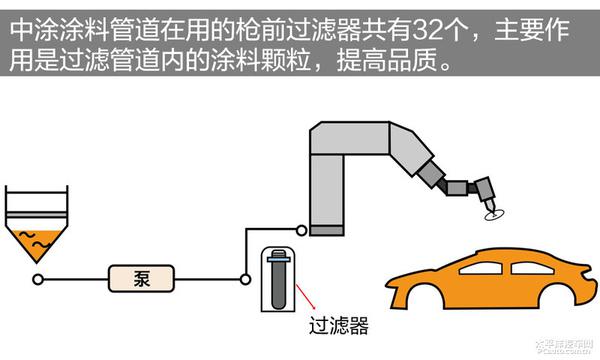

1.縮短噴槍過濾器更換周期。

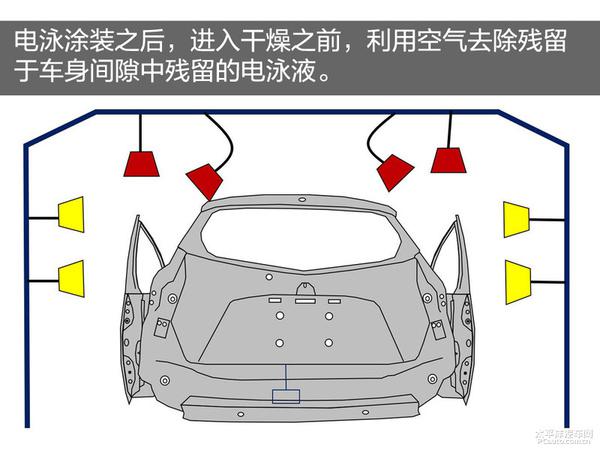

2.安裝氣吹裝置改善電泳流掛

電泳流掛改善措施一:安裝防流掛治具,將會滴到車身的涂料通過防流掛治具滴到別的地方。

電泳流掛改善措施二:安裝氣吹裝置。

涂裝車間其他工序也持續挑戰“零缺陷率”。在底漆電泳之后的密封膠工程,最可能發生漏水缺陷。廣汽豐田的工匠們正在推進“挑戰1000天零漏水”活動,已達成了超過800天零漏水紀錄。目前,廣汽豐田涂裝車間的不良率是0.004件/臺,是行業平均水平的五分之一(0.02件/臺),處于國內外領先水平。

由于保密原因和時間關系,涂裝車間125項的改善措施沒法一一向我們展示,但是由此可以看到廣汽豐田對品質追求到底的決心。

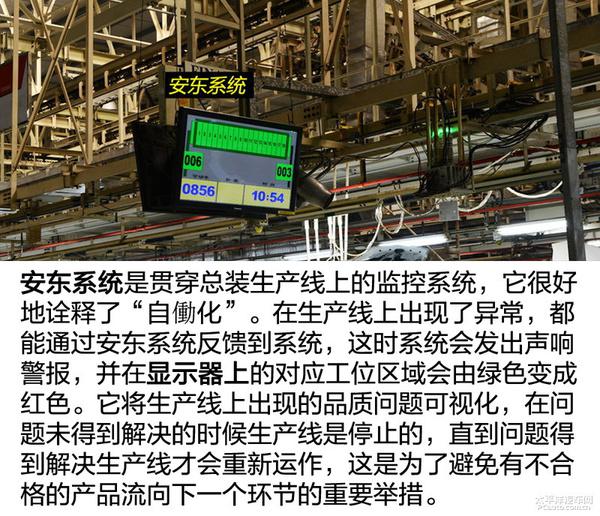

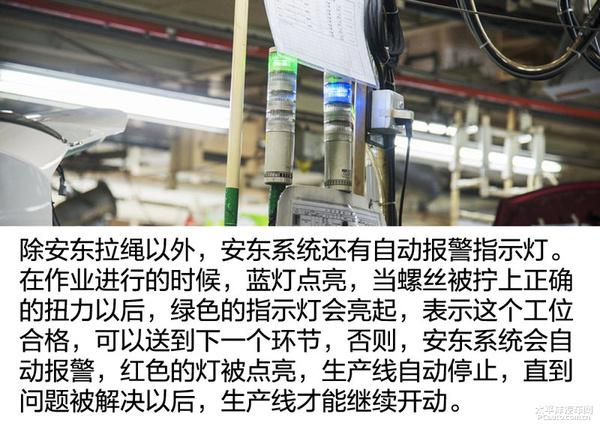

經過焊接完成的沖壓件進行了涂裝以后,這部分車身被運送到總裝車間進行總裝,總裝車間同樣有著嚴格的工作節拍,他們是怎么保證成品質量實現自工序完結的呢?除了對人才的培訓、“良品標準”的制定、不斷地對工作條件細節改善等等條件外,還有一個非常值得一提的是總裝車間的安東系統。

“自働化”的思想中,人和機器要能夠判斷工序的好壞,發現問題時能夠及時停止并進行改善,不讓質量問題流入下一道工序,從而在過程中最大限度提升品質水平,而不是依賴于檢查來發現問題。

●體驗生產線

由此可見,推行“自工序完結”,人的作用是非常重要的,每個人都要能判斷工序的好壞,并能制造出符合“良品標準”的合格產品,所以員工培訓是非常重要的。

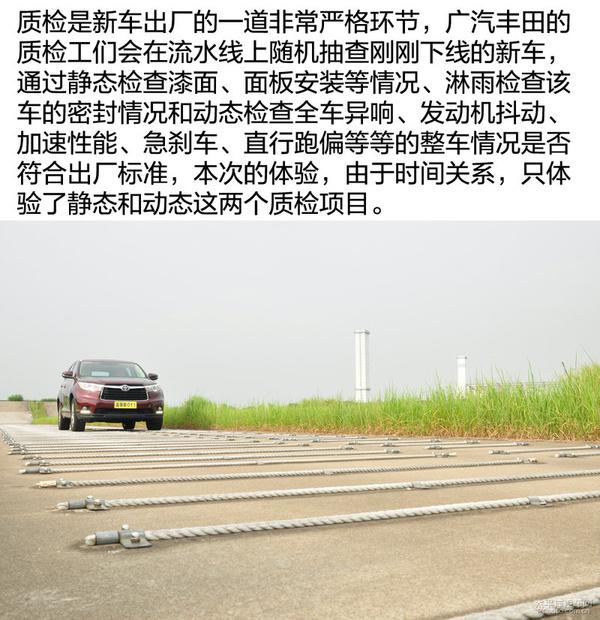

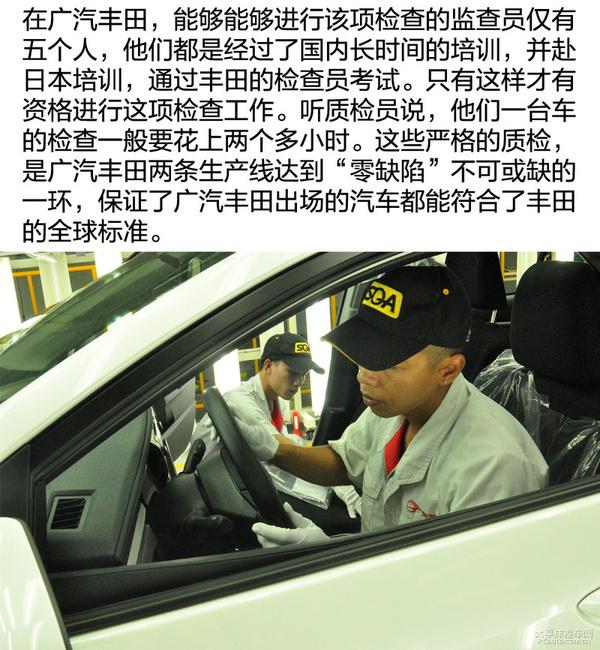

●質檢

●總結

我家小時候的電視機至今還在,除了款式舊了點,顯示得不高清外,基本沒有出現過故障;也許它不是性能很好的電視,甚至已經荒廢了好久,但在心里這個電視機的品牌早已經成為我首選電器品牌,這是品質給一個品牌帶來不可取代的價值。或許若干年以后,在我們安享晚年時,子孫們看著車庫的老漢蘭達,心里或許也會萌生同樣的情感。

-

豐田

+關注

關注

6文章

781瀏覽量

40922 -

廣汽

+關注

關注

0文章

268瀏覽量

8715

發布評論請先 登錄

相關推薦

廣汽本田和廣汽豐田全固態電池技術取得突破性進展

廣汽豐田鉑智3X亮相,搭載Momenta智駕大模型

廣汽埃安泰國智能工廠正式竣工投產

廣汽豐田攜手Momenta推出端到端全場景智能駕駛方案

秘密背后的秘密-高速PCB的層疊確認時,工廠為何不寫銅箔類型

廣汽豐田工廠初體驗:解讀“零缺陷”背后的秘密

廣汽豐田工廠初體驗:解讀“零缺陷”背后的秘密

評論