以半導體為根基的第三次產業革命浪潮在人工智能和大數據的助力下不斷引爆,但眼見摩爾定律瀕臨極限,新材料的革新勢必再上一個階梯。從 1997 年 IBM 以“銅”取代“鋁”后,二十年后的今天,屬于“鈷”的時代在半導體產業正式登場,將挑起產業轉折點的跨時代任務!

半導體產業在這幾年有不少關鍵轉折點出現,但多半是在晶體管架構、設備技術上,如 3D 立體式鰭式晶體管 FinFET 接棒 2D 平面晶體管架構、 3D NAND 架構取代傳統的 2D NAND 技術,這種立體式架構的革新讓半導體制程順利走入 14/16 納米等高端技術。

另外,荷蘭企業 ASML 的 EUV 光刻機即將在 7 納米工藝技術上實現量產,這些都在半導體行業中都具有跨越時代的意義,值得歷史留名,也因為有這些轉折點的產生,摩爾定律的生命因此延續。

圖丨鈷礦

短短數年,我們經歷了 FinFET 、 EUV 光刻機的成功,而半導體產業的下一個轉折點其實就在不遠處,會是由新材料的革新接棒,“鈷”時代即將登場,逐漸終結“鎢”和“銅”的時代。

10 納米和 7 納米節點進入鈷導線時代,設備龍頭應材推動產業革命的到來

隨著半導體制程朝 10 納米以下發展,原本以“銅”作為導線材料開始暴露導電速率不足等缺點,讓制程工藝技術在 10 納米、 7 納米節點上遇到瓶頸,因此半導體大廠和設備大廠紛紛投入新材料研發,突破半導體制程技術的限制。

美國公司應用材料(Applied Materials, Inc)是全球半導體設備龍頭,每年投入的研發經費十分可觀,也是最早投入以“鈷”作為導線材料取代傳統“銅”、“鎢”的半導體技術大廠之一,現在,這樣的產業革命已經即將要落實在商用化芯片,具有劃時代的意義!

在 10 納米、 7 納米等先進工藝下以“鈷”作為導線材料,可以達到導電性能更強、功耗更低,芯片達到體積更小的目標,應材解釋,這就是推動“PPAC”(效能 performace、功耗 power、面積 area、成本 cost)不斷往前,未來甚至往下做到 5 納米、 3 納米工藝節點。

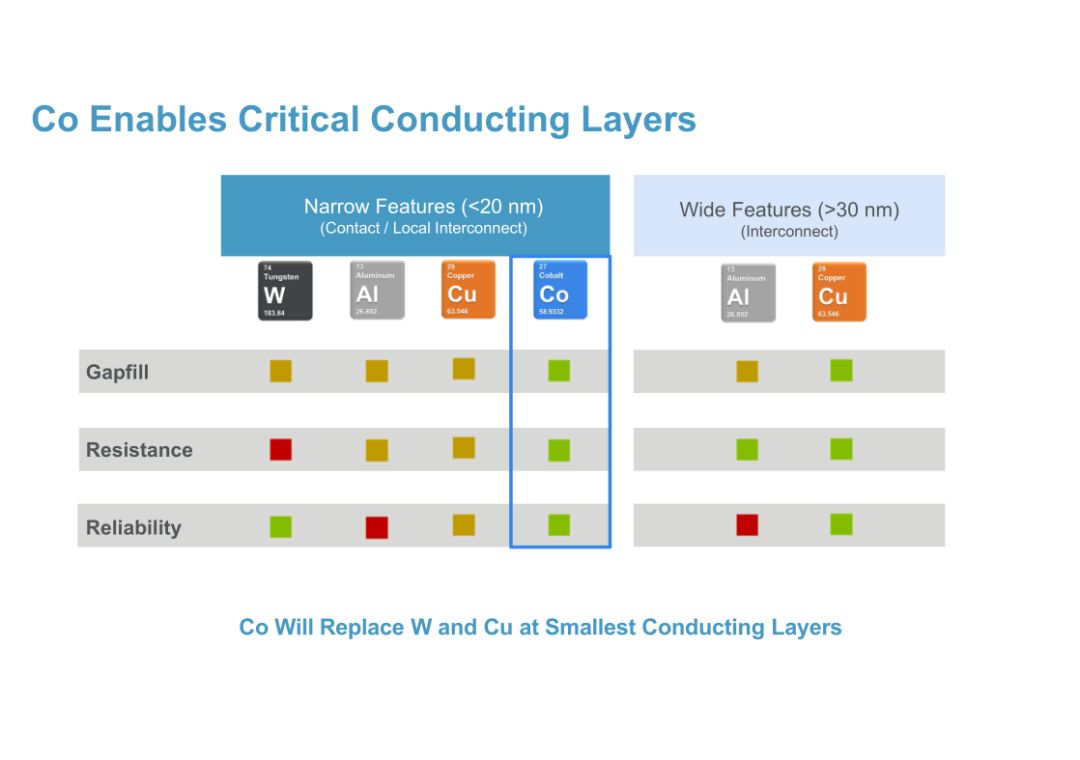

應用材料解釋,不像是晶體管的體積越小,效能會越高,在金屬鍍層的接點和導線上,反而是體積越小,效能越差,如果把導線比喻成吸管,吸管越小是越容易阻塞,因此,導線材料的選擇上有三個關鍵參考點,分別是填滿能力、抗阻力、可靠度。

在 30 納米以上的工藝技術,“鋁”在填滿、可靠度兩方面表現不佳,但“銅”則是十分稱職,因此仍扮演很重要的材料。

然進入 20 納米以下高端工藝后,無論是鎢、鋁、銅的表現其實都不理想,相較之下,“鈷”在填滿能力、抗阻力、可靠度三方面是異軍突起,尤其在半導體 10 /7 納米以下的高端技術,“鈷”是新一代導線材料之王。

圖丨鎢鋁銅鈷的比較

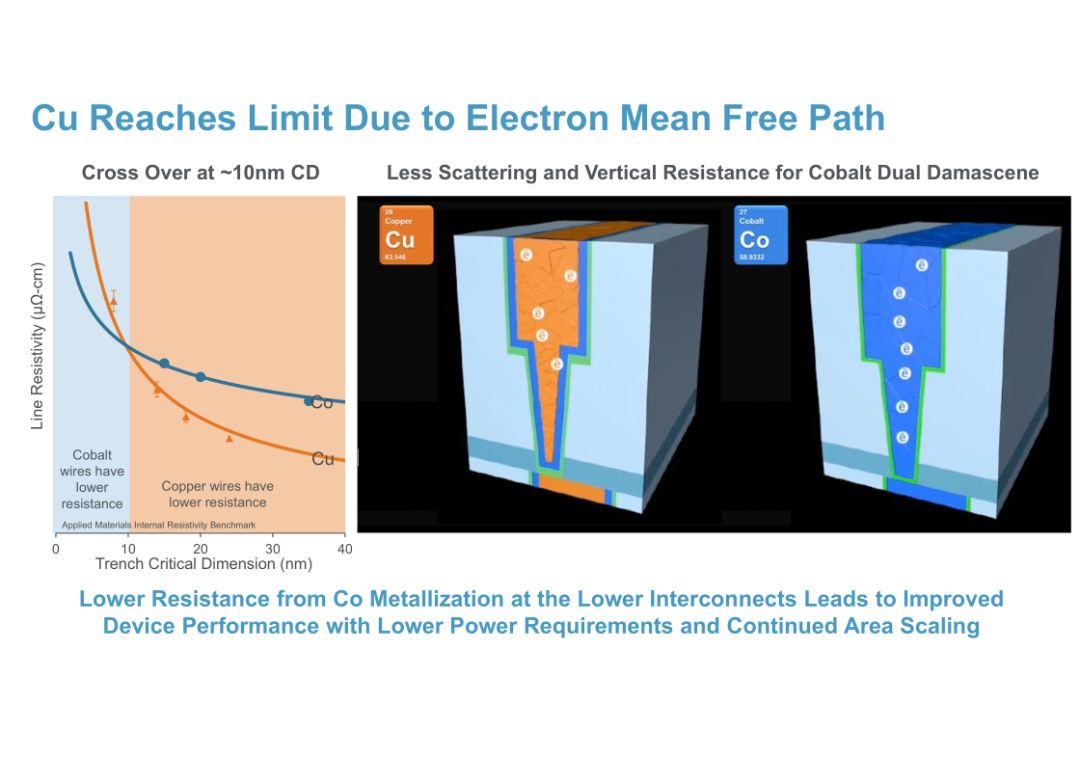

應材分析,晶體管的關鍵臨界尺寸(Critical Dimension)是在 15 納米左右,意思是到了該尺寸時,鈷與銅的性能參數比達到交叉點,而所謂晶體管的關鍵臨界尺寸,與制程技術工藝節點之間的比例約是 2 比 1,意思是,當 15 納米是使用銅材料的關鍵臨界尺寸極限,放大到制程工藝節點上,瓶頸就是 7 納米左右。

關于“鎢”時代的登場,應材進一步表示,在芯片關鍵臨界尺寸的微縮上,“鎢”與“銅”兩個金屬材料在 10 納米以下已經無法完成微縮任務,因為其電性在晶體管接點與局部中段金屬導線制程上已逼近物理極限,“鎢”與“銅”再也無法導入成為接口,這就成為 FinFET 無法發揮完全效能的一大瓶頸。

而“鈷”這個金屬剛好能消除這個瓶頸,但也需要在制程系統策略上進行變革,隨著產業將結構微縮到極端尺寸,這些材料的表現會有所不同,而且必須在原子級上,有系統地進行工程,通常是在真空的條件下進行。

英特爾于 IEEE 國際電子元件會議上首度揭露鈷材料細節,將采用 10 納米節點

應材在 2013 年就投入“鈷”材料的開發,花了很多時間通過客戶認證,進而導入客戶端協助高端工藝的芯片商用化。而究竟是哪些客戶使用了“鈷”這個深具產業轉折點的新材料在關鍵的半導體制程上?

雖然應材表示不能評論客戶的技術。但聰明的讀者可以推論,眼下有 7 納米和 10 納米技術即將問世的半導體大廠,當屬臺積電、三星、英特爾,其中,英特爾在 IEEE 國際電子元件會議(IEDM)上,已經公開揭橥了“鈷”材料的奧妙。

英特爾已經在 IEEE 上透露,將在 10 納米工藝節點的部分互連層上,導入鈷材料的計劃細節,在 10 納米節點互連的最底部兩個層導入鈷材料,可以達到 5~ 10 倍的電子遷移率改善,并且降低兩倍的通路電阻,這算是眾多半導體制造大廠中,第一個公開討論分享鈷材料使用在制程技術上的細節的企業。

圖丨鎢和銅的遷移狀況比較

回顧半導體產業上一波的材料革新是 15 ~ 20 年前的 0.13 微米關鍵制程。在 0.13 微米以前,是使用鋁作為導線材料,但 IBM 率先導入銅制程,讓金屬導線的電阻率降低,且訊號傳輸速度和功耗成長,在半導體史上是劃時代的一頁。

半導體業者分析,銅離子的擴散系數高,容易進入介電或是硅材料中,導致電性飄移或是制程腔體遭到污染,但當時的 IBM 研發出雙鑲嵌法(Dual Damascene),先蝕刻出金屬導線所需之溝槽與洞(Trench & Via),并沉積一層薄薄的阻擋層(Barrier)與襯墊層(Liner),之后再將銅回填,如此一來便可防止銅離子擴散,成功迎來半導體的銅制程時代。

20 年后的今日,半導體材料再度出現變革,在制程技術上導入“鈷”作為新的導體材料,設備商也將迎來新的商機。業界預期,“鈷”金屬材料將從 7/10 納米起步,開始進入半導體導線制程,預計在 5 納米工藝結點以下,會擴大采用“鈷”材料。

針對“鈷”材料,應材有一系列的半導體設備作為對應,包括 Endura 平臺上的物理氣相沉積(PVD)、原子層沉積(ALD)、化學氣相沉積(CVD)等機臺設備。應材的 Endura 平臺是半導體產業史上最成功的金屬化系統,累積 20 年來全球有 100 個客戶使用超過 4,500 臺的 Endura 系統。

圖丨應用材料Endura 系統

再者,應材也界定出一套整合性的鈷組合產品,包括 Phroducer 平臺上的退火、 Reflexion LK Prime CMP 平臺上的平坦化,以及 PROVision 平臺上的電子束檢測,這套整合材料解決方案是針對 7 納米和以下的制程,可以加速芯片效能,且縮短產品上市的時間。

半導體面臨近 20 年來最重要的材料變革,可以看見技術推進之手已經換人,象征產業領航者的更迭。進入 7 納米工藝以下,半導體技術難度快速竄升,包括英特爾的 10 納米延遲多年尚未問世,也透露摩爾定律推前的難度大增。

另一個趨勢是半導體設備大廠在產業轉折當下,扮演越來越重要的關鍵角色,像是 ASML 為了解開 EUV 光刻機的瓶頸,曾找來英特爾、臺積電、三星三大客戶的集資研發,如今 EUV 光刻機即將進入 7 納米芯片生產。

再者,應材在半導體關鍵材料“銅”進入“鈷”的時代,也扮演領航者的角色,提前多年就大舉投入研發,如今將伴隨英特爾、臺積電、三星的 7 納米和 10 納米芯片進入商用化,具有舉足輕重的地位。

在“后摩爾定律”世代中,為了延續該定律產業產生的經濟效益,半導體產業各個環節無不卯足全力接棒演出,晶體管架構的改變、 EUV 光刻機的誕生、過往不被重視的封裝技術也躍升成為主流技術,而材料更是關鍵環節。“鈷”材料從 7 納米為起始點,將在 5 納米、3 納米中扮演主流角色,引領未來 10 年的半導體產業時代。

-

英特爾

+關注

關注

61文章

9955瀏覽量

171709 -

半導體

+關注

關注

334文章

27320瀏覽量

218282

原文標題:“鈷”榮登新一代半導體導線材料之王,將終結近 20 年的“銅”時代,挑起續命摩爾定律重任

文章出處:【微信號:Anxin-360ic,微信公眾號:芯師爺】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

電阻率對電力傳輸的影響 電阻率在半導體材料中的應用

第三代半導體和半導體區別

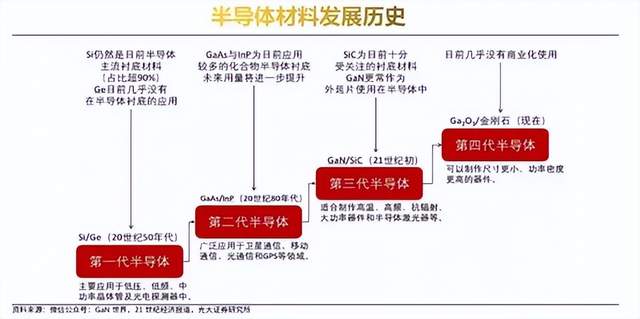

簡述半導體材料的發展史

一、二、三代半導體的區別

半導體發展的四個時代

半導體發展的四個時代

半導體襯底材料的選擇

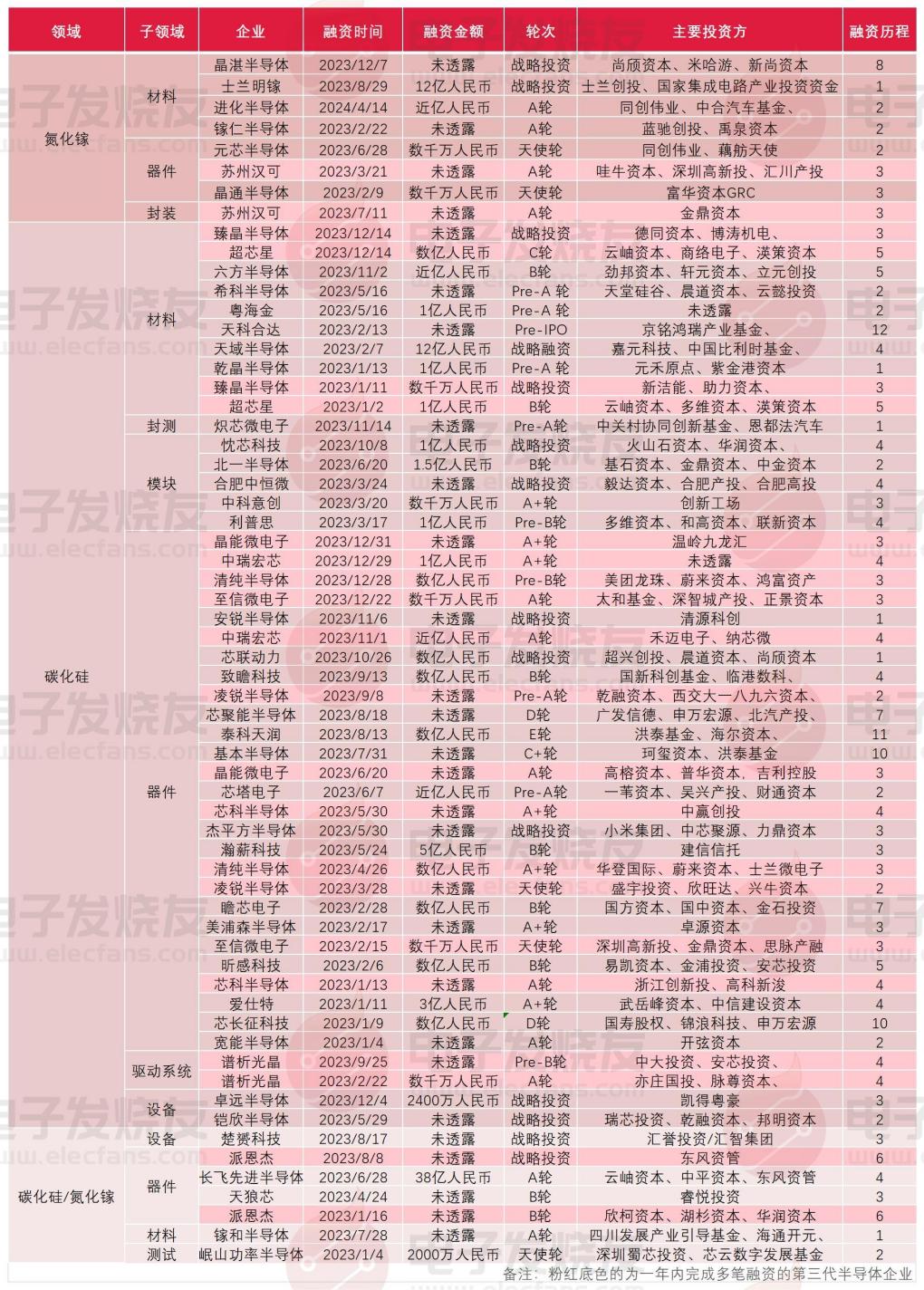

2023年第三代半導體融資超62起,碳化硅器件及材料成投資焦點

“鈷”時代正式登場 成新代半導體導線材料之王

“鈷”時代正式登場 成新代半導體導線材料之王

評論