物聯網 (IoT) 和工業 IoT (IIoT) 目標相同,都是將傳感器數據流轉化成有用的信息。但是,對于開發人員來說,最大的區別在于基本要求,包括電源、連接性及設計可靠性和穩健性。

IoT 要求尺寸小、電池供電以及無線連接,這表示要使用帶一體式射頻子系統的低功耗 MCU 進行藍牙或 Wi-Fi 通信。與此相反,工作條件惡劣、大量本地傳感器和舊版系統這三方面的綜合作用,則推動了對穩健互連及使用能夠卸載傳統 PLC 的邊緣設備的需求。

本文將解決 IIoT 應用相對于消費類 IoT的一些獨特要求。這表明,盡管有額外要求,開發人員仍能找到各種各樣的解決方案來滿足針對任一領域之應用的特定要求。

消費類和工業 IoT 之間的差別

IoT 和 IIoT 的應用目標相似,都是力爭從由傳感器采集的數據流中獲取有用的信息。二者均依賴于外設設備直接或通過一些中間資源與高級應用通信時所用的多層方法。但是,除了這些相似性之外,它們各自要求的性質導致外設設備的設計和連接性存在本質區別。

例如,針對保健和健身的 IoT 傳感器設計通常與在惡劣環境中準確監視和可靠控制工業設備所需的 IIoT 外設傳感器和致動器無相似之處。同樣地,IoT 和 IIoT 網絡的連接性可能會帶來完全不同的要求。

連接性通常代表 IoT 和 IIoT 系統實施之間的特征之一。如下所述,IIoT 在傳統上依賴于可編程邏輯控制器 (PLC) 和其他主機的硬連接,該方法的原理在今天依然很大程度上有效。與此形成鮮明對比的是,面向個人和家居使用的 IoT 應用通常繞著用戶智能手機或其他移動設備上運行的應用轉,并通過藍牙或 Wi-Fi 局域網連接到 IoT 設備或可穿戴設備。

針對家庭或辦公應用的 IoT 設備設計,通常在功率和尺寸方面存在重大限制。對于這些應用,消費者期待大多數 IoT 設備和所有可穿戴設備電池在一次充電后可以長時間供電。針對可穿戴或擺放在家里或辦公室顯眼位置的產品的 IoT 設計,通常在易用性、防水和防塵、最低設計封裝及與其他主流消費產品相關的其他特性方面存在額外的產品工程設計要求。同時,設計成本和簡潔性成為尋求更快交付有競爭力產品之組織十分關切的問題。

低功耗無線 MCU 的出現提供了一種解決方案,可以解決這些經常相互沖突的要求。無線 MCU 通過將射頻子系統與處理器核相集成,提供一種更簡單的方法,不僅減少了零件計數,還消除了與射頻集成相關的設計難題,從而加快了整體開發的速度。

Dialog Semiconductor 的 DA1458x 系列設備等無線 MCU 集成了一個處理器核,藍牙射頻子系統、堅固的單片存儲器和大量模擬和數字外設。MCU 圍繞低功耗 32 位 ARM? Cortex?-M0 處理器核構建,設計用于最大限度降低電池供電產品的功耗。MCU 的一體式低功耗藍牙核與射頻子系統僅使用 3.4 毫安 (mA) 進行發射 (Tx) 和 3.7 mA 進行接收 (Rx),MCU 的整體典型功耗分別為 4.88 mA 和 5.28 mA。

存儲器擴展

Dialog 提供針對特定工作要求進行了優化的各種版本的 DA1458x MCU。例如,DA14581 針對無線充電應用進行了優化,而 DA14585 和 DA14586 適用于需要小尺寸、低功耗和大量存儲空間的可穿戴設備和智能家居應用。

Dialog Semiconductor DA14585 包括 96 千字節的 SRAM 工作存儲器;128 千字節的 ROM 用于引導代碼和藍牙棧;以及 64 千字節的一次可編程 (OTP) 存儲器用于應用代碼、藍牙配置文件和配置數據。DA14586 提供與 DA14585 相同的特性,但增加了 2 兆比特片載閃存塊,正常操作期間,對總功耗幾乎不產生影響。

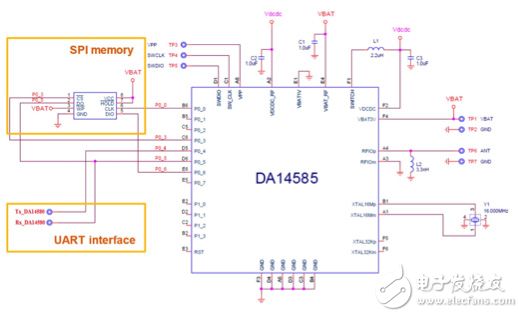

如果設備要求更大的程序內存,開發人員可以使用 MCU 的 SPI 或 I2C 接口輕松添加一個外置閃存設備,如 Winbond Electronics W25X20 2 兆比特閃存或 W25X40 4 兆比特閃存(圖 1)。閃存設備采用 2 x 3 mm 小型無引腳器件 (USON) 包裝,只會讓設計封裝適度增大。另一方面,使用外置閃存會使功率消耗相比較使用 MCU 的 OTP 或 DA14586 的內置閃存時遞增。功耗增加的原因包括:外置閃存較長的 SRAM 加載時間、較高的外置閃存編程電流水平及外置閃存待機時較高的電流水平甚至斷電模式。

圖 1: 對于需要內存多于 Dialog Semiconductor DA14585 等無線 MCU 中所集成內存的 IoT 設備,開發人員可以只通過 SPI 或 I2C 接口連接外置閃存設備。(圖片來源: Dialog Semiconductor)

傳感器數據

對于傳感器數據采集,工程師可以利用集成在 Dialog Bluetooth MCU 等無線 MCU 中的模數轉換器 (ADC)。某些情況下,工程師或許能夠將傳感器輸出直接饋送到 MCU 的 ADC 端口,且可能會通過一個簡單的運算放大器來緩沖。

然而,對于大多數 IoT 應用,有關傳感器負載、線性度、溫度補償、信號擺動、噪聲的問題及其他注意事項需要更多的模擬信號鏈。即使使用可用的模擬前端 (AFE) 設備構建,獨立的傳感器設計也會增加復雜性,經常延誤項目完成。然而,通過利用更多的智能傳感器,開發人員可以快速創建 IoT 設計,其中除了單個無線 MCU 和智能傳感器外,只包括較少的幾個元器件。

智能傳感器結合適當的傳感器與完整的傳感器信號鏈。這些信號鏈針對特定的傳感器類型進行了優化,組合了由功率放大器、過濾器和多路復用器組成的模擬前端,從而向一體式 ADC 提供條件信號。這些智能傳感器通常集成數字信號處理引擎,可以獨立于主機 MCU 之外執行大量傳感器信號處理操作。例如,TDK InvenSense ICM-20789 集成式測量裝置 (IMU) 集成了數字運動處理器,其設計旨在獨立于主處理器之外執行運動處理算法。該設備可以處理數據生成的各個方面 — 從傳感器獲取數據、處理數據以及將數據保存在 FIFO 中供主機 MCU 稍后訪問。

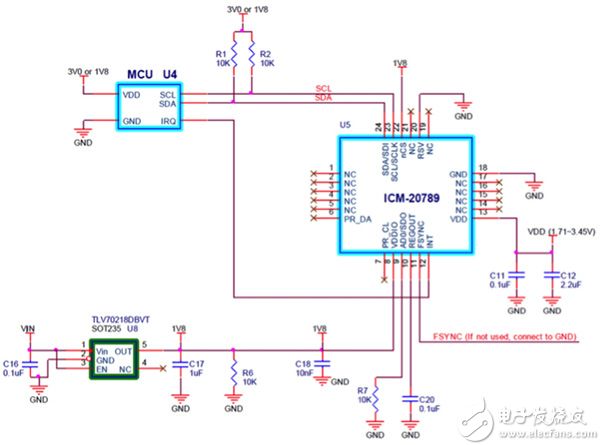

與所有的智能傳感器一樣,ICM-20789 的高集成度及標準 I2C 和 SPI 端口確保快速的設計實現。開發人員只需要額外增加幾個元器件,包括穩壓器 Texas Instruments TLV702 系列低壓差 (LDO) 穩壓器(圖 2)。當數據采集完成時,智能傳感器可以喚醒睡眠的 MCU 來處理數據。

圖 2: 由于 TDK InvenSense ICM-20789 IMU 等智能傳感器的集成度高,開發人員只用幾個元器件便可以實現完整的無線傳感器設備。(圖片來源: TDK InvenSense)

高效的 MCU 低功耗模式和獨立的智能傳感器操作組合為開發人員提供一個強大的平臺進行高能效的 IoT 設備設計。

惡劣環境

與 IoT 應用一樣,IIoT 使用多個數據流提供有用的信息。但是,利用 IIoT,構建出傳感器網絡的開發人員發現自己能夠應對惡劣操作條件、傳感器布置和維護限制及舊版傳感器設備和主機系統的組合。

與大多數 IoT 應用不同的是,電池供電設備在工業環境中通常無法使用。繁忙的操作人員沒有時間更換電池。在塵土飛揚的嘈雜環境中,甚至人工處理這些微型設備都可能成問題。與預期用于此環境的任何電子設備一樣的是,開發人員需要創建能夠應對灰塵、液體、物理應力、電氣干擾等等的穩固機械和電氣設計。

為解決這些狀況,工業自動化設計人員已經使用通過穩健的互連和通信協議硬接線到 PLC 的傳感器模塊進化演變出能夠耐受惡劣環境的解決方案。在互連系統中,M12 已成為工業以太網、模擬接口和數字串聯接口的首選互連解決方案。

M12 互連系統有各種組件和引腳配置可用,為維持各種電壓和電流水平下外設設備的可靠連接提供了一種標準、穩固的解決方案。例如,Molex 1200700156 等 M12 電纜組件具有 IP67 防護等級以及每個觸頭 250 V 和 4 A 的額定電壓和電流。

在通信協議中,IO-Link 同樣出現在工業自動化和 IIoT 部署中。在信號電平處,IO-Link 提供能夠同時支持舊版模擬傳感器系統和最新數字傳感器的標準連接協議。隨著專用 IO-Link 設備的推出,開發人員只需將外設設備 MCU 連接到 Maxim Integrated MAX14827A 等專用的 IO-Link 收發器并在本地主機系統或 PLC 上增加一個諸如 Maxim Integrated MAX14819 的 IO-Link 主設備便可以執行 IO-Link 連接。開發人員使用標準的四觸頭 M12 互連組件(如先前提到的 Molex 1200700156)完成外設傳感器與主機/PLC 之間的 IO-Link 連接。

分布式網關

使用穩固的 M12 互連和 IO-Link 通信可解決工業環境中數據和信號連接的基本要求。IIoT 不僅延續了傳統自動化系統的要求,而且還使用通常更多數量的傳感器設備對其進行了大幅擴展。反過來,外設傳感器和 IO 通道的激增對工業環境帶來了至少物流方面的巨大挑戰。不僅現有的 PLC 存在 IO 過載威脅,而且電纜數量的劇增也會使設施電纜敷設大增。

為了解決與 IIoT 相關的日益增長的傳感器負載,各組織都在尋求可以補償傳統 PLC 的更靈活的方法。在替代方案中,緊湊的 I/O 處理系統提供了現成的解決方案來應對與 IIoT 相關的 I/O 擴展。這些緊湊系統最簡單的作用是用作微型 PLC,為處理超出設施現有 PLC 容量的傳感器饋送激增提供快速解決方案。在工業環境中,組織可以將這些小系統分布到整個設施中,將它們放置在設備附近以減少電纜敷設或與舊版 PLC 串聯以擴展 I/O 通道功能。

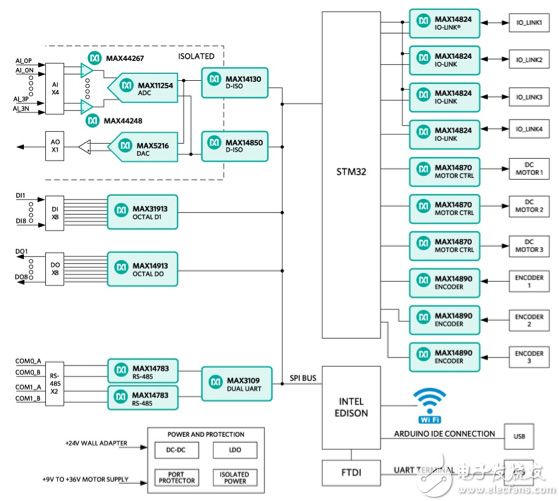

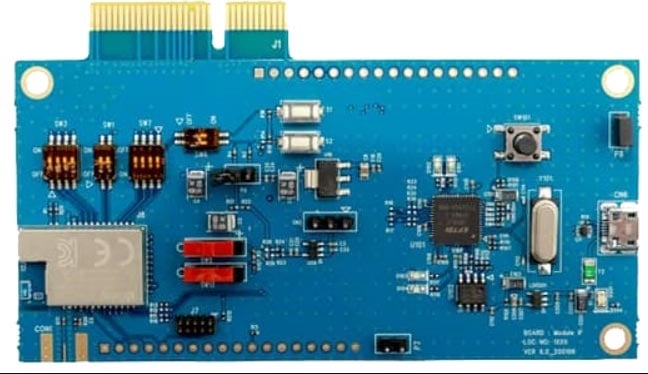

Maxim Integrated Pocket IO 系統等微型 PLC 最簡單的作用是用作 I/O 通道擴展器,以提供大量的數字、模擬和 IO-Link 接口。Pocket IO 平臺提供 30 個 I/O 通道,其中包括模擬 IO、數字 I/O、RS485 通道、編碼器電機控制端口及四個 IO-Link 主通道的組合。平臺的控制程序在平臺三板組合中的主板上所安裝的 Intel Edison 板上運行(圖 3)。

圖 3: Maxim Integrated Pocket IO 組合了在其 Intel Edison 處理器上運行的軟件所控制的各種 IO 通道,從而為 IIoT 網絡提供插入式微型 PLC 解決方案或用作定制 IIoT 網關設計的 IIoT 網絡。(圖片來源:Maxim Integrated)

Pocket IO 平臺利用其豐富的 IO 和程序特性,不僅提供直接替代型解決方案,還為定制要求提供參考設計。

Pocket IO 等平臺不僅減輕了 PLC 增加的 IO 負擔,還提供了一種更簡單的替代方案來進行程序開發。傳統的 PLC 使用一種專用編程語言,比如會使不同 PLC 平臺之間的 PLC 程序遷移變得十分復雜的梯形邏輯。

由于 Pocket IO 等小型系統基于傳統的處理器,開發人員可以使用 C/C++ 等標準語言和熟悉的開發環境對其微型 PLC 和其他邊緣設備進行編程。例如,在 Pocket IO 參考設計中,開發人員可以使用 Arduino 草圖及其集成式開發環境 (IDE) 快速實現功能以處理信號(列表 1)。

// Makes Pocket IO analog input API available

//

#include // no init() method

PioAi pioAi; // instances an analog input interface object

pioAi.init(); // always needed for analog input

// Loads a previously stored calibration for that channel,

// usually done once at setup

//

pioAi.restoreCal(AI0);

while (XXX)

{

// Reads one sample as a raw binary code

//

uint32_t code = pioAi.readCode(AI0, AI_RATE_1_9_SPS);

// The returned code is in offset binary, where 0V is

// 2^23, 12V is 2^23+2^23 = 2^24, and -12V is // 2^23 – 2^23 = 0

//

// In the case of current, the calibration is done is

// firmware, so the returned code is not relevant

// float toVolts = (float) (code – 8388608) * 12.0 / 8388608;

// Or you can do it easier this way, for reading current,

// this is the best way.

// float volts = pioAi.readFloat(AI0, AI_RATE_1_9_SPS);

}

列表 1: 與典型的 PLC 不同的是,Maxim Integrated Pocket IO 等小型網關系統執行用開發人員熟知的編程語言編寫的代碼,從而使開發人員能夠快速寫入諸如以上代碼段的簡單程序,以進行模擬輸入處理。(代碼來源:Maxim Integrated)

邊緣設備靈活性

微型 PLC 和其他 IIoT 邊緣設備起到的作用幾乎不存在于 IoT 應用中。在 IoT 中,Wi-Fi 路由器(及專有中心)在很大程度上僅提供外設設備與互聯網之間的本地連接。相比之下,IIoT 邊緣設備還在為外設設備提供本地處理發揮關鍵作用。

憑借其本地處理能力,邊緣設備使開發人員能夠松開工廠車間傳感器與較高級應用主機或基于云的資源之間的緊密耦合。通過在邊緣設備上運行應用,開發人員可以消除往返于云的回路延時。這樣一來,開發人員就可以實現更快的控制回路,降低關鍵設備及其操作人員旁用戶界面上的報告延時。

將外設與云斷開的能力若維持了關鍵業務的可用性,將提供更多優勢。云服務供應商使用影子設備等功能維持應用的可用性。影子設備位于云中,是相應外設設備的模型,用于追蹤其在正常操作期間的狀態并在云連接失敗時提供設備展示。

相反,Amazon Web Services (AWS) Greengrass 等服務允許邊緣設備提供一些基于云的服務的本地版本,包括機器學習服務。因此,較高級的服務可以在本地繼續運行,盡管云響應時間甚至是可用性發生變化。

在更基礎的層面上,邊緣設備還可以通過在沒有互聯網連接或連接欠佳的遠程位置提供窄帶蜂窩服務等多樣化選項來提高可用性。要為 IIoT 連接提供有效的無線選項,蜂窩服務供應商將迅速采取行動部署 LTE Cat-M1 和 NB-IoT 之類的窄帶蜂窩服務。

這些不同版本的 LTE 專門針對 IoT 應用設計,在使用與低功耗實施一致的更簡單的協議時,提供充足的吞吐量。Pycom G01 和 NimbeLink NL-SW-LTE-SVZM20 等蜂窩收發器模塊實施這些窄帶 LTE 協議,以在 IIoT 網關等主機系統中提供完整的蜂窩子系統并使用標準串行接口進行簡單的硬件集成。

在軟件端,實施也同樣簡單。開發人員可以打開蜂窩會話,并使用 Pycom G01 的簡單 MicroPython 命令傳輸數據。NimbeLink NL-SW-LTE-SVZM20 模塊甚至會提供更簡單的軟件接口,其包括通過共享串行鏈接傳輸的幾個 AT 命令。因此,工程師不費吹灰之力便可在硬件設計或軟件開發中向邊緣設備添加蜂窩連接。

總結

IoT 和 IIoT 目標相同,都是將傳感器數據流轉化成有用的信息。但是,對于開發人員來說,最大的區別在于基本要求,包括電源、連接性及設計可靠性和穩健性。

如上所述,通過解決針對 IoT 或 IIoT 應用的一些獨特要求,開發人員仍然能找到各種各樣的解決方案來滿足針對任一領域之應用的特定要求。

-

Maxim

+關注

關注

8文章

859瀏覽量

87240 -

物聯網

+關注

關注

2909文章

44704瀏覽量

374153 -

IIOT工業物聯網

+關注

關注

0文章

20瀏覽量

4303

發布評論請先 登錄

相關推薦

SiWx917 Wi-Fi6 SoC低功耗無線連接解決方案

支持藍牙5.3,超低功耗Wi-Fi 6模塊,待機可達2年以上

藍牙信號和Wi-Fi信號怎么區分

村田: 遠距、高速、低功耗的Wi-Fi HaLow?通信模塊

Wi-Fi與藍牙的波特率對比分析

Simplelink? CC3301 Wi-Fi 6和低功耗Bluetooth? M.2插入卡

基于Wi-Fi6解決方案開發超低功耗物聯網設備

【新品】完整無線解決方案!Wi-Fi6+藍牙5.4雙模Wi-Fi模塊來襲

BK7238 高度集成的單芯片Wi-Fi802.11n和低功耗藍牙(BLE)5.2 MATTER認證

DA16600 超低功耗 Wi-Fi + 藍牙低功耗模塊開發套件數據手冊

DA16200 超低功耗 Wi-Fi 模塊開發套件 Pro數據手冊

DA16200 超低功耗 Wi-Fi 模塊開發套件數據手冊

低功耗MCU進行藍牙、Wi-Fi通信系統

低功耗MCU進行藍牙、Wi-Fi通信系統

評論