OSP是(Organic Solderability Preservatives) 的簡稱,中譯為有機保焊膜,又稱護銅劑,英文亦稱之Preflux。它的作用是阻擋濕氣,防止焊盤氧化,保持焊接銅面具有良好的可焊性。由于OSP表面平整度好,焊點可靠性高、PCB制造工藝相對簡單、成本低廉,對比其它表面處理PCB優勢明顯,越來越受到業界的歡迎。一般情況下,OSP表面處理的PCB上錫性良好,如PCB生產過程控制不當或SMT使用管控不當都會導致焊接不良的問題。本文根據OSP表面處理PCB的特點及焊接不良案例分析,重點從OSP膜厚度的控制及PCB儲存和SMT使用方面對影響PCB可焊性不良的因素進行分析,并提出一些相應的改善對策。

1.引言

PCB是現代電子產品不可缺少的材料,隨著表面貼裝技術(SMT)、集成電路(IC)技術的高速發展, PCB需要滿足高密度、高平整化、高可靠性、更小孔徑、更小焊盤的發展要求,對PCB表面處理和制作環境的要求也越來越高。OSP表面處理是目前常見的一種PCB表面處理技術,是在潔凈的裸銅表面上,以化學的方法長出一層0.2~0.5um的有機皮膜,這層膜在常溫下具有防氧化、耐熱沖擊、耐濕性,可以保護銅表面發生氧化或硫化的作用,在后續的高溫焊接中,此種保護膜又必須很容易地被助焊劑所迅速清除,露出干凈的銅表面在極短時間內與熔融焊錫結合成為牢固的焊點。OSP表面處理對比其它表面處理有如下優缺點:

a. OSP表面平整均勻,膜厚0.2~0.5um適合SMT密間距元件的PCB;

b. OSP膜耐熱沖擊性能好,適合無鉛工藝及單雙面板加工,并與任意焊料兼容;

c.水溶性操作,溫度可控制在80 ℃以下,不會造成基板彎曲變形的問題;

d.操作環境好,污染少,易于自動化生產線;

e.工藝相對簡單,良率高,成本較低等;

f.缺點是形成的保護膜極薄,OSP膜容易劃傷(或擦傷);

g. PCB經過多次高溫焊接后,OSP膜(指未焊接焊盤上的OSP膜)會發生變色、裂解變薄、氧化,影響可焊性和可靠性;

h.藥水配方種類多,性能不一,品質參差不齊等。

2.問題描述

在實際生產過程中,OSP板容易出現表面變色、膜厚不均勻、膜厚超差(太厚或太薄)等問題;在PCB制作的后期階段,已成型的PCB如儲存和使用不當容易出現焊盤氧化、焊盤上錫不良、不能形成牢固的焊點、虛焊及焊錫不飽滿等焊接問題;SMT生產雙面板第二面及錫爐焊接時容易出現回流焊接不良、焊點漏銅、外觀滿足不了IPC3級標準、錫爐焊接不良率高等問題。

3.案例分析

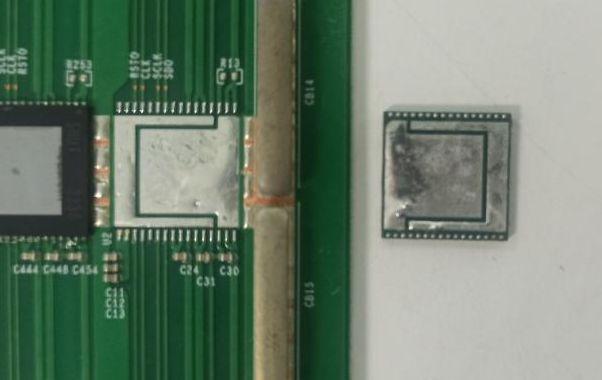

公司某OSP表面處理PCB產品在SMT生產第一面時元件焊盤上錫良好,在生產第二面時出現過爐后連接器及部分位置元件焊盤上錫不良,焊料在焊盤上出現一定的反濕潤和拒焊問題,如下圖1。本案例中的PCB是OSP表面處理方式,SMT制程是無鉛工藝,根據基本焊接原理及實際工程經驗分析,拒焊及反濕潤出現與PCB表面焊盤的可焊性有直接的關系。因此,本案例的分析思路是首先通過外觀檢查,再分別使用異丙醇(清洗IPA)和鹽酸清洗不良焊盤進行可焊性對比,再借助第三方實驗室使用EDS進行成分分析等方法,找出OSP可焊性差的原因,并給出相應的改善對策。

圖1 上錫不良圖片

3.1 分析過程

a.使用顯微鏡觀察不良品,發現PCBA上存在多處潤濕不良,潤濕不良焊盤上呈球狀、不規則網狀,PCB pad呈現明確的不可焊形貌如上圖1。

b. 使用異丙醇(IPA)對潤濕不良焊盤進行清洗,清洗后浸入255OC錫槽5秒鐘。驗證目的:如為異物污染導致的不潤濕,IPA清洗后可以潤濕上錫。結論:IPA清洗無助于焊盤上錫, 說明焊盤不上錫不是異物覆蓋導致的[3],如圖2。

圖2 IPA清洗前后焊盤上錫對比

C.使用鹽酸對潤濕不良焊盤清洗,清洗后浸入255OC錫槽5秒鐘。驗證目的:如為焊盤氧化導致的不潤濕,鹽酸清洗后可以潤濕上錫。結論:鹽酸清洗后焊錫潤濕良好,說明不潤濕焊盤表面存在金屬氧化物,導致焊接過程中焊錫無法潤濕[3],如圖3。

圖3 鹽酸清洗前后焊盤上錫對比

d.對拒焊位置做EDS分析。驗證目的:對拒焊焊盤表面不良位置元素成分進行分析,確定導致上錫不良的根本原因。結論:不上錫焊盤區域銅占絕對優勢,說明未被焊錫覆蓋,無其它金屬污染;拒焊區域焊錫邊緣區域存在碳氧等元素,是焊接過程及空氣中成分影響所致[3],如圖4。

圖4 不良位置EDS分析

e. PCB可焊性測試。依照IPC J-STD-003B中測試A1的方法,對同周期的PCB光板及光板模擬過一次回流焊后再進行可焊性測試。驗證目的:對比光板和模擬過一次回流爐后PCB可焊性的差異。結論:同周期PCB光板,焊盤上錫良好,外觀符合IPC要求,如圖5;經過一次回流之后OSP膜劣化減薄,PCB可焊性變差,部分焊盤潤濕不良,如圖6。

圖5 可焊性試驗同周期光板

圖6 可焊焊性試驗光板模擬過一次回流焊

3.2綜合分析結論

PCB板面存在多處拒焊現象,拒焊區域經異丙醇清洗無效,證明無異物覆蓋焊盤;鹽酸清洗后可以正常潤濕,證明焊盤表面存在金屬氧化物,該氧化層影響焊接效果;對焊盤拒焊區域做EDS成分分析,結果顯示主要成分為銅、碳、氧,

證明拒焊焊盤表面存在金屬氧化層,無其它金屬污染物及其它覆蓋物;對比模擬一次回流焊的光板作可焊性驗證,發現部分焊盤可焊性變差,有潤濕不良的現象。

經過上面的綜合分析,此案例為OSP膜厚不夠及不耐多次高溫導致。新拆封的OSP板保護膜完好,未出現焊盤氧化現象,焊錫潤濕性良好。經過一次回流高溫后OSP膜受熱分解減薄,部分區域OSP膜損耗殆盡,無法有效保護焊盤銅箔導致焊盤氧化,焊接時出現拒焊現象。需要PCB廠商加強OSP工藝過程控制,嚴格管控OSP膜的厚度及均勻性。

4.改進措施

4.1 選擇合適的OSP藥水

OSP 有三大類的材料:松香類(Rosin),活性樹脂類(Active Resin)和唑類(Azole)。目前使用最廣的是唑類OSP。唑類OSP已經經過了約6代的改善,現分解溫度可高達354.9℃[4,5],適合無鉛工藝和多次回流焊接。PCB在生產前需根據產品的生產工藝選擇合適的藥水。

4.2 PCB在生產過程中要嚴格控制OSP膜的厚度及均勻性

OSP工藝的關鍵是控制好保護膜的厚度。膜厚太薄,耐熱沖擊能力差,在回流焊接時,膜層耐不住高溫,裂解變薄,容易造成焊盤氧化,影響可焊性;膜厚太厚,在焊接時,不能很好的被助焊劑所溶解和去除,也會導致焊接不良。

4.2.1 OSP板的生產工藝流程

放板→除油→水洗→微蝕→水洗→預浸→DI水洗→吸干→上保護膜(OSP)→吸干→DI水洗→吹干→烘干→吹干→烘干→收板

4.2.2 影響OSP膜厚的主要因素

a.除油。除油效果的好壞直接影響到成膜質量。除油不良,則成膜厚度不均勻。一方面,可以通過分析溶液,將濃度控制在工藝范圍內。另一方面,要經常檢查除油效果是否良好,若除油效果不好,則應及時更換除油液。

b. 微蝕。微蝕的目的是形成粗糙的銅面,便于成膜。微蝕的厚度直接影響到成膜速率,要形成穩定的膜厚,需要保持微蝕厚度的穩定。一般將微蝕厚度控制在1.0~1.5um 比較合適。每班生產前,需要測定微蝕速率,根據微蝕速率來確定微蝕時間。

c. 預浸。預浸可以防止氯離子等有害離子對OSP缸溶液的損害。OSP預浸缸的主要作用是加快OSP膜厚的形成和處理其它有害離子對OSP缸的影響。預浸劑溶液中有適量的銅離子,能促進絡合物保護膜的生成,縮短浸涂時間。一般認為,由于銅離子的存在,在預焊劑溶液中烷基苯并咪唑與銅離子已有一定程度的絡合。這種有一定程度聚集的絡合物再沉積到銅表面形成絡合膜時,能在較短的時間內形成較厚的保護層,因而起到絡合促進劑的作用。如預浸劑中烷基苯并咪唑或類似成分(咪唑類)含量極少,當銅離子過量時,就會使預浸劑溶液過早老化, 需要更換。因此,需要重點管控預浸液的濃度和預浸時間。

d. OSP主要成分濃度。烷基苯并咪唑或類似成分(咪唑類)是OSP藥液中的主成分,濃度高低是決定OSP膜厚的關鍵。在生產過程中需要重點監控OSP藥水的濃度。

e. 溶液的PH值。PH值的穩定對成膜速率的影響較大,為了保持PH值的穩定,溶液槽中添加了一定量的緩沖劑。一般PH值控制在2.9~3.1,可得到致密、均勻厚度適中的OSP膜。當PH值偏高,PH>5時,烷基苯并咪唑的溶解度降低,有油狀物析出;當PH值偏低,PH<2時,會使用形成的膜部分溶解。所以,需要重點監控PH值。

f.溶液的溫度。溫度的變化對成膜速率的影響也比較大,溫度越高,成膜速率越快,因此,需要控制OSP槽的溫度。

g. 成膜時間(浸涂時間)。在確定的OSP槽液組成、溫度和PH值條件下,成膜時間越長,成膜越厚,因此,需要管控好成膜的時間。

4.2.3 OSP膜厚的檢測 ?

目前大部分PCB廠都是采用UV紫外光譜儀來測定OSP膜厚的,原理主要是利用OSP膜中的咪唑類化合物在紫外區有較強吸收的特性,再通過測定該處極大時的吸光度而折算出OSP的膜厚,這種方法簡單易行,但測試誤差較大。還有一種方法是使用FIB技術測量OSP膜的實際厚度[6]。PCB廠在生產時需要使用合適的方法檢測和管控OSP膜的厚度,確保OSP膜的厚度符合標準要求。

4.3 OSP板的包裝及儲存要求

由于OSP 膜極薄, 若長時間暴露在高溫高濕環境下,PCB 表面將發生氧化,可焊性變差,經過回流焊制程后,PCB 表面的OSP也會裂解變薄,容易導致PCB銅箔氧化,可焊性變差。

4.3.1 OSP板包裝要求

OSP板來料應采用真空包裝,并附上干燥劑及濕度顯示卡。 PCB板與板之間要使用隔離紙隔開,避免劃傷或摩擦損壞OSP膜。

4.3.2 OSP板儲存要求

不能直接暴露在日照環境下,要儲存在相對濕度:30~70%,溫度:15~30℃的環境下,保存期限小于 6個月,建議使用專用的防潮柜儲存。如PCB受潮或過期,不能烘烤,只能退回PCB廠進行OSP重工。

4.4. OSP板在SMT段的使用與注意事項

a. PCB開封前需檢查PCB包裝是否有破損,濕度顯示卡是否有變色,如有破損或變色,則不能使用。開封后8小時內需上線生產,建議使用多少開封多少,未生產完或尾數的PCB要及時使用真空包裝。

b.需要控制好SMT車間的溫濕度,建議車間溫度:25±3℃,濕度:50±10%。生產過程中禁止裸手直接接觸PCB焊盤表面,防止汗液污染,造成氧化,導致焊接不良。

c. 印刷錫膏的PCB應盡快貼裝完元件過爐,盡量避免印刷錯誤或貼裝問題導致洗板,因為洗板會損害OSP膜,如確實要洗板,不能使用高揮發性溶劑浸泡或清洗,建議以無紡布沾75%酒精擦除錫膏,清洗后的PCB在2小時內需完成焊接。

d. SMT單面貼片完成后,需要在24小時內完成第二面SMT元件的貼裝,最長36小時內要完成DIP(插件)元件的選擇焊或波峰焊焊接。

e. 由于OSP表面處理的PCB相對其它表面處理的PCB錫膏流動性會差一些,焊點容易露銅。鋼網開口設計時可適當加大一些,建議按焊盤1:1.05或1:1.1開孔,但需要注意做好CHIP 元件的防錫珠處理。

f. OSP板回流焊時的峰值溫度和回流時間在滿足焊接質量的情況下建議盡量偏制程窗口的下限,峰值溫度和回流時間盡量低一點;生產雙面板時,建議將生產第一面(小元件面)的溫度適當調低一些,兩面的溫度分開設置,減少高溫對OSP膜的損傷。如有條件的,推薦使用氮氣生產,可有效改善雙面OSP板第二面焊盤氧化焊接不良的問題。

5.結論

影響OSP表面處理PCB焊接不良的因素有很多,如OSP藥水的成分和質量、OSP膜的厚度及均勻性、OSP板的包裝和儲存、SMT段的使用與時間管控、以及生產過程工藝參數(如鋼網開口、爐溫等)都有著密切的關系。其中,OSP藥水的質量和OSP膜的厚度及均勻性是保證焊接質量的前提條件,這些PCB制造問題導致的焊接缺陷在SMT生產過程中,通過工藝方法是很難甚至是無法解決的,因此,要提高和保證良好的焊接質量,需要PCB廠嚴格管控PCB制造的關鍵工藝參數,保證OSP膜的質量和PCB的生產質量;生產后的PCB需嚴格按照OSP板的要求進行包裝儲存;SMT在使用時要嚴格按照使用時間進行管控;對鋼網開口、爐溫等工藝參數進行管控和優化,并制定完善的OSP板生產工藝流程。

-

pcb

+關注

關注

4359文章

23448瀏覽量

407846 -

smt

+關注

關注

43文章

3025瀏覽量

71610 -

OSP

+關注

關注

1文章

41瀏覽量

15333

原文標題:OSP表面處理PCB 焊接不良原因分析和改善對策

文章出處:【微信號:pcbems,微信公眾號:PCB商情】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

評論