引言

目前在造紙行業(yè)中,國內(nèi)外大小廠家廣泛采用的仍然是傳統(tǒng)的油加熱和蒸汽加熱造紙烘缸。在多年的生產(chǎn)過程中,傳統(tǒng)造紙烘缸設(shè)備暴露出諸多的不足:能源利用率低、設(shè)備投資大、污染環(huán)境、生產(chǎn)事故頻發(fā)等。隨著近些年國際上能源緊缺現(xiàn)象的加劇以及人們環(huán)保意識的增強,各個工業(yè)部門都在不斷改造老舊的設(shè)備,開發(fā)節(jié)能高效的新型設(shè)備。作為造紙生產(chǎn)線中的耗能大戶,加熱烘缸的改造,需要從根本上改變由熱油和過熱蒸汽作為加熱介質(zhì)的加熱方式,尋找一種簡單方便又無污染的替代方案。

“感應(yīng)加熱”是一種合適的加熱方式,具有熱效率高、加熱均勻、安全等特點,在鋼鐵冶煉、汽車制造等行業(yè)已有成功應(yīng)用。本文將“感應(yīng)加熱”應(yīng)用到造紙烘缸設(shè)備的開發(fā)中,設(shè)計了一個小型試驗紙機中頻感應(yīng)烘缸,并利用SIEMENS S7-200系列PLC產(chǎn)品,開發(fā)了一套成本低、控制精確、操作方便的控制系統(tǒng)。經(jīng)過調(diào)試運行,電磁感應(yīng)烘缸完全可以滿足原有生產(chǎn)工藝的要求,運行穩(wěn)定,節(jié)能效果明顯,可以作為傳統(tǒng)烘缸的替代產(chǎn)品,有廣闊的市場前景。

1 感應(yīng)加熱電源

1.1 感應(yīng)加熱電源原理

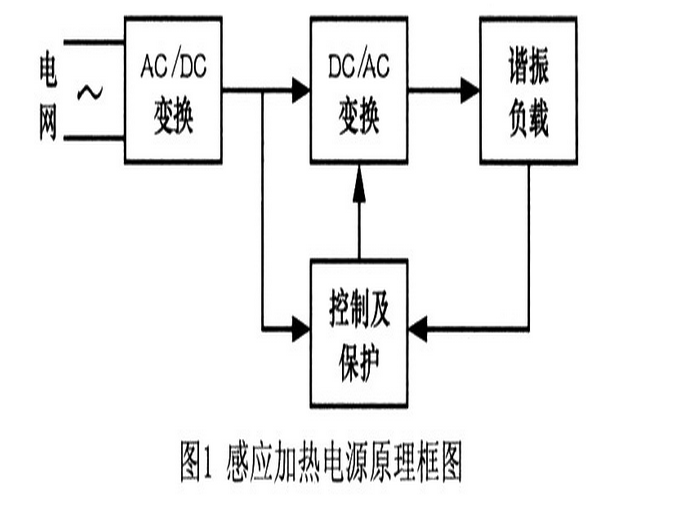

開發(fā)感應(yīng)加熱電磁烘缸,關(guān)鍵是開發(fā)穩(wěn)定可靠的感應(yīng)加熱電源系統(tǒng)。目前各個領(lǐng)域投入使用的感應(yīng)加熱電源,主要結(jié)構(gòu)大致相同,都是由如下的幾部分組成:

(2)逆變電路(DC-AC);

(3)諧振負載電路;

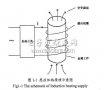

感應(yīng)加熱電源的原理圖如圖1所示。其中,整流變換電路將50 Hz工頻市電轉(zhuǎn)換為直流電;根據(jù)整流得到的直流電壓大小是否可變,整流電路可以分為“可控整流”和“不可控整流”,其中“不可控整流”只需要采用大功率二極管作為整流元件即可,電路結(jié)構(gòu)簡單,可有效降低設(shè)備成本;整流后的直流電再經(jīng)過逆變電路,變換成大小和方向都隨時間變化的交流電,其頻率和幅值可以通過逆變電路控制;按要求得到的交變電流加載到諧振負載電路上,在負載線圈上產(chǎn)生交變的磁場,從而在置于交變磁場中的金屬器件表面產(chǎn)生渦流,完成能量的傳遞,達到加熱金屬器件的目的;“保護控制電路”起保護作用以及調(diào)節(jié)加熱功率的大小。

1.2 串聯(lián)諧振型感應(yīng)電源

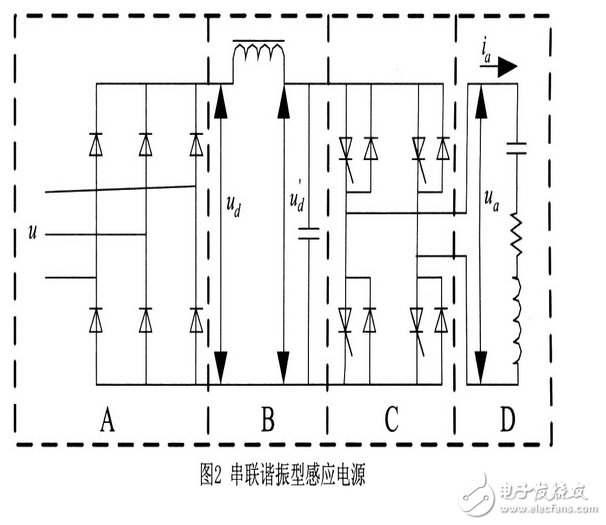

串聯(lián)諧振型感應(yīng)電源又稱“電壓型感應(yīng)電源”,其主電路原理圖如圖2所示。A 區(qū)域部分為三相橋式不可控橋式整流電路,它將工頻交流電整流成脈動的直流電ud;B為直流中間路,它由一個濾波電感和濾波儲能電容組成,它把50Hz工頻網(wǎng)絡(luò)和中頻網(wǎng)絡(luò)隔開,電容很大,它兩端基本上是平滑的直流電壓u'd,此電壓是在逆變電路C還沒有工作前電容器就儲能建立的電壓,以便于啟動逆變電路;C 為單相橋式串聯(lián)逆變電路,它將直流電壓u'd逆變?yōu)橹蓄l方波電壓ud,并把它加到負載電路;負載電路D為電感器和電容器組成的串聯(lián)振蕩電路,它對工件進行感應(yīng)加熱。中頻電壓u'd中含有明的基波和諧波成份:接近諧振頻率的基波電壓加到串聯(lián)振蕩電路時,振蕩電路呈高阻,比基波頻率高幾倍的諧波電壓加到串聯(lián)振蕩電路時,振蕩電路呈現(xiàn)很小的阻抗。所以方波電壓加到串聯(lián)振蕩電路時,感應(yīng)器負載電流ia實際上接近于正弦波。

1.3 逆變調(diào)功

逆變調(diào)功是整流部分不采用相控整流,而是用簡單的不可控整流代替,整流輸出電壓不可控制,通過在逆變過程中改變頻率或者相位角等辦法來實現(xiàn)功率調(diào)節(jié)的方法。常見調(diào)功方法主要有脈沖頻率調(diào)制法(PFM)、脈沖密度調(diào)制法(PDM)、脈沖寬度調(diào)制法(PWM)等。

PWM法是通過調(diào)節(jié)輸出電壓的脈沖寬度以及輸出頻率來實現(xiàn)功率調(diào)節(jié)的。由于改變脈動寬度時,脈沖的周期也變化,頻率相應(yīng)改變,為了區(qū)別于工作頻率不變的移相PWM方法,也稱這種方法為脈沖寬度與頻率混合調(diào)制(PWM&PFM)方法。

一般的逆變器如DC-DC變換逆變器中,常用的移相PWM方法的工作頻率是固定的,不需考慮負載在不同工作頻率下的特性。而串聯(lián)諧振感應(yīng)加熱電源要求其工作頻率必須跟蹤負載的諧振頻率。在串聯(lián)諧振感應(yīng)加熱電源使用移相PWM方法時,通常使某一橋臂的驅(qū)動脈沖信號與輸出電流的相位保持一致,另一橋臂驅(qū)動脈沖信號與輸出電流的相位差則可以調(diào)節(jié),通過改變兩個橋臂開關(guān)器件的驅(qū)動信號之問的相位差,來改變輸出電壓有效值,以達到調(diào)節(jié)功率的目的。由于PWM&PFM 調(diào)功方式具有不可控整流、電路簡單、成本較低、功率調(diào)節(jié)范圍寬、控制電路實現(xiàn)較易、頻率變化不大等優(yōu)點,開發(fā)的電磁感應(yīng)烘缸中將采用此種調(diào)功方式。

2 烘缸設(shè)計及PLC硬件

2.1 電磁烘缸的物理組構(gòu)

在系統(tǒng)生產(chǎn)的過程中,烘缸設(shè)備是需要一直轉(zhuǎn)動的,如何將電感線圈與轉(zhuǎn)動的烘缸設(shè)備組合在一起,既滿足線圈與烘缸設(shè)備之間傳遞能量的需要,又不影響烘缸的轉(zhuǎn)動,生產(chǎn)過程中的引致等操作,在物理實現(xiàn)上還必須簡單實用,這種線圈與烘缸的組合方式稱為電磁烘缸的物理組構(gòu)。

造紙烘缸主要由烘缸體、烘缸罩、以及變頻電機和齒輪箱組成。與傳統(tǒng)的油熱烘缸和蒸汽烘缸不同,電磁烘缸體內(nèi)部不需要通入加熱介質(zhì),不需要封閉,只需要三根輻條支撐在內(nèi)缸體表面即可。烘缸罩位于烘缸缸體的頂部,可以上下活動。當需要引紙時,通過控制箱上的按鈕可以將烘缸罩抬起,此時電磁烘缸停止加熱;當引紙操作完成,正常操作時候,放下烘缸罩,感應(yīng)電路對烘缸加熱。烘缸罩的抬升與降落采用手動方式,配置小型空氣壓縮機。利用上下行程開關(guān),保證烘缸罩降落時與缸體表面有合適的間距。

2.2 造紙生產(chǎn)工藝流程

在造紙生產(chǎn)工藝流程中,紙漿過濾去水之后,形成薄薄的一層附著在傳動帶上。這些潮濕的紙漿先被傳送到幾個烘箱中,經(jīng)初步的烘烤去掉一些水分。烘箱中自上而下吹入100℃以上的熱空氣,熱風的溫度可以調(diào)節(jié)。潮濕的紙漿薄層在熱空氣中一部分水分揮發(fā),水蒸氣隨熱風吹走,達到預(yù)烘干的目的。潮濕的紙張從烘箱中出來以后,再到表面溫度1400℃左右的烘缸上烘烤,去掉剩余的大部分水分。烘缸表面的溫度需要根據(jù)不同的紙張厚度和紙張材質(zhì),以及走紙的速度來上下調(diào)整。

本課題開發(fā)的造紙系統(tǒng),在整個工藝流程中潮濕紙漿薄層成型后,附著在傳送帶上經(jīng)過了三個烘箱。三個烘箱設(shè)備結(jié)構(gòu)基本相同,采用的是電熱烘箱。每個烘箱上部裝有電熱板,通入電流后,電熱板發(fā)熱,從頂部吹入的冷風被加熱成熱空氣,吹到傳送帶上對紙漿薄層進行預(yù)干燥。使用標準的4~20mA電流信號來控制流經(jīng)電熱板的加熱電流,從而實現(xiàn)對加熱功率的控制,調(diào)節(jié)烘箱內(nèi)的溫度。

散熱排濕及空氣循環(huán)系統(tǒng)部為冷空氣進風總管,由鼓風機向其中吹氣。總管分為三個分管,經(jīng)過幾層電熱板進入三個烘箱內(nèi)。在分管的入口處,各有一個插片式擋板,改變擋板的插入深度,可以改變進風量。

冷空氣被電熱板加熱后,熱風對著潮濕紙張吹干去濕,與揮發(fā)的水蒸氣混合,熱風濕度增大,溫度降低;三個烘箱內(nèi)的濕風在烘箱底部經(jīng)排濕口排出。排濕入口處也各裝有一個插片式擋板,可以調(diào)節(jié)排出去的濕風流量,調(diào)節(jié)烘箱內(nèi)的濕度。另外,在排濕口總管的出口處,安裝有抽風機,吸出三個烘箱以及烘缸罩內(nèi)的潮濕空氣。經(jīng)過烘箱后的潮濕空氣,雖然溫度有一定降低,但是仍然有相當部分的熱量,全部排出不再利用從節(jié)能的角度看有些浪費。因此設(shè)計了潮濕熱風的回流,在排濕總管上分出一部分重新進入進風總管,從而有效地提高了能源的利用率。回流進風量的多少,也通過一個插片式擋板來調(diào)節(jié)。

電磁烘缸是最后一道造紙加熱工序,經(jīng)過預(yù)干燥之后的紙張,與高溫的烘缸表面接觸,除去剩余的水分,產(chǎn)生大量的水蒸氣。由于水蒸氣密度小于空氣,會上升被烘缸罩收集。烘缸罩頂部也留有一排濕口,并與排濕總管相連。在排濕口抽風機的吸力下,順利排出室外。

2.3 PLC硬件

2.3.1 S7-200系列小型PLC系統(tǒng)

SIMATIC S7-200系列PLC是SIEMENS推出的面向微型及小型應(yīng)用的PLC系統(tǒng)。目前它已應(yīng)用于各行各業(yè)、各種場合的檢測、監(jiān)測及控制的自動化。S7- 200系列秉承了SIEMENS PLC產(chǎn)品功能全面、質(zhì)量可靠、應(yīng)用靈活的特點,其強大的功能使其無論在獨立運行中,或者相互連成網(wǎng)絡(luò)時皆能實現(xiàn)復(fù)雜的控制功能。它外型小巧、安裝方便、具備多種擴展模塊,且可以對CPU擴展存儲器容量,能滿足絕大多數(shù)小型系統(tǒng)的控制要求,與同類PLC產(chǎn)品相比具有極高的性價比。S7-200系列出色表現(xiàn)在以下幾個方面: a.極高的可靠性;b.極豐富的指令集;c.易于掌握;d.便捷的操作;e.豐富的內(nèi)置集成功能;f.實時特性;g.強勁的通訊能力;h.豐富的擴展模塊。

S7-200系列產(chǎn)品可以提供5種不同性能的CPU模塊供客戶選用,以控制系統(tǒng)成本。它包括一系列的擴展模塊,比如數(shù)字量輸入(DI)、數(shù)字量輸出 (DO)、模擬量輸入(AI)、模擬量輸出(AO)、熱電阻模塊(RTD),以及以太網(wǎng)、調(diào)制解調(diào)器模塊、Prohibits-DP擴展模塊等等一系列功能強大的模塊,可以方便地與各種現(xiàn)場儀表配合使用,采集現(xiàn)場的各種信號并控制各種設(shè)備的運行。

S7-200系列產(chǎn)品還提供有小型的人機接口(HMI)設(shè)備-TD200文本顯示(Text Display)裝置,可以方便地設(shè)置系統(tǒng)的各個參數(shù),實時地顯示關(guān)鍵變量值,并且組態(tài)簡單、方便好用、價格便宜,省去了專門的IPC設(shè)備及上位機監(jiān)控軟件,節(jié)省了系統(tǒng)成本。用TD200作為本系統(tǒng)的人機交互界面,完全可以滿足生產(chǎn)過程對參數(shù)改變的要求。另外,SIEMENS提供的專門針對S7-200系列PLC編程的Micro/Win step7軟件,支持梯形圖等3種PLC編程方式,好學(xué)易用;并且集成了PID算法模塊、數(shù)字濾波算法模塊等常用的功能,供編程人員調(diào)用,極大地提高了開發(fā)效率,縮短了開發(fā)時間,節(jié)省了系統(tǒng)開發(fā)成本。

2.3.2 PLC外圍擴展模塊

在PLC程序中,主要是要實現(xiàn)對五套回路的控制:三套電烘箱的功率控制回路,以及兩個電磁感應(yīng)烘缸線圈的功率控制。三個烘箱的溫度檢測采用PT100鉑熱電阻,用三線制接法直接接入溫度檢測(RTD)擴展模塊;電磁烘缸的溫度檢測不能使用鉑熱電阻,而是采用紅外測溫儀,紅外測溫探頭直接將檢測到的溫度轉(zhuǎn)化為0~5V標準電壓信號,通入模擬量輸入模塊(AI),占用一個AI通道。兩個電磁感應(yīng)烘缸線圈回路使用同一個烘缸溫度信號即可。五個內(nèi)環(huán)電流檢測,使用互感線圈將0~50A的電流信號,轉(zhuǎn)化為0~5V的電壓信號,輸入AI模塊,占用5個AI通道。

另外需要控制的是烘缸的轉(zhuǎn)速。烘缸由一個變頻電機驅(qū)動,經(jīng)過齒輪箱減速,使烘缸按不同速度轉(zhuǎn)動。通過輸出一個4~20mA的控制電流給控制柜中的變頻器,從而調(diào)整整個系統(tǒng)的走紙速度,變頻器的輸出占用一個AO點。統(tǒng)計以上模擬量需求,共需要:

(1)RTD輸入點數(shù):3

(2)模擬量輸入點數(shù):6

(3)模擬量輸出點數(shù):6

另外需要控制比如吹風、去濕電機的起停,烘缸罩的升降等數(shù)字量信號,在CPU226XM上帶有24位的數(shù)字量輸入、16位的數(shù)字量輸出通道,已經(jīng)可以滿足系統(tǒng)中數(shù)字量的輸入輸出,不需要另外選擇數(shù)字量擴展模塊。

綜上所述,最后選擇的S7-200系列PLC硬件模塊如下:

(1)CPU控制器:CPU226XM;

(2)溫度檢測模塊:EM231,2塊;

(3)模擬量輸入模塊:EM231,2塊;

(4)模擬量輸出模塊::EM232,2塊;

(5)電源(24V直流穩(wěn)壓源,5A),1塊。

3 PLC軟件及控制算法

3.1 PLC編程軟件及通訊

對于SIEMENS S7-200系列PLC,西門子公司提供了Windows平臺下的編程軟件Micro/Win step7,包含完整的國際化支持,可以使用完全的中英文界面進行操作,降低了使用的難度。Micro/Win step7軟件有以下特點:a.Step7-Micro/WIN是在Windows平臺下運行的SIMATIC S7-200PLC編程軟件,簡單、易學(xué)、能夠解決復(fù)雜的自動化任務(wù);b.適用于SIMATIC S7-200PLC機型軟件編程;c.支持IL、LAD、FBD三種編程語言,可以在三者之間相互切換;d.程序塊具有密碼保護功能;e.提供軟件幫助你調(diào)試和測試你的程序,它包括監(jiān)視S7-200用戶正在執(zhí)行的程序狀態(tài),為S7-200指定進行程序的掃描次數(shù),強制變量值等;f.指令向?qū)Чδ埽篜ID自整定界面,PLC內(nèi)置脈沖輸出(PTO),脈寬調(diào)制(PWM),指令向?qū)В瑪?shù)據(jù)記錄向?qū)В浞较驅(qū)У龋籫.支持TD200和TD200C文本顯示界面。 Step7-Micro/Win編程軟件通過支持協(xié)議的編程電纜進行通訊、上傳、下載程序,是最簡單,最經(jīng)濟的通訊方式。

3.2 串級PI D控制

造紙生產(chǎn)中,烘缸最重要的參數(shù)是烘缸表面工作溫度T,它直接影響到成品紙的質(zhì)量。由于溫度T有延遲大、升溫慢、慣性大等特點,較難控制。因此,在設(shè)計中采用串級控制,它主要有以下的一些特點:

(1)副回路所受的干擾,當還沒有影響到被控量時,就得到副回路的有效控制;

(2)副回路中的參數(shù)變化,由副回路給予控制,對被控制量的影響大大減弱;

(3)副回路的慣性由副回路給予調(diào)節(jié),因而提高了整個系統(tǒng)的響應(yīng)速度。

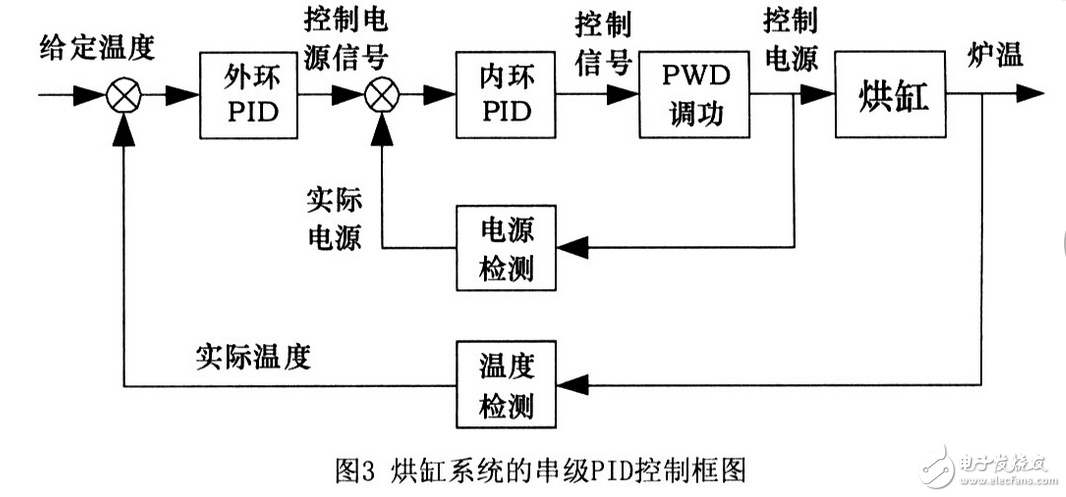

串級控制控制框圖如3所示,外環(huán)的控制對象為溫度T,內(nèi)環(huán)控制對象為負載電路的輸出電流IO。

在烘缸座架上安裝紅外線溫度探頭,將溫度信號轉(zhuǎn)化為電信號采集到PLC模塊中,在程序中經(jīng)過平滑濾波等步驟得到烘缸表面的平均溫度TO。TO與設(shè)定溫度 Tsp 比較,其差值作為PID模塊的輸入,經(jīng)過以上介紹的PID算法計算后,輸出信號用來調(diào)整負載電路加熱電流IO的設(shè)定值Isp。實際加熱電流經(jīng)過互感線圈采集到PLC模擬量模塊,與I sp比較后作為內(nèi)環(huán)PID模塊的輸入,計算后由PLC輸出一個4~20 mA的控制電流來調(diào)節(jié)功率輸出。整個系統(tǒng)中的各個變化量,比如溫度T、加熱電流大小IO、控制信號毫安數(shù)、烘缸轉(zhuǎn)速等數(shù)據(jù)顯示在TD200的屏幕上,操作員可以清楚看到這些變量的實時變化情況,并可通過設(shè)定溫度T的給定值、加熱電流的給定值自動或半自動地調(diào)整加熱功率。

3.3 TD200交互界面及控制面板

在生產(chǎn)過程中,由于生產(chǎn)工藝參數(shù)的改變,因此需要改變溫度的設(shè)定值等參數(shù),同時,為了更好地實施監(jiān)控,需要了解各個相關(guān)的參數(shù)。TD200通過自帶的線纜和CPU模塊串口相連接,不需要額外的外加電源,它可以顯示多種語言,CPU運行時,組態(tài)好的TD200屏幕上可以顯示數(shù)字或CPU中變量的實時值,還可以通過編程組態(tài)方式及直接的方式更改TD200上變量的值。

3.4 編程注意事項

在PLC程序的設(shè)計中,要特別注意以下幾個問題:

(1)因為線圈在某一時刻只能加熱烘缸表面的某一個部分,如果烘缸不轉(zhuǎn)動,則會造成烘缸缸體局部過熱,嚴重時造成缸體變形損壞。因此在程序中要對加熱啟動進行保護,判斷烘缸轉(zhuǎn)速大于某一速度,條件滿足才能啟動加熱。

(2)線圈位于烘缸罩內(nèi)部,隨烘缸一起升降。線圈與缸體的距離影響到線圈電感量L值的大小。生產(chǎn)中由于卷紙的需要,經(jīng)常要抬起烘缸罩,在程序中要加上保護,檢測到烘缸被抬起,要馬上停止加熱。

(3)啟動和停止加熱的時候,功率變化較大,對電網(wǎng)的沖擊很大。在控制程序中,要限制輸出功率的變化率。啟動和停止的過程中,控制程序要緩慢地提高設(shè)定功率或者緩慢地減小功率直到完全停止。

總結(jié)

本文從電磁感應(yīng)加熱電源的原理及組成、烘缸的結(jié)構(gòu)、造紙加熱生產(chǎn)線的工藝、PLC控制系統(tǒng)的組成、PID控制算法等幾個方面對造紙用電磁感應(yīng)加熱烘缸做了全面細致的描述。在對原有蒸汽加熱烘缸改造的基礎(chǔ)上,開發(fā)出一套操作方便、節(jié)能高效的電磁烘缸加熱系統(tǒng),在滿足原有的“紙張去濕率”的前提下,達到更好的烘干效果。與原有系統(tǒng)相比,去濕率提高20~30%,節(jié)能40~50%,有明顯的經(jīng)濟效益;減少了廠房占地面積,基本上無污染,有加溫速度快、操作方便等特點。

-

plc

+關(guān)注

關(guān)注

5037文章

13934瀏覽量

474927 -

加熱電源

+關(guān)注

關(guān)注

0文章

7瀏覽量

7579 -

感應(yīng)電源

+關(guān)注

關(guān)注

0文章

4瀏覽量

6940

發(fā)布評論請先 登錄

感應(yīng)加熱電源仿真

什么是高頻感應(yīng)加熱電源?

高頻感應(yīng)加熱電源的工作原理

常見感應(yīng)加熱電源調(diào)功方式分析

感應(yīng)加熱電源特點及應(yīng)用

感應(yīng)加熱電源新技術(shù)分析

感應(yīng)加熱電源是什么

IGBT在中頻感應(yīng)加熱電源中的應(yīng)用

基于智能控制的超音頻感應(yīng)加熱電源的研制

大功率MOSFET感應(yīng)加熱電源的數(shù)字化研究

感應(yīng)加熱電源發(fā)展前景及市場分析_感應(yīng)加熱電源特點

感應(yīng)加熱電源控制電路

感應(yīng)加熱電源特點及應(yīng)用

感應(yīng)加熱電源的研究設(shè)計

高頻感應(yīng)加熱電源驅(qū)動電路設(shè)計方案

評論