1、引言

礦井提升機是礦山生產的關鍵設備。目前,我國絕大部分礦井提升機調速采用繞線型異步電動機轉子串電阻的交流調速系統(以TKD-A為代表),這些提升機都是20世紀60年代到70年代的產品,存在以下問題:系統功率因數低,啟動電流及切換電流沖擊大,設備運行不平穩,易引起電氣及機械沖擊;控制線路復雜,工作穩定性和可靠性差,缺乏故障診斷功能,排查故障困難;轉子回路串接金屬電阻,消耗電能造成能源浪費,且發熱嚴重致使工作環境惡化;電機滑環接觸不良,易引起設備故障,維護工作量及費用高;另外該系統的電氣控制部分均采用板式結構,體積大、運行噪聲高,且所有接線端柱裸露在外,對運行安全造成極大的危害,因此,對該類型電控調速系統進行改造升級是非常必要的。CnP設備管理大視野

2、技術比較

a、交流調速系統轉子串電阻調速方式

交流電機是用于實現機械能和交流電能相互轉換的機械。由于交流電力系統的巨大發展,交流電機已成為最常用的電機。交流電機與直流電機相比,由于沒有換向器(見直流電機的換向),因此結構簡單,制造方便,比較牢固,容易做成高轉速、高電壓、大電流、大容量的電機。交流電機功率的覆蓋范圍很大,從幾瓦到幾十萬千瓦、甚至上百萬千瓦。但交流單機、雙機拖動的提升系統以前采用繞線電機轉子串電阻的調速方式,現已基本淘汰完,此調速方式存在的問題如下:

(1) 提升機在減速和爬行階段的速度控制性能差,經常造成停車位置不準;

(2) 提升機頻繁的起動、調速和制動,在轉子外電路所串電阻上產生相當大的功耗;

(3) 電阻分級切換,實現有級調速,設備運行不平穩,引起電氣及機械沖擊;

(4) 再生發電時,機械能回饋電網,造成電網功率因數低。尤其在供電饋線較長的應用場合,會加大變壓器、供電線路等方面的投資;

(5) 低速時機械特性較軟,靜差率較大;

(6) 起動過程和調速換擋過程中電流沖擊大,制動不安全不可靠,對再生能量處理不力,斜井提升機運行中調速不連續,容易掉道,故障率高;

(7) 中高速運行震動大,安全性較差;

(8) 接觸器頻繁投切,電弧燒傷觸點,影響接觸器的壽命,設備維修成本較高;

(9) 繞線電動機滑環存在的接觸不良問題,容易引起設備型事故;

(10)設備體積大,發熱嚴重使工作環境惡化(甚至使環境溫度高達60℃以上);

(11)設備維護工作量大、維護費用高,故障率高。礦用生產是24h連續作業,即使短時間的停機維修也會給生產帶來很大損失。

b、高壓變頻調速方案

變頻器是利用電力半導體器件的通斷作用將工頻電源變換為另一頻率的電能控制裝置。隨著現代電力電子技術和微電子技術的迅猛發展,高壓大功率變頻調速裝置不斷地成熟起來,原來一直難于解決的高壓問題,近年來通過器件串聯或單元串聯得到了很好的解決。高壓大功率變頻調速裝置被廣泛地應用于大型礦泉水應用生產廠、石油化工、市政供水、冶金鋼鐵、電力能源等行業的各種風機、水泵、壓縮機、軋鋼機等。

為克服傳統交流繞線式電機串電阻調速系統的缺點,采用高壓變頻調速技術改造提升機。

改造方案:根據現場工況,將老電控及電阻調速裝置全部拆除,更換新的電控系統,增加一套高壓變頻器。變頻器與PLC電控硬連接方案

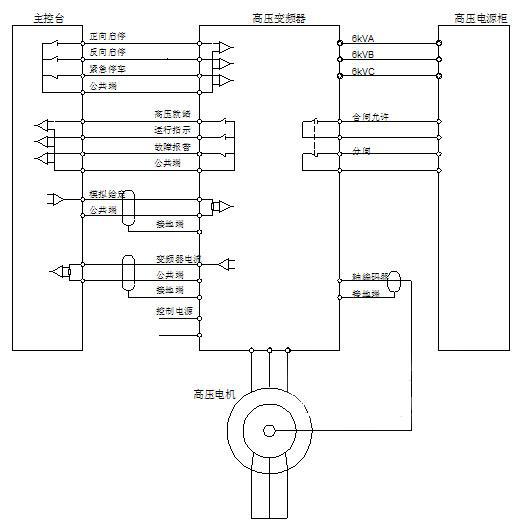

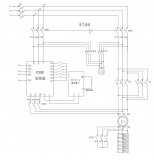

變頻器和PLC電控采用硬連接:電控把開關量正向起停、反向起停、緊急停機、模擬量頻率給定送給變頻器,可以控制變頻器運行;變頻器把開關量運行、故障、就緒、模擬量輸出電流、輸出頻率給電控系統,即可以正常工作。配合如下圖所示。

變頻器與PLC電控硬連接

3、技術改造總目標:

(1)提高主井提升機的效率,實現節電的目的技術改造完成后,將現有的轉子串電阻的轉差功率消型調速方式改為變頻變壓的轉差功率不變型調速方式。在正常工況下,現有的大功率調速電阻群將不再使用,實現節電的目的。

(2)提高系統的運用可靠性、安全性技術改造完成后,由于在正常工況下不再使用大功率調速電阻群,切換電阻用的接觸器將不再工作,較大幅度地減少電氣和機械故障對生產的影響。

由于電壓和頻率均連續可調,電動機的起動電流可得到有效控制,轉矩沖擊將不再存在,這將明顯地減少當前的有級調速系統容易出現的齒輪箱和鋼絲繩等設備的機械故障。

(3)提升系統改造后單次提升循環時間小于現有單次提升循環時間。

(4)重斗上行時,電機的電磁轉矩必須克服負載阻轉矩,起動時還要克服一定的靜摩擦力矩,電機處于電動工作狀態,且工作于第一象限。在重斗減速時,雖然重車在斜井面上有一向下的分力,但重車的減速時間較短,電機仍會處于再生狀態,工作于第二象限。當另一列重車上行時,電機處于反向電動狀態,工作在第三象限和第四象限。用能耗制動方式將消耗重力勢能;用回饋制動方式,可節省這部分電能。在用變頻器驅動時需將原轉子串電阻部分全部短接。提升機在運行過程中,井下和井口必須用信號進行聯絡,信號未經確認,提升機不能運行。為安全性考慮,液壓機械制動需要保留,并在運行過程中實現液壓機械制動和變頻器的制動無縫結合。同時,還使用高精度測速編碼器(每轉1000脈沖)進行運行時機斗的位置及速度精準閉環反饋,保障運行安全。提升機傳統的操作方式為,操作工人坐在煤礦井口操作臺前,手握操縱桿控制電機正、反轉多檔調速。

4、變頻調速提升系統的優點

(1)提升機系統安全得以提高,操縱更加容易系統能自動高精度地按設計的提升速度圖控制提升速度,極大地降低了提升機的操縱難度;減速時電力制動自動減速,提升機司機無需再用施閘手段控制提升機減速,避免了超速、過卷的發生,杜絕了人工操作失誤。

(2)提升系統電能消耗明顯下降每年可節約電能消耗約20%一50%.變頻調速時轉子電阻被短接,加、減速階段消耗在電阻上的大量電能被節約。

(3)功率因數顯著增加功率因數將從轉子串電阻調速的0.8左右提高到0.96以上,大大提高了設備對電網容量資源的利用率,減少了因無功電流引起的線路損耗。

(4)生產效率進一步提高能可靠的按系統設計的最短時間加、減速,顯著縮短了一次提升時間,提高了生產效率。徹底解決了傳統系統中用制動閘施閘或電機斷電自然減速來操控低速運行時速度波動大、難于控制又不安全的難題。

(5)電機發熱大幅減輕與轉子串電阻調速相比電機定子溫度平均下降了10℃左右,轉子溫度平均下降了20℃左右,使電機運行的故障率大幅度減少。

(6)系統維修量大幅度減少由于實現了提升全過程的電力牽引與電力制動,機械閘只有在停車和安全回路保護動作時才起作用,因此閘瓦的磨耗大幅度減少。由于變頻運行機械特性很硬,不易發生鋼繩打滑,這將明顯減少鋼繩和鋼繩襯墊磨損。由于電壓和頻率均連續可調,電動機的起動電流可得到有效控制,轉矩沖擊不再存在,明顯地減少轉子電阻有級變速出現的齒輪箱和鋼絲繩等設備的機械故障,減少了設備的維修量和維修費用。

5 結束語

變頻改造后,調速平穩,高效安全,提升機絕大部分時間都處在電動狀態,節能十分顯著,經測算節能30%以上,節電經濟效益巨大。變頻調速無疑是提升機調速首選方式。

-

半導體

+關注

關注

334文章

27290瀏覽量

218093 -

變頻器

+關注

關注

251文章

6548瀏覽量

144515 -

電機

+關注

關注

142文章

9001瀏覽量

145340

發布評論請先 登錄

相關推薦

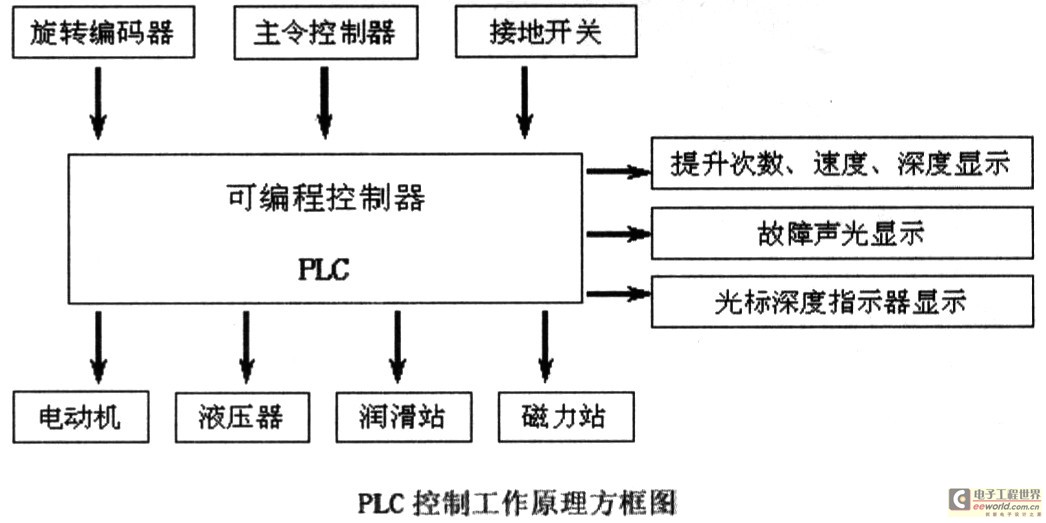

簡述PLC在提升機中的設計與應用

關于礦井提升機的動態參數分析怎么用labview實現呀

【Tisan物聯網申請】礦井提升機無線溫度監測

基于OPC的礦井提升機監測數據通信系統

基于SIMADYN D的礦井提升機控制系統的PLC改造

英威騰CHV190在永磁同步電機驅動礦井提升機的研究

單溝提升機變頻調速系統的原理與工作過程分析

礦井提升機變頻調速的改造與實施方案的介紹

PLC數據采集在礦井提升機變頻控制系統的應用

對礦井提升機的變頻調速提升系統進行改造設計

對礦井提升機的變頻調速提升系統進行改造設計

評論