鋼簾線是橡膠骨架材料中發展最為廣闊的產品,也是在金屬制品中生產難度最大的產品。國際合成纖維標準化局在標準中對鋼簾線的定義是:“由兩根或兩根以上鋼絲組成的,或者由股與股的組合或者由股與絲的組合所形成的結構。” 鋼簾線是隨子午線輪胎的發展而發展的,而子午線輪胎又是汽車工業和高速公路的伴生物。

傳統的斜交胎是用纖維(如聚酯簾線、尼龍簾線)作為骨架材料的,而新型的子午線輪胎則選用鋼簾線作為骨架材料,按其結構可分為全鋼子午線輪胎和半鋼子午線輪胎,前者的帶束層和胎體全部采用鋼簾線作為骨架材料,后者的帶束層用鋼簾線、胎體用纖維作為骨架材料。轎車、輕型卡車一般采用半鋼子午線輪胎,載重型卡車、工程機械車采用全鋼子午線輪胎。

鋼簾線是橡膠骨架材料中發展最為廣闊的產品,也是在金屬制品中生產難度最大的產品。國際合成纖維標準化局在標準中對鋼簾線的定義是:“由兩根或兩根以上鋼絲組成的,或者由股與股的組合或者由股與絲的組合所形成的結構。”

鋼簾線是用優質高碳鋼制成的表面鍍有黃銅且具有特殊用途的細規格鋼絲股或繩,主要用于各種車輛輪胎和飛機輪胎及其他橡膠制品的骨架材料[1]。鋼簾線的生產主要包括拉絲和捻制兩個工藝過程,雙捻機將拉成的多股鋼絲捻制成鋼簾線繩。雙捻機根據放線工字輪位置分為兩種基本類型,一種是放線工字輪在主機飛輪的里邊,而收線工字輪在飛輪的外面,即“內放外收”型;另一種是放線工字輪在主機飛輪的外面,而收線工字輪在飛輪的里邊即“外放內收型”[2]。本文研究的是用于鋼簾線生產的“內放外收”型雙捻機控制系統設計。

一、雙捻機工作原理

SNJ315/15雙捻機是江北廠研制的子午輪胎鋼簾線專用生產設備,適用于大結構高碳鋼絲和鋼絲簾線的捻制。該設備由收線機、過捻機、單線放線機、芯線放線機及電子控制系統五大部分組成,采用西門子步頻電機和意大利EEI公司的專用變頻控制器,具備極佳的低頻響應效果,能夠達到生產作業的高度自動化

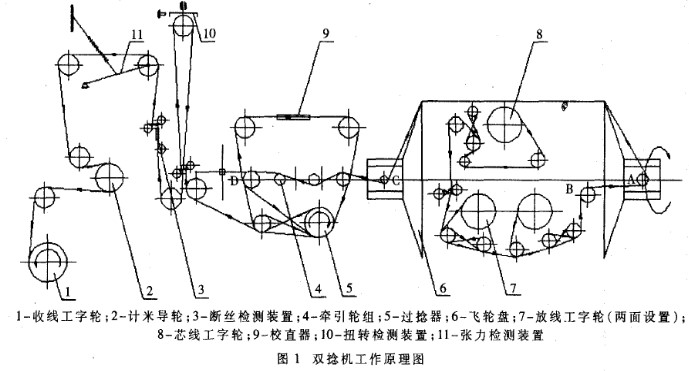

雙捻機的基本原理是機身旋轉一周,捻出兩個捻距的股或繩的鋼絲繩。其結構以及工作原理如圖1所示。

圖1中,收線工字輪位于旋轉體的外部,7個放線工字輪(1個芯線輪和6個絲輪)分兩面安裝在飛輪內部的搖籃上。鋼絲和芯線從內部放線工字輪引出,通過若干過線導輪匯集到固定在搖籃上的過線軸B,再經過固定在飛輪軸右端的過線輪A后,到達固定在左端飛輪軸上的過線輪C,繼而到達過捻器。再經過若干導輪和相關檢測裝置到達收線工字輪。在BA段和CD段分別實現了主捻和過捻,捻出了兩個捻距[3]。

根據雙捻機的工作原理分析,其生產工藝主要包括主捻、過捻和收排線三道工序。其中,捻股部分由主電機驅動飛輪旋轉體實現主捻和扭轉伺服電機驅動過捻器實現過捻(即完成雙稔);收線部分由電機驅動收線輪和排線電機控制排線;此外還有搖籃電機控制搖籃翻轉;吸風、排風電機對機器內部進行冷卻。根據工藝要求,整個設備的運轉速度能夠根據需要進行調整,而且要求主捻電機、過捻電機和收線電機轉速之間保持一定的比例,即各電機同步運轉。所以,雙捻機控制系統的核心功能就是控制設備中各個電機根據工藝要求轉速間始終保持一定比例的同步運行。同時系統還要求具有運行控制、工藝參數設置、系統調試、成品長度計算、設備狀態監測、故障報警處理等功能。

二、控制系統硬件設計

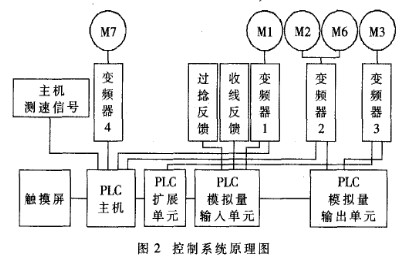

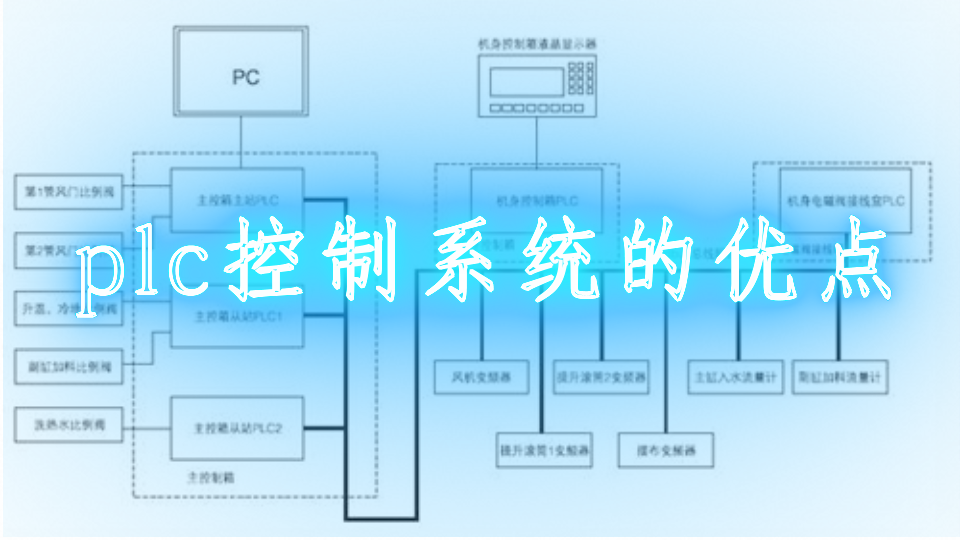

通過工作原理和控制需求分析,確定本雙捻機的控制方案。運用PLC作為系統的控制核心,對主捻電機、過捻電機、收線電機和排線電機均采用交流變頻器進行同步控制。采用觸摸屏技術提供友好的操作和監控畫面。由于系統電機數目少,且分布比較集中,因此決定采用通過控制PLC設定運行參數,然后通過D/A轉換模塊發出信號控制變頻器的速度指令,使各個變頻器驅動電機按給定的速度運轉。控制系統原理圖如圖2所示。

控制系統主要包括主捻控制、過捻控制、收線控制和排線控制等子系統。

1. 主捻控制

主捻電機M1根據負荷選用Y160M-4 11 KW型電機,變頻器1選擇臺達VFD185B43A 18.5 KW型變頻器,主電機速度檢測選用臺達ES3-0CCN6942型編碼器。主捻控制在觸摸屏中設定主捻電機的升降速度值給PLC,PLC通過編碼器反饋主捻電機的轉速來控制變頻器的加減速運行,主捻在工作過程中決定了鋼簾線捻距。

2. 過捻控制

過捻控制是整個控制的核心。其起停運行必須與主捻電機同步,鋼絲繩的捻制合格與否主要取決于過捻電機的工作狀況。選用臺達ASD-A1521MA伺服驅動器+ECMA-E31315ES 1.5 KW伺服電機,就是臺達伺服的ASD-A的驅動器驅動和ASD-B的電機的A+B的配置。這種控制回路采用高速數字信號處理器(DSP),可以高速、高精度地完成各種復雜控制的運算。采用強健性控制技術,使得伺服馬達的低速特性更佳,配合增益自動調整、指令平滑功能的設計、軟件分析與監控,使得ASD系列交流伺服真正做到高性能、高響應、高精度、高可靠[3]。采用蘭寶公司的LR18BF08LUM型電感接近傳感器,通過檢測扭轉輪軸由扭轉力引起旋轉角度來調整過捻電機的轉速,實現閉環控制,提高控制精度。

3. 收線控制

收線電機的控制直接影響成品線在后道工序的質量。隨著收線卷徑不斷擴大,收線電機的轉速隨之逐步減小,以保證線速恒定。選用Y90S-4 1.1 KW的電機并采用臺達VFD015B43W 1.5 KW變頻器控制,通過卷徑計算(變頻器內部處理),張力反饋裝置來調節收線電機速度,以實現線速度恒定[4]。

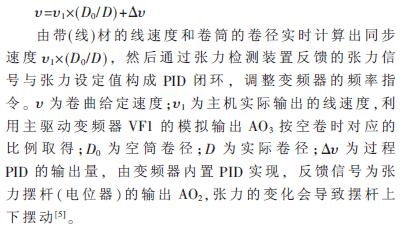

控制方案用張力閉環控制的速度模式為:

4. 排線控制

對于成品絲來說,排線的質量很關鍵。采用VFD007E43A 0.75 KW變頻器控制排線電機的換向。排線控制分為恒排距和恒排速兩種方案。恒排距即排線速度會隨著收線速度的變化而變化,保證工字輪上卷繞絲之間的排距恒定不變;恒排速即在整個過程中排線速度不變,工字輪上卷繞絲之間的排距不斷變化,隨著收線速度減小,排距增大[6]。本系統在程序中采用的是恒排速控制。

三、PLC控制設計

1. 控制要求

根據雙捻機的工作要求,控制系統需具備以下功能:

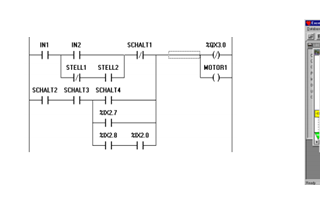

(1)電機的控制:7臺電機的啟動、停止、正轉、反轉以及速度的動態調節都由PLC對變頻器進行控制,從而實現電機的控制。電機的同步控制由PLC程序根據工藝參數計算,而后分別控制相應的變頻器實現。

(2)邏輯控制:系統的邏輯控制由PLC檢測設備的各種開關信號、傳感器信號實現,把這些信號作為PLC程序中關于啟動、停止、各種故障和工作狀態的條件觸點,用這些觸點設置梯形圖的觸發條件來實現邏輯控制。

(3)工藝參數設置:各種工藝參數的設定、顯示都通過觸摸屏完成。

(4)設備狀態監測和故障顯示:在觸摸屏上顯示各種狀態參數,包括電機飛輪的實時轉速、收線、芯線、單絲的實時長度以及當設備出現故障時系統的故障信息等[7]。

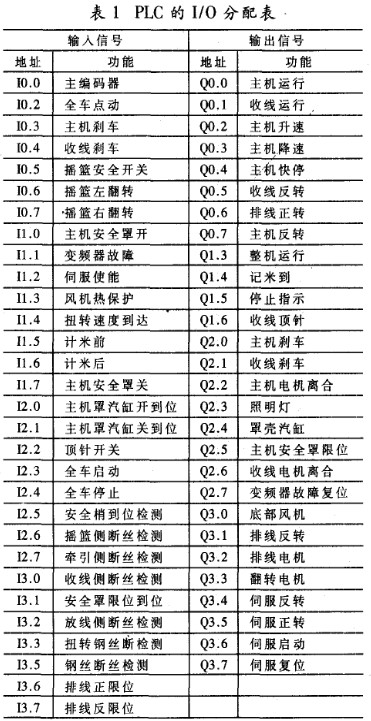

2. PLC選型及I/O分配

根據控制要求,PLC選用西門子公司的S7-200 EM226CN型,根據系統的實際配置,共增加了3個擴展模塊:6ES7 223-1PL22-0XA8的16點輸入輸出模塊,6ES7 231-0CH22-0XA8的AI 4×12 bit模擬量輸入模塊,6ES7 232-0HB22-0XA8的AO 2×12 bit模擬量輸出模塊。I/O分配表如表1所示。

3. 控制程序設計

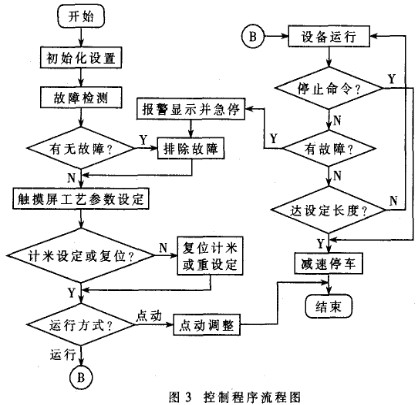

系統控制軟件采用模塊化設計。控制程序的編制可以通過在PC機上用STEP7-Micro/WIN32軟件創建、測試、仿真和修改PLC控制程序,然后通過專用電纜將程序下載到PLC中。其主要功能模塊如表2所示。

程序由主程序OB1和各功能模塊組成,在主程序中對各個模塊進行調用。程序運行時,先判斷系統的狀態,然后根據不同的狀態執行不同的動作。對電機控制時,首先根據狀態計算各個電機的給定速度,通過數據轉換把速度轉換成頻率形式,然后調用相關功能模塊完成對各電機的控制。

雙捻機控制系統PLC程序流程如圖3所示。

四、觸摸屏設計

觸摸屏(Touch panel)又稱為觸控面板,是個可接收觸頭等輸入訊號的感應式液晶顯示裝置,當接觸了屏幕上的圖形按鈕時,屏幕上的觸覺反饋系統可根據預先編程的程式驅動各種連結裝置,可用以取代機械式的按鈕面板,并借由液晶顯示畫面制造出生動的影音效果。觸摸屏是觸摸式工業圖形顯示器的簡稱,是一種人機界面,也稱為HMI(Human Machine Interface)[8]。本系統從性價比的角度選用了臺達DOP-A57BSTD型觸摸屏, 使用Screen Editor Version : 1.05.82軟件進行設計。在人機界面中,設計了12幅畫面,包括開始、機床運行、計米復位、工藝設置、計米設定、計米系數、方向選擇、監視、調試、收線、速度設置和故障查詢。故障顯示使用指示器,給出位元件即可實現閃動效果,讓操作者很方便地知道故障部位,整體感強。

本系統采用PLC+VVVF控制模式,其中用PLC作為控制平臺的控制核心,具有集成度高、抗干擾能力強等特點;采用變頻器實現對電機實時同步控制,收線張力恒定;采用觸摸屏(HMI)技術實現了人機操作界面友好,機器運行狀態監控及時全面,方便調試與維護。通過實際生產運行,控制精度得到很大提高,成本大大降低,系統運行穩定,極大地提高了生產效率。

-

控制系統

+關注

關注

41文章

6635瀏覽量

110685 -

plc

+關注

關注

5013文章

13327瀏覽量

464064 -

電機

+關注

關注

142文章

9042瀏覽量

145759

發布評論請先 登錄

相關推薦

采用PLC+VVVF控制模式的雙捻機控制系統的設計

采用PLC+VVVF控制模式的雙捻機控制系統的設計

評論