數控(英文名字:Numerical Control 簡稱:NC)技術是指用數字、文字和符號組成的數字指令來實現一臺或多臺機械設備動作控制的技術。數控一般是采用通用或專用計算機實現數字程序控制,因此數控也稱為計算機數控(Computerized Numerical Control ),簡稱CNC,國外一般都稱為CNC,很少再用NC這個概念了。 數控機床它所控制的通常是位置、角度、速度等機械量和與機械能量流向有關的開關量。數控的產生依賴于數據載體和二進制形式數據運算的出現。1908年,穿孔的金屬薄片互換式數據載體問世;19世紀末,以紙為數據載體并具有輔助功能的控制系統被發明;1938年,香農在美國麻省理工學院進行了數據快速運算和傳輸,奠定了現代計算機,包括計算機數字控制系統的基礎。數控技術是與機床控制密切結合發展起來的。1952年,第一臺數控機床問世,成為世界機械工業史上一件劃時代的事件,推動了自動化的發展。

現在,數控技術也叫計算機數控技術(CNC,Computerized Numerical Control)是一種由程序控制的自動化機床。該控制系統能夠邏輯地處理具有控制編碼或其他符號指令規定的程序,通過計算機將其譯碼,從而使機床執行規定好了的動作,通過刀具切削將毛坯料加工成半成品成品零件。目前它是采用計算機實現數字程序控制的技術。這種技術用計算機按事先存貯的控制程序來執行對設備的運動軌跡和外設的操作時序邏輯控制功能。由于采用計算機替代原先用硬件邏輯電路組成的數控裝置,使輸入操作指令的存貯、處理、運算、邏輯判斷等各種控制機能的實現,均可通過計算機軟件來完成,處理生成的微觀指令傳送給伺服驅動裝置驅動電機或液壓執行元件帶動設備運行。

1.0T數控系統的應用

數控車床一般為2軸聯動的CNC機床,采用0TD系統及c系列全數字交流伺服驅動和主軸驅動的方案基本上能滿足數控車床的數控改造。

(1)系統配置0TD 的系統配置如圖1所示。系統由主板以及插在主板上的電源板、軸板、I/O板、 圖1 0TD系統配置存儲器板等組成,系統內置PMC。為了便于使用編輯卡進行梯圖編輯,選用帶軟鍵的9in CRT/MDI單元。

(2)進給伺服回路車床一般為2軸控制,因此只需選用2軸軸卡。伺服回路如圖2,機床半閉環控制時,位置反饋和速度反饋均由伺服電機內置編碼器實現。全閉環控制時,外置編碼器或直線尺作位置反饋,內置編碼器作速度反饋。對于無主軸伺服的場合,選用帶電源的SVM型伺服放大器,對于有主軸伺服的場合,選用不帶電源的SVM型伺服放大器。

(3)aC串行主軸回路aC串行主軸回路如圖3。存儲器板與主軸放大器之間使用光纜通過高速串行接口進行連接。

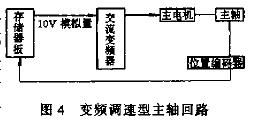

(4)變頻調速型主軸回路機床主軸調速可以采用三相交流電機作主機,系統輸出IOV模擬量命令給交流變頻器進行主軸詞速,如圖4所示。

迄今為止,已采用16套0TD系統改造數控車床14臺。

2.OM 數控系統的應用

0M 系統主要用于數控銑床和加工中心的控制。

(1)BSIO0數控銑床的改造該機床系專用銑床只能銑平面,3個坐標軸不能聯動。進給驅動為SIMENS直流伺服,其控制使用PLC調整極不方便。

改造方案采用0MD系統,x、Y、Z3個坐標軸均采用aC12交流伺服電機。主運動不作改動,仍沿用原機械變速。改造后,該銑床為通用數控銑床,可以3軸聯動。

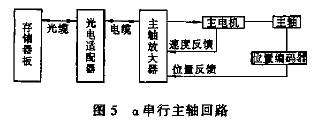

(2)XK715B數控銑床的改造 采用0MD系統x、Y、Z3個坐標伺服電機分別為aC22、aC22、aC30B。考慮到aC系列主軸伺服為開環速度控制,控制精度不高,故主軸伺服采用tl系列。a 串行主軸回路如圖5。位置編碼器可以接至主軸放大器,也可以接至存儲器板。

該機床主要用于模具加工,其加工程序較長。現設計3DNC運行方式,計算機只將加工程序傳到系統緩沖區,邊傳送邊運行。

(3)XH754臥式加工中心的改造 該機床原控制系統為FANUc一6M,立柱固定,主軸箱在立柱上做上下移動(Y軸),工作臺可在水平面上做兩坐標直線運動(X 軸和z軸)以及5。×72等分分度(TAB軸)。機床采用無機械手換刀系統,換刀時,由主軸箱運動到刀庫上的換刀位置,利用主軸直接取走或放回刀具。

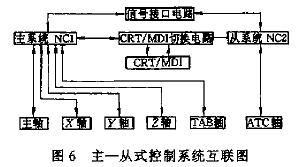

由于0MD最多只能控制4個坐標軸,采用兩套OMD以主一從方式運行實現5坐標軸的控制如圖6。NC1和NC2經信號接口電路互連,NC1為主,NC2為從。為了盡可能減少兩系統間的信號互換,機床的控制盡量集中到NC1,只將刀庫軸的運動控制分割到NC2。改造后,運行穩定可靠,加工節拍由6min45s縮短為5minl5s。

(4)ZH5120立式鉆削中心的改造原控制系統為FANIIc一3M。改造采用0MC系統,進給驅動為n交流伺服,主軸為a交流串行主軸。此方案還具有如下特點:① 該機床刀庫為純機械式換刀,刀庫換刀是通過z軸短距離的運動來進行。因此,換刀程序用宏程序編制。換刀宏程序體由T代碼調用。②自動、MDI以及JOG方式均可進行換刀操作。③ 主軸電機采用內置㈣s。r作位置反饋和速度反饋,以便進行剛性攻螺紋。

3.0G數控系統的應用

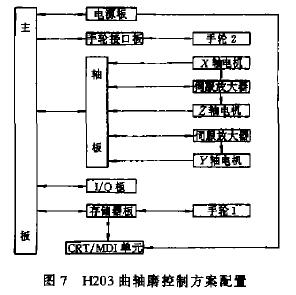

H203曲軸磨床原采用大隈OSP5000型控制器。改造方案采用0GCC系統,3個坐標軸均采用絕對位置測量的a系列交流伺服電機,如圖7。選用4軸軸卡,即x、Z、Cf、Y4軸。Cf軸為旋轉軸,y軸可以定義為直線軸,但不能進行圓弧插補,也不能進行刀具補償。

機床加裝回零撞塊困難,故采用無撞塊方式回零。建立的零點是任意的機械位置,由于伺服系統采用絕對位置測量,一旦機床零點建立起來以后,只要電池不掉電,該機床零點將一直保持不變。

加工程序和修整程序均采用B型用戶宏程序編制。加工程序按主程序方式編制,修整程序按子程序方式編制。對于使用用戶宏程序B的場合,選用全鍵式CRT/MDI單元。砂輪每次修整后,x軸和y軸需要進行補償。x軸的補償引用刀具補償變量 2002。由于y軸不能使用刀具補償,引用y軸偏置變量 2401作y軸補償。

由于工藝要求至少有2點的尺寸,即半精磨和精磨終到尺寸由量儀控制,因此系統配置了多點跳動功能(Multi—step Skip)。半精磨和精磨使用G31指令,在執行G31的中途, 由外徑量儀輸入跳過信號(P2或P3)沖止該指令的剩余部分,轉而執行下一個程序段。

-

計算機

+關注

關注

19文章

7519瀏覽量

88203 -

自動化

+關注

關注

29文章

5596瀏覽量

79407 -

數控機床

+關注

關注

19文章

786瀏覽量

46519

發布評論請先 登錄

相關推薦

數控機床的常用CNC參數匯總

PLC、CNC與數控機床的關系

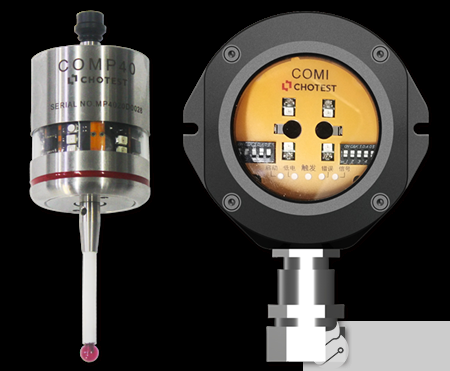

cnc機床測頭工作原理

采用0TD系統及c系列的CNC機床的應用

采用0TD系統及c系列的CNC機床的應用

評論