隨著德國的提出,智能制造成為制造技術發展的主攻方向。和美國工業互聯網等都從國家的戰略角度明確了智能制造的核心地位,并且相互間技術的交流與標準融合不斷加深。特別是我國從制造大國向制造強國的轉型更加迫切,著力發展智能裝備和智能產品,推進生產過程智能化,成為實現中國制造2025目標的關鍵,其中十大重點領域就包括高檔數控機床和,所以面向智能制造的數控技術成為需要優先解決的重要課題。

實現智能制造的核心是信息處理和物理過程的深度融合,傳統制造過程主要是在實體空間依靠生產設備制造產品,設備和過程本身很少或不產生數據,即使很少的數據信息也處于割裂狀態,制造效率和程度的提高主要靠物理設備。隨著網絡信息技術的發展,逐步發展為通過物聯網和互聯網進行人與人、人與機、機與機的協同和交互模式,進一步建立物理設備和過程的數字模型,不斷進行仿真和優化,提高生產效率和效益,這就是所謂的CPS(Cyber Physical Systems)信息物理融合系統。面向智能制造的數控系統必然是以CPS為基礎構建,它不再僅僅是機床設備的,而是成為工廠甚至整個智慧城市的一個智能節點。

實現智能數控的技術路線

什么是智能制造目前還沒有統一的認識,相關文獻主要從智能制造具有的特征方面來描述。1988年日本通產省( MITI) 提出智能制造系統(intelligent manufacturing system,IMS) 的設想,1989年形成國際合作項目正式文件,旨在21世紀全球化的大趨勢下通過國際合作共同研發新一代制造系統,迎接新世紀全球變化的挑戰。20 世紀90年代IMS項目對未來工廠的構思,已經大致涵蓋今天智能制造的內涵。

智能制造是一個系統,它不僅僅是智能技術的組合,也不僅僅局限在生產制造的業務領域,它是以融合了當前最新技術,貫穿研發、制造、客戶服務等的全價值鏈領域。所以數控系統的智能化就不能僅僅從制造環節本身考慮,提高其工藝柔性、質量和效率,還要從整個系統的角度考慮。特別是我國數控系統廠商和研究機構,在傳統制造技術本身落后于先進發達國家,如何在新模式和理念的引導下實現超越成為數控系統發展的新路徑。基于互聯網和計算機技術的“互聯網+”恰是技術升級中一個非常重要突破點。如何發揮中國的互聯網和制造融合的優勢將會成為制造業轉型升級的重要路徑。

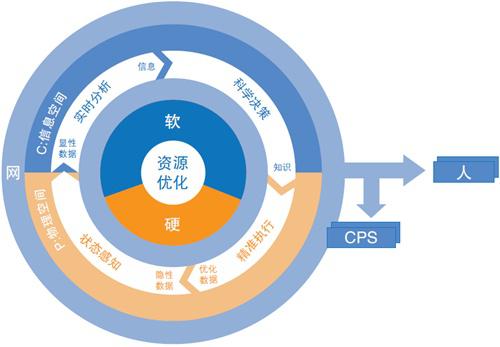

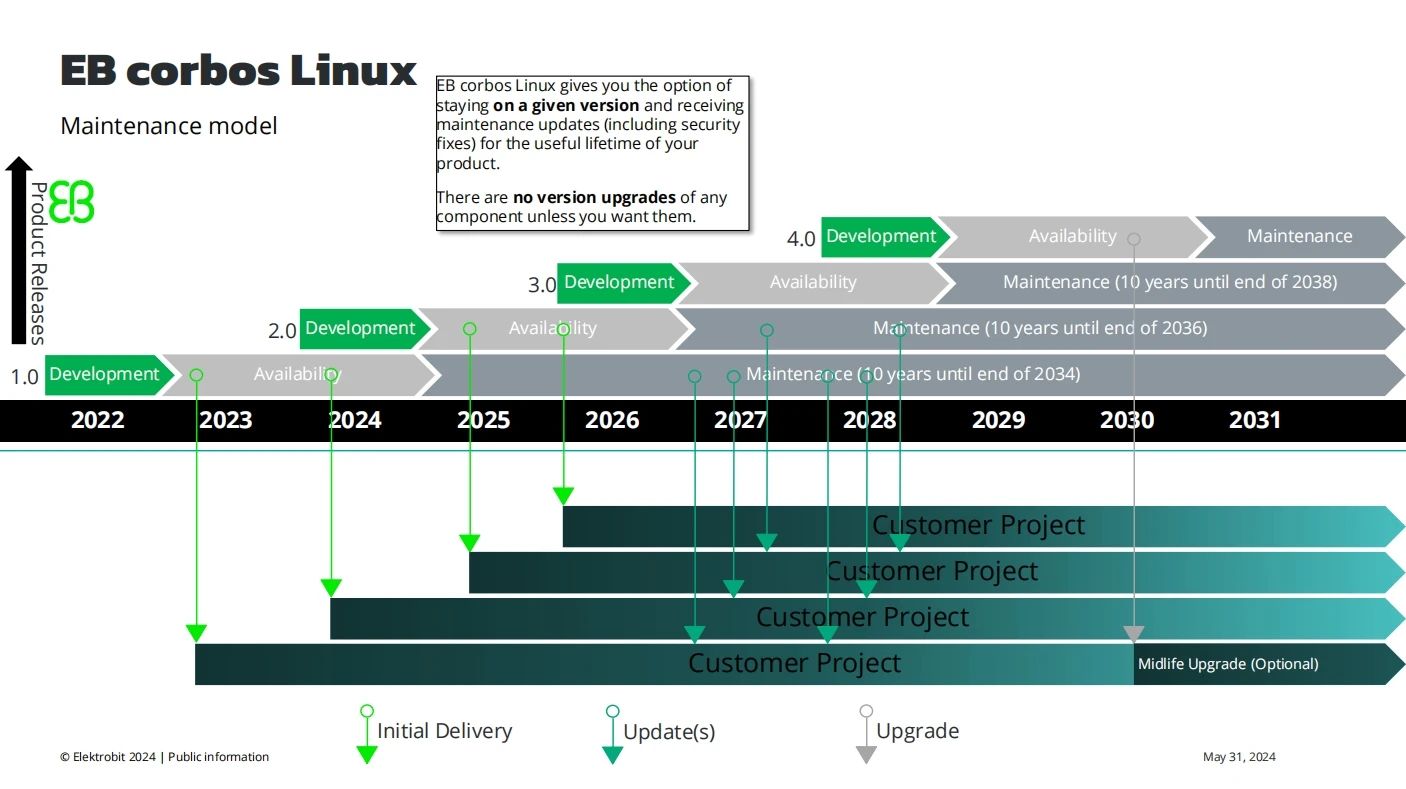

在中國信息物理系統白皮書中提出的構成CPS的四大核心要素,“一硬”( 感知和自動控制)、“一軟”(工業軟件)、“一網”(工業網絡)、“一平臺”(工業云和智能服務平臺),通過狀態感知、實時分析、科學決策、精準執行四個過程解決生產制造、應用服務過程中的復雜性和不確定性問題,提高資源配置效率,實現資源優化(圖1)。狀態感知就是通過各種各樣的傳感器感知物質世界的運行狀態;實時分析就是通過工業軟件實現數據、信息、知識的轉化;科學決策就是通過大數據平臺實現異構系統數據的流動與知識的分享;精準執行就是通過控制器、執行器等機械硬件實現對決策的反饋響應。CPS具有明顯的層級特征,小到一個智能部件、一個智能產品,大到整個智能工廠都能構成信息物理系統。信息物理系統建設的過程就是從單一部件、單機設備、單一環節、單一場景的局部小系統不斷向大系統、巨系統演進的過程。CPS分為單元級、系統級、系統之系統SoS(System of Systems)級三個層次。雖然數控機床可看成由多個具有單元級的主軸單元、進給單元以及冷卻系統等單元組成,但這些單元在系統中不具獨立承擔任務的功能,所以將數控系統看成單元級CPS更容易理解制造系統及制造生態系統的三層架構。

圖1 CPS本質

在互聯網技術的推動下,越來越多的新興商業模式不斷涌現。其中最具代表性的就是“分享經濟”,它給我們帶來了基于分享模式的新業態,例如在汽車、房產等領域出現的APP打車、APP租房等互聯網的分享應用模式。在制造業,互聯網和新經濟模式如何落地?如何適應“分享經濟”將會成為一個重要的研究內容。

智能手機的出現使得互聯網相關產業進入了一個爆發式的增長,新興商業模式不斷出現,智能終端在技術上的突破在其中起到了極其重要的作用,所有互聯網相關的應用和技術都離不開通過智能終端與人建立的鏈接。而在機床行業中,鏈接人與設備的智能終端正是數控機床的大腦數控系統,所以以CPS架構研發面向智能制造的數控系統,并以此構建起制造生態系統是實現智能制造的可行路線。

數控系統的開放互聯

從19世紀50年代第一臺數控系統出現到現代開放式數控系統,期間經歷了多次重大變化,但是這些變化都局限在單機的功能和單元技術的革新和升級。設備的聯網相關技術進展緩慢。

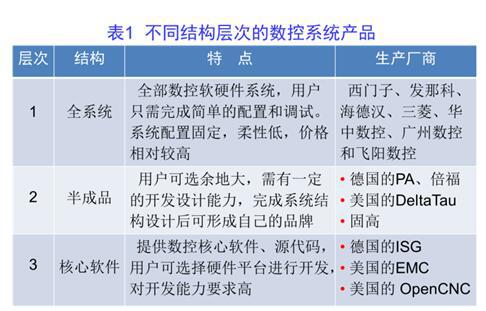

近年來,出現了不同結構層次的數控系統產品,包括全系統、半成品和核心軟件,見表1。例如,德國的ISG公司僅提供數控軟件知識產權,由用戶自行配置或二次開發形成自己品牌的數控產品。美國國家標準與技術研究院NIST及其他開源組織可提供開源的LinuxCNC數控軟件,用戶可免費得到其源代碼,并可在GNU共享協議下進行開發。德國的PA(Power Automation)公司、倍福(Beckhoff)公司則提供模塊化的數控系統平臺,由用戶自行配置后形成自己品牌的數控產品。美國DeltaTau公司提供PMAC運動控制卡和相關軟件,由用戶開發組成自己的數控系統等。

表2描述了數控系統互聯方式的變化:數控系統的互聯方式從最早的串行通信逐步升級為以太網通信。不同類型(品牌)的數控系統的通訊端口、通訊協議千差萬別。從表1還可以看出,在不同的時期,不同的階段,數控系統廠家設計并提供了面向不同應用目標的通訊方式和通訊協議。比如最早期的I/O方式用于和其他設備進行握手和工作協同。在第二階段的串口通訊時期(其實這個技術目前還有很多國內外廠商正在使用),主要是由于數控系統內存偏小,在遇到大程序時進行在線的NC文件下載,即最基礎的DNC功能,這種方式由于其技術門檻低,簡單、易行、低成本而被國內數控廠商所廣泛使用,但是這也同時限制了國內數控系統對于網絡技術的應用,功能極為有限。第三階段,類似Fanuc、Siemens等中高端數控系統都配備了以太網接口,比如西門子數控系統提供基于OPC的標準化局域網通訊協議,數據采集和文件傳輸往標準化靠攏,但是這個階段的系統設計及網絡協議設計依然局限于局域網應用,更多的還是基于傳統的DNC設計思想,這個時期的數控系統網絡傳輸相關功能主要針對數據上傳和下載(如備份/恢復,NC程序下載和上傳,參數設定等)以滿足點對點或者局域網的互聯應用目標,但在互聯網時代到來時上述功能及其協議的形式卻又顯得有些捉襟見肘。

表2. 數控系統互聯方式的變化

以1996年發布的OPC協議為例,其最初目的是把PLC特定的協議(如Modbus,Profibus總線等)抽象為標準化的接口,通過以太網向HMI/MES等系統提供標準化的連接通訊支持,這種面向局域網的通信存在如下缺點:平臺局限、防火墻穿透困難、OPC無法支持互聯網、安全功能弱、數據完整性無法確保。

1、平臺局限,跨平臺幾乎無法實現。OPC基于微軟的COM/DCOM技術開發,只能運行于Windows系統,在如今工業控制領域流行的Linux等嵌入式平臺上無法支持,并且2002年初微軟宣布停止COM技術的研發,OPC的技術基礎面臨淘汰。

2、防火墻穿透困難,OPC通信在跨越計算機邊界時很難完成,用戶需要在防火墻中打開很多端口才能夠讓DCOM通信穿越,這嚴重影響了整個網絡的安全性和可靠性。

3、對Web等互聯網應用的支持缺失,OPC無法支持互聯網,

4、數據結構支持弱,OPC無法支持類似結構化數據等復雜數據規范。

5、安全功能弱,類似設備認證、數據加密等網絡應用中非常重要的安全功能在老式OPC協議中并未設計。

6、數據完整性無法確保,在通信中斷或者異常時,OPC協議并無法確保傳輸數據的準確送達,數據通信常常會因此損壞并無法找回。

針對上述缺點,第四階段的通訊設計出現了OPC UA和MTConnect等面向互聯網應用的協議設計。

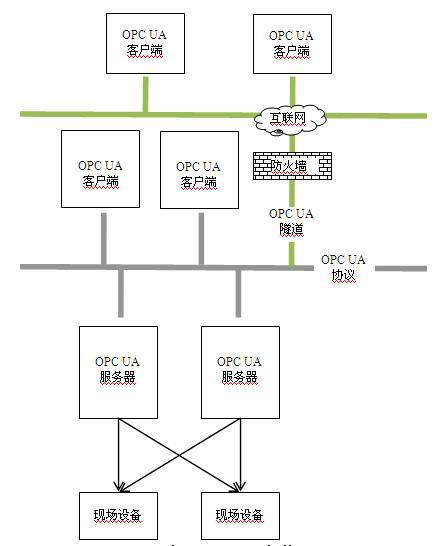

OPC UA為OPC基金會在原有OPC協議的基礎上進行了擴展和升級,首先解決了操作系統平臺的依賴問題,并且對互聯網環境下的應用提供了更多的支持。OPC UA通過隧道技術解決了網絡安全及防火墻穿透等問題,并支持發布訂閱等面向互聯網應用的新興通訊技術,其技術框架如圖2所示。

圖2 OPC UA架構

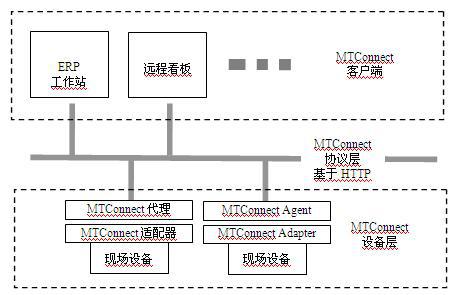

MTConnect是由美國機械制造技術協會(AMT)發起,聯合美國通用電氣等世界領先制造企業制定的開源、免費的機床通信標準,旨在提升來自不同制造商、軟件商的制造裝備、設備和軟件應用之間的互操作性。其技術框架如圖3所示。但是,各大數控廠商的系統架構不同,參數、文件命名規范甚至操作系統都不盡相同,想要對數量龐大的數控設備進行統一的規范,并且使得數量龐大的類似ERP、MES等客戶端廠商進行統一規范并使得相關應用得以協同工作依然是一個漫漫長征路。

MTConnect協議僅僅針對客戶端與設備的通訊進行了約定,但是并未對互聯網端的應用及其協調互通接口進行約定,其問題的根本與OPC UA一樣,本質上還是基于點對點的通訊問題解決,但是互聯網環境下的應用需求不僅僅局限于此。因而MTConnect的協議需要一套云端應用的規范來進行合理的補充,才能夠使得數控機床的互聯網應用得以真正順暢實現。

圖3 MTConnect架構

智能數控系統的發展

在工業4.0及“互聯網+”的背景下,數控系統的未來發展與競爭出現了新的變化,在中國更多的競爭將會聚焦在如何利用互聯網的優勢,讓數控系統的計算能力獲得無限擴展,并且通過對分享經濟等新興商業模式的理解,合理打造與之相適應的功能成為未來的重要趨勢。

1.數控系統智能化要求

圖4 數控機床智能化的需求

從制造技術本身來看,數控系統的智能化在如圖4的四個方面進行:操作智能化、加工智能化、維護智能化和管理智能化。

機床在加工過程中通過采用各種傳感器,借助實時監控和補償技術,進一步提高機床的性能。日本馬扎克、大隈等公司在智能化方面提供了許多先進的技術,如主軸抑振、智能防碰撞等功能。沈陽機床i5數控提供了基于特征的編程和圖形化診斷等功能。

2.基于云平臺的數控系統

在云計算的基礎上德國斯圖加特大學提出“全球本地化(glocalized)”云端數控系統,其概念如圖5所示,從圖中可見,傳統數控系統的人機界面、數控核心和PLC都移至云端,本地僅保留機床的伺服驅動和安全控制,在云端增加通信模塊、中間件和以太網接口,通過路由器與本地數控系統通信。這樣一來,在云端有每一臺機床的“數字孿生(Digital Twin)”,在云端就可進行機床的配置、優化和維護,極大方便了機床的使用。實現所謂的控制器即服務CaaS(Control as a Service)。

圖5 云端數控系統的概念

數字孿生是指特定物理對象的數字鏡像,包括描述其幾何、材料、組件和行為的設計規范和工程模型以及其所代表實體特有的生產和運營數據,成為形影不離的“伴侶”,是物理對象屬性及狀態的最新和準確的實時鏡像,包括形狀、位置、狀態和運動。機床的數字孿生可在多個信息域同時存在,有多個“化身”,在產品設計階段承擔方案論證、結構和功能驗證以及性能參數優化的作用;在構建工廠的規劃階段參與完成布局規劃、系統優化模擬仿真等工作;在運行階段進行加工狀態判斷和預測,實現機床的智能控制和預防性維護,直到產品報廢終結,甚至在其后還存在。

3.互聯網數控系統及其生態系統

在互聯網條件下,數控系統必須要成為一個能夠產生數據的透明的智能終端,讓制造過程及其全生命周期“數據透明”。通過智能終端的“透明”,實現制造過程的透明,不僅僅方便加工零件,同時產生服務于管理、財務、生產、銷售的實時數據,實現設備、生產計劃、設計、制造、供應鏈、人力、財務、銷售、庫存等一系列生產和管理環節的資源整合與信息互聯。

沈陽機床集團圍繞i5智能機床在世界上領先建立起了機床生態系統,圖6是i5智能機床關于數據產生和應用的示意圖,通過“透明”的i5智能系統,i5智能機床可以實時在線,為上述管理過程提供精準的數據依據,成為新制造業態的基礎。

圖6 i5智能機床的數據產生及應用

圖7 基于iSESOL實現的智能機床互聯網應用框架

iSESOL(i-Smart Engineering & Services Online,是沈陽機床旗下的公司研發的云制造平臺,例如云端產能分享平臺,用戶可以將閑置產能公示于iSESOL產能平臺,有產能需求的用戶無需購買設備即可快速獲得制造能力,通過這種方式產能提供方可以利用閑置產能獲得收益,產能需求方可以以較低的成本獲得制造能力,雙方通過分享獲得利益最大化。無疑,這種模式將會成為制造業互聯網+的一個重要形式。

圖7為基于iSESOL平臺的智能機床互聯網應用框架。所有的i5智能設備通過iPort協議接入iSESOL網絡,非i5的設備(如OPC UA終端或者MTConnect終端)可以通過iPort網關接入iSESOL網絡。類似ERP、MES、遠程看板等云端的APP應用通過iSESOL聚合的實時數據和訪問接口實現對遠程設備的統一訪問。iSESOL提供針對不同設備的數據字典映射統一不同設備的訪問方式,云端APP只需通過標準的服務或者參數命名即可訂閱各類事件和數據信息,實現統一的設備訪問。最終用戶可以通過不同的終端安裝APP實現對設備的各類互聯網應用。在這個平臺下建立的產能協同生態系統目前已接入機床幾千臺,目前日常聯機接入二千五百臺左右。

4 結論和展望

機床數控系統的智能化與網絡化是大勢所趨,基于CPS的理念引導智能數控系統發展,通過網絡、平臺從整個系統的視角實現數控機床的智能化。

智能化的發展是一個循序漸進的過程,目前對智能化還有不同的理解,也沒有普遍適用的解決方案。數控機床商業模式的創新和真正落地運營就一定依賴于數控系統的智能化與網絡化。未來的數控系統將會越來越多地將互聯網的影響滲透到制造環節,通過數據的累積、傳輸和挖掘,將會誕生越來越多的智能化制造能力,透明和分享化將會為制造業帶來翻天覆地的變革。

-

傳感器

+關注

關注

2550文章

51046瀏覽量

753140 -

自動控制

+關注

關注

10文章

714瀏覽量

44158 -

智能制造

+關注

關注

48文章

5551瀏覽量

76325

發布評論請先 登錄

相關推薦

華工科技入選2024年度智能制造系統解決方案“揭榜掛帥”項目

PTC解決方案如何支持智能制造

精密數控技術在點焊電源領域的革新應用與深度解析

智能制造技術趨勢 智能制造解決方案

面向功能安全應用的汽車開源操作系統解決方案

插補在數控技術中的具體作用是什么

數控機床的優點和缺點分析

什么叫數控技術?什么叫數控機床

數控機床的工作原理 數控機床的組成

智能制造解決方案是什么?包括哪些內容

鴻道(Intewell)新型操作系統為CNC數控系統提供國產解決方案

知語云全景監測技術:現代安全防護的全面解決方案

凌華科技面向制造業的AOI解決方案

面向智能制造的數控技術解決方案分析

面向智能制造的數控技術解決方案分析

評論