1、介紹

發光二極管( LED) 是一種將電能轉換成光固態的半導體器件。相比傳統的白熾燈,LED 具有使用壽命長,色域寬,經久耐用,設計靈活,控制簡單,環保等優點。因此,LED 被認為是未來最有潛力的光源。由于紅,綠,藍(RGB) 三色LED 可以混合得到非常寬色域的白色光源,使其在液晶顯示器( LCD) 的背光應用顯得非常吸引人,因為這意味著人類將擁有更薄,使用壽命更長,調光比更高,顏色更鮮艷的環保型液晶顯示器。因此,關于直下型LED 背光板和導光型LED 背光板的研究文章發表了很多。世界上第一臺采用RGB-LED混合背光的液晶電視也在索尼公司問世,該產品提供了一個非常廣的色彩再現范圍,是美國國家電視系統委員會(NTSC) 標準色域覆蓋面的105% 。

然而, 在這些研究成果背后散熱問題依然存在,LED 發光過程中產生的熱量會導致LED 的輸出光強度減小,并使其主波長漂移。這兩個因素會使顯示器的色溫變化,導致不同的NTSC 結果。再者,熱量也會縮短顯示器的壽命。因此,為了保證圖像質量和顯示器的可靠性,背光系統的散熱研究是至關重要的。

為了提高RGB-LED 背光系統的散熱性能, 兩個方面可以考慮: (1) 提高單顆LED 的散熱性能。(2) 提高LED 陣列的散熱性能。作為一個RGBLED背光系統設計人員,我們選擇第二種方案來解決散熱問題。為了改善LED 陣列系統的散熱性能,同樣有兩種散熱方法: (1) 使用風扇來增加背光系統周圍空氣的流速。(2) 減少從結點到環境的熱阻。把背光模塊設計在經濟的,散熱性能杰出的導熱基板印刷電路板上是更好的方案[7]。目前被廣泛應用的常規聚合物絕緣金屬基板( IMS) 技術使用聚合物或環氧樹脂材料作為絕緣層,其結構如圖1 所示,這種技術需要對金屬基底表面進行特殊處理,而絕緣層的最小厚度大約是75 微米,這將增加整個絕緣金屬基板的熱阻。此外,傳統的IMS 技術在高溫下會產生絕緣層和金屬基底分層現象。

在本文中,我們用磁控濺射技術實現了一種新型絕緣金屬基板的PCB。我們在鋁基表面用化學方法生成一層厚度為30 至35 微米的絕緣層,用磁控濺射技術在絕緣層上形成所設計的電路。這種絕緣金屬基板PCB 散熱性能優越,還能消除高溫下的分層或剝離。

經過測試,新型絕緣鋁基板和傳統的聚合物絕緣鋁基板的熱阻分別是4. 78℃ /W 和7. 61℃ /W。

2、 磁控濺射技術

2. 1 基本濺射過程

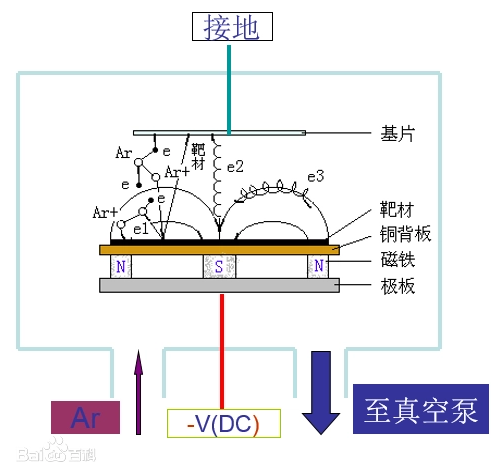

濺射是一種將金屬,陶瓷和塑料等材料沉積到一個表面,從而形成一層薄膜的真空工藝過程。基本濺射工藝如下: 電子撞擊惰性氣體原子( 通常氬) ,使其成為離子。這些高能離子在電場的作用下轟擊欲沉積的目標材料。強烈的轟擊使目標原子逃出材料表面,在電場的作用下最終在基板的表面形成一層原子層薄膜,該原子層薄膜的厚度取決于濺射時間。

2. 2 磁控濺射過程

圖2 是磁控濺射全過程,和基本濺射過程相比,兩者的主要區別在于磁控濺射過程比基本直流濺射過程在目標區域多一個強大的磁場,這個磁場使得電子沿著磁場線在目標區域運動,而不會被基底吸引過去。因此,相比于基本濺射過程,磁控濺射過程有三個優點: (1) 等離子區僅限于目標材料附近,不會損害正在形成薄膜。(2) 電子運動的距離變得更長,增加了電子電離氬原子的概率,這意味著更多的目標原子將被轟擊出來,從而提高了濺射工藝的效率。(3) 磁控濺射產生的薄膜雜質含量最小,保證了膜的質量。

3 、陽極氧化絕緣鋁基線路板設計

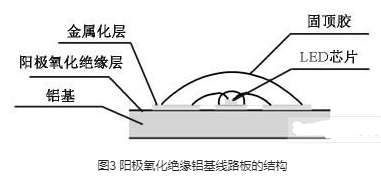

如圖3 所示,陽極氧化絕緣鋁基線路板由3 層組成: 鋁基層,陽極氧化絕緣層和金屬化層,其中金屬化層由3 層膜組成,分別是基底膜,導電膜和焊接膜。

3. 1 鋁基層

鋁基層是這個線路板的基礎,在選材上要綜合考慮兩方面的因素: (1) 選擇的鋁材需要有一定的機械強度和加工性能; (2) 適合氧化和絕緣處理。

在一定條件下,鋁基層可以加工成翅片形狀。

3. 2 陽極氧化絕緣層

陽極氧化絕緣層,通過特殊的陽極氧化處理形成微孔結構,這些微孔結構決定其電氣絕緣性能。

根據不同的加工技術, 其抗電強度達到250V 到3000V。通過光刻掩膜技術將線路圖畫在這一層上。

這種設計實現了無縫拼接基底層和絕緣層。與此同時,LED 芯片將直接連接到該層上, 這使得芯片、印刷電路板和散熱器形成一個統一的整體,顯著提高了線路板的散熱性能。

3. 3 金屬化層

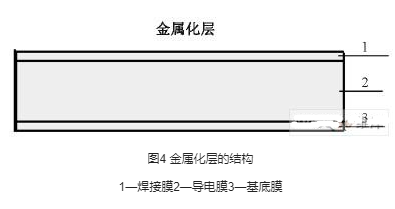

金屬化層由基底膜,導電膜和焊接膜組成。金屬化層不僅要滿足導電功能還要保證金屬化層和陽極氧化絕緣層之間足夠的結合力。電路將通過磁控濺射技術在該層上形成,如圖4 所示。

1) 基底膜

基底膜的厚度在0. 1 到0. 15 μm 之間,通過使用磁控濺射技術沉淀鉻或鈦金屬形成該膜。基底膜的作用主要是提供金屬化層和陽極氧化絕緣層之間足夠的結合力。使用磁控濺射技術,這種結合力可以達到1000N / cm2 ,使得兩層之間的連接更加牢固穩定。此外,基底膜還有很好的高溫熱阻屬性,當溫度高于320℃ /10s 時能保證不存在泡沫和剝落現象。因此,完全適用于無鉛焊接技術。

2) 導電膜

導電膜的厚度在1 到2μm 之間,通過使用磁控濺射技術沉淀銅,鎳或銅鎳合金形成該膜。導電膜的主要功能主要包括兩個方面,一個方面是承載一定的電流密度,另一方面是當基底膜和焊接膜因為不同的膨脹系數發生形變時,通過導電膜的緩沖作用來保證整個金屬化層的穩定性。

3) 焊接膜

焊接膜的厚度在0. 3 到0. 8μm 之間,通過使用磁控濺射技術沉淀類似于金、銀這樣具有良好導熱導電性能及焊接性能的金屬形成該膜。焊接膜的主要功能就是方便在上面焊接包括LED 在內的電子元器件。

4 、制造工藝技術

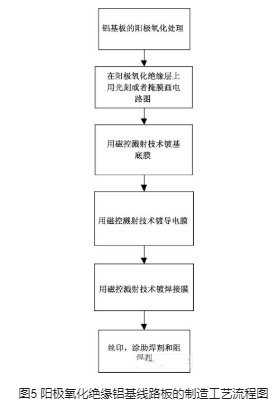

如圖5 所示,整個工藝過程涉及5 個步驟,我們將其簡化為3 個部分。

4. 1 鋁基的陽極氧化處理

鋁基首先要進行襯底表面脫脂和消毒處理,然后放進充滿電解質的電解槽中。電解質可以是硫酸或者草酸,電解質由氧化層的性能要求和工藝條件決定。在氧化處理的過程中,鋁基表面作為陽極。

工藝條件包括電解液濃度, 電流強度和電解溫度,為了得到合格的陽極氧化絕緣層,電解時間應該被控制好。

4. 2 磁控濺射技術鍍膜

在開始鍍膜之前,我們首先需要在陽極氧化絕緣層上用光刻或者掩膜技術畫出電路圖。如采用光刻工藝制作電路圖形時,要在氧化處理好的鋁板上涂布感光、曝光、顯影等處理,在將鋁板裝夾到沒有掩膜的夾具上。如采用掩膜工藝制作電路圖形時,只是在裝夾氧化處理好的鋁板時在夾具的面上裝掩膜板即可。

4. 3 后道工序

根據設計要求,對鍍好膜的鋁基絕緣氧化印刷電路板在相應的位置涂助焊劑和阻焊劑,以便安裝電子元器件。

5、 熱阻計算方法

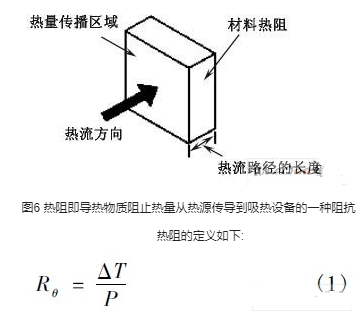

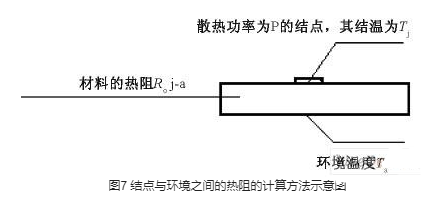

熱阻,即導熱物質阻止熱量從熱源傳導到吸熱設備的一種阻抗,其單位為℃ /W,如圖6 所示。

其中,Rθ為兩點之間的熱阻,ΔT 為這兩點間的溫度差,P 為熱量在這兩點間的傳播速率。

5. 1 熱阻計算方法

測量LED 熱特性的主要方法有紅外熱成像法、光譜法、光功率法、引腳溫度法和電氣參數法。本文提出了一個改進的電氣參數法。我們看一個結點與環境之間的熱阻測量的例子,參照圖7。

結點與環境之間的熱阻有如下表達:

5. 2 結點到環境的熱阻測量步驟

從公式( 6 ) 可以看出, 為了確定材料熱阻Rθj - a,必須確定結點上升的溫度、進入測試LED 電功率和光功率。通過測量測試LED 的正向電壓的變化量,結點上升的溫度可以很容易的確定,如公式(4) 所示。通過將測試LED 的正向電壓和正向電流相乘,其電功率可以輕松計算而得。但其光功率卻不好確定,因為較電功率而言光功率實在太小了,因此我們忽略它的影響。

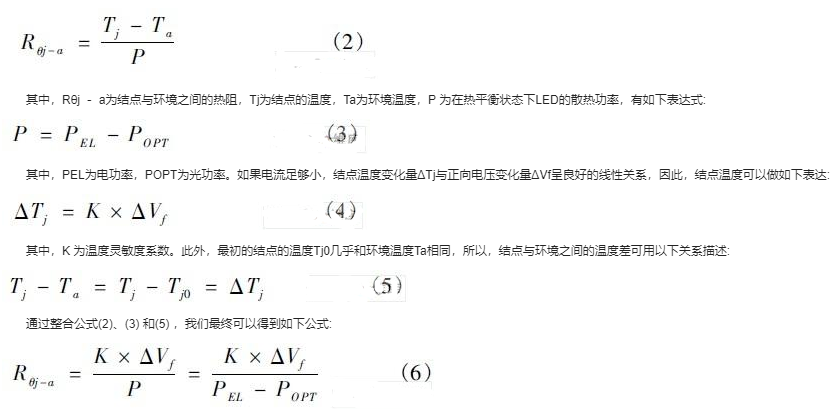

結點到環境的熱阻測量步驟如下所述,其測量設備的示意圖如圖8 所示。

1) 選擇一個大功率LED 為加熱LED 并且選擇一個常規的LED 作為測試LED。

2) 根據公式(4) 所示,測量并計算測試LED的溫度靈敏度系數K,或在某些技術文件中查找。

3) 電隔離兩個LED。

4) 用細長導線將加熱LED 正極一端與測試LED 正極一端相焊接,并將他們公共的陰極相連。

由于它們將用于承載加熱電流與測量測試LED 的ΔVf,所以導線需要足夠長以用于外部的擴展。

5) 在測試電流If很小的情況下,測量測試LED的初始Vf0 。只有測試電流非常小時, 才會產生很少量的熱量。

6) 給加熱LED 加上設計之后的電壓。由于要使設備熱穩定,所以至少保持這種狀態30 分鐘。

7) 在加熱電流下,測量測試LED 的Vf 。

8) 關閉加熱LED,并立即再設計電流下,再次測量測試LED 的Vf1 。

9) 將ΔVf( Vf1 - Vf0) 與K 相乘以計算測試LED 的ΔTj 。

10) 將Vf與If相乘以計算散熱功率,這里我們假設散熱功率等于它的電功率。

11) 利用公式(6 ) 計算結點與環境之間的熱阻。

6、 陽極氧化絕緣鋁基線路板的熱阻

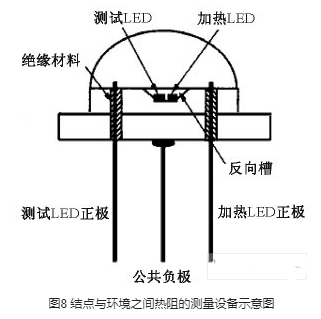

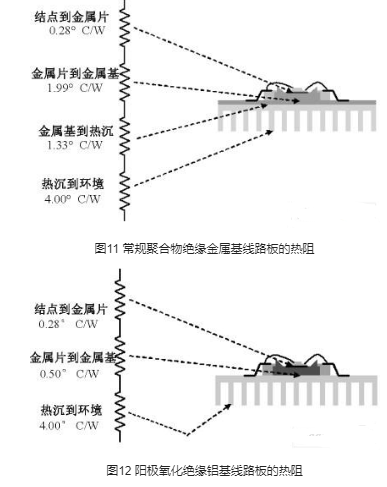

常規聚合物絕緣金屬基線路板和陽極氧化絕緣鋁基線路板的熱阻可以通過上述方法計算得到。

使用上述方法我們很容易能計算得到兩種金屬基線路板的熱阻,本文并不滿足于單一的整體熱阻,同時也測量計算了線路板各個部分的熱阻。

線路板各部分的熱阻呈串聯模式,例如基板到環境的熱阻就是基板到熱沉的熱阻與熱沉到環境的熱阻之和。

圖9 是常規聚合物絕緣金屬基線路板的測量設備,圖10 是陽極氧化絕緣鋁基線路板的測量設備。

圖9 常規聚合物絕緣金屬基線路板的測量設備

圖10 陽極氧化絕緣鋁基線路板的測量設備

常規聚合物絕緣金屬基線路板和陽極氧化絕緣鋁基線路板的熱阻值如圖11 和圖12 所示。

從上述的計算結果我們可以發現,陽極氧化絕緣鋁基線路板的熱阻要比常規聚合物絕緣金屬基線路板的熱阻低59. 2%。

從上述示意圖中我們也能發現,有兩個因素導致了陽極氧化絕緣鋁基線路板的熱阻要比常規聚合物絕緣金屬基線路板的熱阻低:

1) 常規聚合物絕緣金屬基線路板在結構上比陽極氧化絕緣鋁基線路板多一層。

2) 陽極氧化絕緣鋁基線路板上的陽極氧化絕緣層要比常規聚合物絕緣金屬基線路板上的聚合物絕緣層薄很多,而且其導熱性能也優良得多。

7、 結論

在RGB-LED 背光系統的開發過程當中, 散熱是個非常重要的課題,本文實現了一種新型的鋁基絕緣線路板并提出了一種改進的電氣參數熱阻測量方法。相對于常規聚合物絕緣金屬基線路板,陽極氧化絕緣鋁基線路板具有如下優勢:

1) 在線路板的陽極氧化絕緣層和鋁基層之間沒有機械連接縫隙,提高了線路板整體的機械性能。

2) 在金屬化層的三層膜使用磁控濺射技術生成,能提供至少1000N / cm2 的結合力,這一點同樣提高了線路板整體的機械性能。

3) 新型的線路板減少了常規線路板的層數,減小了絕緣層的厚度,使其整板的熱阻比常規線路板降低了59. 2%。

因此,對比與常規聚合物絕緣金屬基線路板,陽極氧化絕緣鋁基線路板更加適合使用在RGB-LED背光系統當中。

責任編輯:gt

-

led

+關注

關注

242文章

23295瀏覽量

661272 -

pcb

+關注

關注

4319文章

23111瀏覽量

398248 -

基板

+關注

關注

2文章

279瀏覽量

23025

發布評論請先 登錄

相關推薦

PCB提高中高功耗應用的散熱性能

為什么你需要一塊DPC陶瓷基板

研究不同的模式對PCB設計熱性能的影響

陶瓷、高頻、普通PCB板材區別在哪?

磁控濺射WO3薄膜特性研究

光纖傳感器在磁控濺射鍍膜溫度的監測

利用磁控濺射技術提高絕緣金屬基板PCB的散熱性能

利用磁控濺射技術提高絕緣金屬基板PCB的散熱性能

評論