一、 引言

DeviceNet現場總線是世界一流的自動化控制和信息解決方案供應商——美國羅克韋爾自動化(Rockwell Automation)公司推出的最優的工業控制網絡技術——NetLinx的底層網絡。 DeviceNet具有開放、低價、可靠、高效的優點,特別適合于高實時性要求的工業現場的底層控制。

DeviceNet現已成為國際標準IEC62026-3(2000-07)低壓開關設備和控制設備—控制器-設備接口,也已被列為歐洲標準EN50325。此外,DeviceNet實際上是亞洲和美洲的設備網標準。DeviceNet得到了世界各地眾多制造商的支持,已經注冊的符合DeviceNet規范的產品有數千種,實際應用的DeviceNet節點設備已達數百萬個。在北美和日本,DeviceNet在同類產品中占有最高的市場份額,在世界其它各地也呈現出了強勁的發展勢頭。

DeviceNet進入我國雖然比較晚,但因其突出的優點而受到了我國有關部門和單位的高度重視。2002年10月8日,DeviceNet被批準為中國國家標準GB/T18858.3—2002,并于2003年4月1日開始實施,從而進一步推動了DeviceNet現場總線技術在我國的推廣與應用。

DeviceNet可廣泛應用于各行各業,以中國的汽車工業為例,DeviceNet已應用于一汽-大眾汽車有限公司的AUDI A6、BORA A4、JETTA的焊裝生產線、總裝生產線,張家港牡丹汽車廠的焊裝生產線、總裝生產線,青島頤中汽車廠的涂裝生產線,長春客車廠轉向架涂裝線,哈飛汽車廠的焊裝生產線、涂裝生產線、總裝生產線,等等。本文介紹DeviceNet在一汽-大眾BORA A4總裝生產線的應用。

二、總裝生產線設計目標

一汽-大眾BORA A4總裝生產線的設計是根據中國第一汽車集團公司發展規劃、對原總裝生產線的設備及控制系統進行技術改造的項目,設計目標是滿足BORA A4和JETTA兩種車型混線生產的要求,以達到生產節拍90s/輛、年產十五萬輛的生產能力。總裝生產線工藝設計采用國際上先進的模塊化工藝裝配技術以及多種車型混線生產的柔性生產線技術,并配備高效、可靠、維護方便的控制系統,以提高整車裝配質量。

BORA A4生產線工藝流程由存儲區、工件裝配區、升降區、檢修區、檢測區、下線區組成。機械化生產線系統包括整車裝配線(工藝鏈,由多臺電機驅動)、車身輸送線(積放鏈)、儲備線(積放鏈)、升降機等。其中,停止器22個、推車機10個、道岔6個;電機的驅動與控制均要求變頻調速;現場被控設備數量多且具有高度的分散性:I/O點約2600 個、長度達3000m。

為了滿足生產線的設計要求并盡量節約成本,在充分利用原有設備及線路的前提下,對原有的輸送系統重新進行了更為合理的布置;在各線之間的轉線處均加裝推車機,避免了轉線故障;采用新型平衡軌系統,使生產線的運行平穩、可靠,減輕了工人的勞動強度;將轎車靠模軌下線改為升降機下線,為整個轎車裝配線增加了兩個工位;增加了機械手裝配工位。

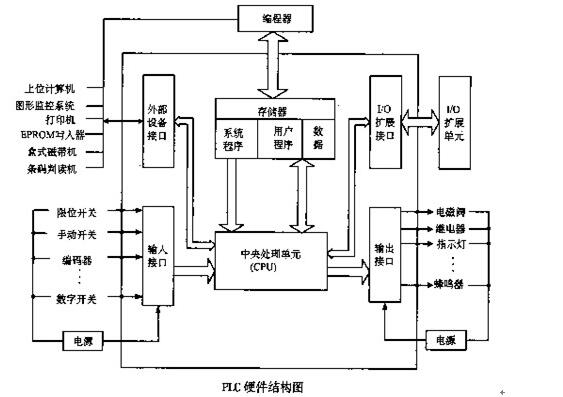

生產線原控制系統是在多年前設計的,采用的是傳統的PLC集中控制,系統控制精度低,操作不便;所有的數字量與模擬量I/O點均從PLC柜內接線,導線用量大、布線復雜、故障率高,給現場維護帶來了諸多不便,嚴重地影響了生產,已不適應現代企業的生產要求。因此,必須設計一種性能優異的新型控制系統,這是保證生產線達到預定設計目標的關鍵。

2.1 控制系統

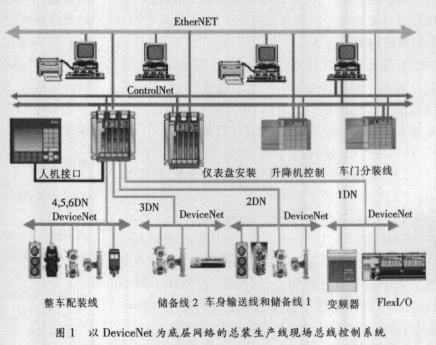

在分析比較了各種不同的控制方案后,決定采用以DeviceNet為底層網絡的現場總線控制系統,如圖1所示。DeviceNet網絡上連接的輸入設備有按鈕、急停開關、接近開關、光電開關、行程開關等,輸出設備有指示燈、控制閥、變頻器等。系統通過ControlNet實現不同PLC之間的互相通信, 完成在中央控制室的監視、控制、故障報警、管理信息交換等功能。

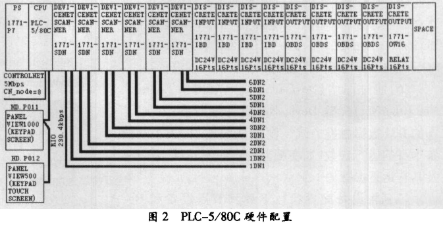

圖2為系統中所用的羅克韋爾自動化公司的可編程控制器PLC-5/80C的硬件配置(其自身有內置的遠程I/O(RIO)和ControlNet接口)。由于系統中控制的點數多、線路長,因此用了6個1771-SDN掃描器,共12條DeviceNet網絡與被控設備相連。12條DeviceNet網絡分別命名為1DN1、1DN2、2DN1、2DN2、3DN1、3DN2、4DN1、4DN2、5DN1、5DN2、6DN1、6DN2。其中,1DN1控制生產線上的所有14臺變頻器;1DN2控制生產線上的所有FlexI/O節點,FlexI/O所連接的大部分設備是原總裝生產線上不能直接連接到DeviceNet網絡上的設備;2DN1控制車身輸送線(積放鏈);2DN2控制儲備線(積放鏈);3DN1和3DN2控制另一條儲備線(積放鏈);4DN1至6DN2控制整車裝配線(工藝鏈)。整車裝配線的工藝非常復雜,由153個工位組成,主要控制功能有工藝急停、與其它設備連鎖等;主要設備有底盤打號機、天窗裝配機械手、涂膠機械手、裝配機械手、風擋玻璃涂膠機器人、駕駛系統控制模塊、動力總成、檢測裝置等。系統共有200多個節點。

所有現場生產設備的工作狀態、工作參數、故障信息等均通過DeviceNet網絡傳送至位于中控室的控制器;控制器對現場生產設備實施的各種控制也是通過DeviceNet網絡進行的。系統中連接到EtherNet上的監視計算機應用組態軟件RSView32,以豐富的文字、形象的圖形顯示各生產設備的運行狀態、運行參數、自動彈出故障報警畫面、記錄故障點、調出相關的控制程序及電控圖紙,也可進行生產信息的自動記錄、統計管理等,并可將報警信息(故障點、故障原因、故障時間等)傳送至維修部門的遠程終端上,而且可通過連接到EtherNet上的控制器控制生產線的起停、改變控制參數等。系統通過遠程I/O在控制柜上安裝了人機接口HMI,用于顯示生產設備的工作狀態、工作參數、調節控制參數等。系統具有完善的PLC故障自動診斷程序和HMI報警系統,使設備故障的查詢極其快速、方便、準確。系統采用電流閉環自動控制技術解決了單鏈多驅動同步控制的技術難題,保證了生產線的正常、安全運行。系統控制層采用冗余的ControlNet網絡實現與車門分裝線、升降機控制系統、儀表盤安裝系統等的PLC處理器進行實時的控制信息交換。

2.2 系統構建與調試

現場的所有信號通過DeviceNet網絡實時傳輸到控制器,控制器控制信號也是通過DeviceNet網絡傳輸到現場設備中,因此DeviceNet網絡的構建是整個控制系統的基礎,其構建步驟如下:

(1)進行總體規劃,合理布線;

(2)將DeviceNet網絡節點設備連接到網絡上;

(3)安裝通信軟件RSLinx和網絡組態工具軟件RSNetworx for DeviceNet或DeviceNet Manager;

(4)給將要添加到DeviceNet網絡上的每個設備分配節點地址并設置正確的通信波特率,因為DeviceNet網絡上每個網段所有節點的通信波特率必須一致,且不允許有節點地址重復的設備;

(5)將編程終端(計算機或專用編程設備)連接到網絡上(通過計算機通信板卡或外置通信模塊)并建立通信,即在RSLinx下配置DeviceNet驅動程序:DeviceNet Driver(1784-PCD/PCIDS、1770-KFD、SDNPT driver)(該操作只能在在線模式下進行);

(6)通過網絡(DeviceNet或上層網絡ControlNet、EtherNet)配置DeviceNet設備運行參數,如設備的I/O數據觸發方式、設備I/O報文的大小及設備本身的運行參數(如變頻器的啟動方式、最大頻率及其它運行參數);

(7)將設備配置參數下載到節點設備和DeviceNet Scanner(1791-SDN)中,并保存到網絡組態工具軟件的配置文件中(用于離線查看網絡信息或配置相同的網絡)。

DeviceNet網絡的硬件布線及軟件組態十分簡便,因此系統的安裝調試周期大大縮短。

在進行DeviceNet網絡硬件安裝調試時應注意:a. 推薦選用羅克韋爾自動化等公司的DeviceNet總線電纜及連接組件(這可使硬件安裝大大簡化,并提高可靠性);b. 每個網段供電電源只能有一點接地;c. 網絡總線兩端應安裝正確的終端電阻(120Ω,可選配羅克韋爾等公司隨系統提供的標準終端電阻),在系統不上電時測得的網絡CAN-H和CAN-L之間的電阻值應在50-70Ω。

二、 結論

基于DeviceNet現場總線的汽車總裝生產線控制系統,總線長度(3000m)、節點數量(200多個)等均為目前全國之最,系統總體技術達到了國際先進水平。三年來的系統運行實踐表明,系統功能強大、安全可靠、操作靈活,為一汽-大眾公司創造了明顯的經濟效益,并大大提高了生產效率、自動化生產水平和管理水平,使得公司在激烈的市場競爭中處于領先地位。

責任編輯:gt

-

控制器

+關注

關注

112文章

16339瀏覽量

177851 -

plc

+關注

關注

5010文章

13277瀏覽量

463100 -

可編程

+關注

關注

2文章

860瀏覽量

39813

發布評論請先 登錄

相關推薦

PLC可編程控制器教材

PLC可編程控制器教材

可編程控制器原理及應用 PPT

可編程控制器基本知識_可編程控制器原理及應用

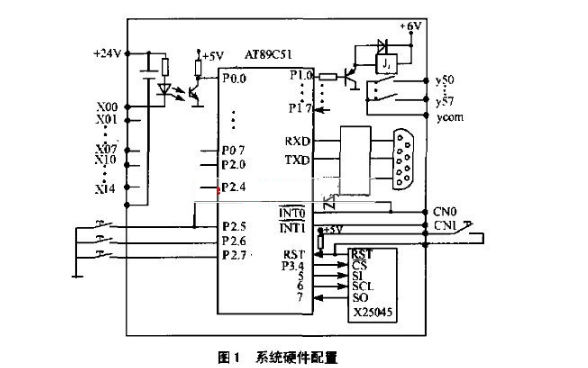

使用AT89C51實現的微型可編程控制器的講解

可編程控制器的特點有哪些

PLC教程--SYSMAC-C系列可編程控制器

淺談可編程控制器(PLC)

可編程控制器PLC概述

基于PLC-5/80C可編程控制器實現汽車總裝生產線的系統設計

基于PLC-5/80C可編程控制器實現汽車總裝生產線的系統設計

評論