現場總線技術是目前正在興起的一種全新的控制技術。目前比較流行的現場總線技術主要有:Profibus、基金會現場總線FF 等。Profibus是一種國際的、開放的、不依賴于生產廠商的總線標準。它由互相兼容的3部分組成:①Profibus-DP;主站和從站之間采用輪換查詢的方式通訊,用于設備級控制系統和分散式I/O的通訊;②ProNaus-PA,電源和通訊數據通過總線并行傳輸,可使得傳感器和執行機構通過一根總線相連接,主要用于單元級和現場級通訊;③Profibus—FMS,用于車間級監控網絡,是一個令牌結構、實時多主站網絡。

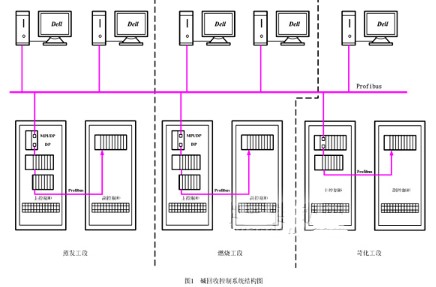

近年來Profibus在眾多總線控制技術應用中已經占據首位,廣泛應用于加工制造自動化、過程控制自動化、樓宇自動化等領域。在開發設計造紙廠堿回收車間燃燒工段的自動控制系統中,考慮到目前的自動化水平和成本,將Profibus-DP現場總線技術應用與DCS技術相結合,取得了良好的應用效果。

1 燃燒工段控制需求

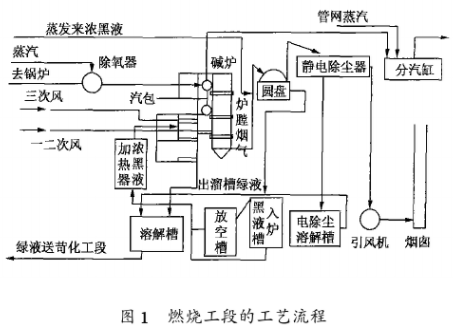

堿回收燃燒工段的工藝流程如圖1所示。蒸發工段送來的濃黑液進入圓盤蒸發器,經過爐膛煙氣的再次蒸發濃縮后送到人爐黑液槽。濃黑液經過加熱器加熱后,由噴槍噴人堿爐燃燒,熔融物送人溶解槽后形成綠液并被送往苛化工段。一、二次風經預熱器和爐膛周圍的余熱再次加熱,并按照一定比例送入爐膛。三次風被直接送人爐膛,爐膛出來的煙氣經過圓盤蒸發器和靜電除塵器后通過引風機送往煙囪。黑液在堿爐內燃燒產生大量的熱量,此熱量使汽包中的一部分水生成蒸汽,通過分汽缸送往各個工段,送上汽包軟化水經除氧器來補充汽包水量,將汽包水位穩定在一定的范圍內。

2、燃燒工段控制設計

2.1 控制系統網絡結構設計

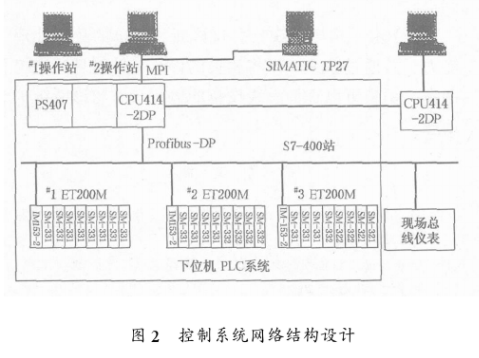

針對上述工藝及控制特點,燃燒自動控制系統采用現場控制級和過程監控級(如圖2)兩層網絡結構。現場控制級采用可靠性很高的可編程控制器(PLC),并基于現場總線和分布式控制技術,其可靠性不依賴于過程監控級計算機,即使在監控級計算機關機或停電的情況下,生產依舊可以正常進行。過程監控級采用2臺操作站(OP站1和OP站2)實時監督生產狀況。操作站配置成雙機系統,有效實現故障切換,提高系統監控的可靠性和數據記錄的準確性,為現場控制提供安全、可靠的信息互聯。上位機采用的是西門子WinCC6.0軟件,下位機采用的是Step 75.2。如圖2所示,輸入輸出為模擬量的外部設備如壓力計、氣動閥門等都與EI‘200M上的模擬量輸入模塊(SM331)、模擬量輸出模塊(SM332)相連;電機的啟、停等信號與Eq‘200M上的數字量模塊SM321(數字量輸入模塊)、SM322(數字量輸出模塊)相連。現場總線儀表等設備(如壓力傳感器等)可以直接與總線相連。

Profibus協議結構采用了ISO/OSI模型中的第1層、第2層,必要時還采用第7層。第1層和第2層的導線和傳輸協議依據美國標準EIA RS-485、國際標準IEC870.5.1和歐洲標準EN 6087O.5.1、總線存取程序、數據傳輸和管理服務基于DIN19241標準的第1至第3部分和ⅢC955標準。管理功能(FMA7)采用ISO DIS 7498-4(管理框架)的概念。

Profibus提供了3種通信協議類型:DP、FMS、PA。Profibus.DP使用了第1層、第2層和用戶接口層,第3到第7層未使用,這種精簡的結構確保高速數據傳輸。直接數據鏈路映像程序DDLM提供對第2層的訪問。在用戶接口中規定了Profibus-DP設備的應用功能,以及各種類型的系統和設備的行為特性。由于Profibus-DP是為高速傳輸用戶數據而優化的Profibus協議特別適用于可編程控制器與現場級分散I/O設備之間的通訊。

2.3 現場總線的設置

當總線上使用溫度、壓力變送器等現場總線儀表時,終端電阻安裝在每條總線的最后一臺儀表上;當沒有使用現場總線儀表并且只使用了ET200M從站,那么在使用的西門子專用的DP通訊接頭上就帶有終端電阻。通過它自帶的開關可以設置是否使用終端電阻。

現場總線上的每臺總線設備都必須分別設置1個不同的站地址。有些設備通過自帶的軟件進行地址設定設置,每條總線上的物理地址必須和軟件組態中的地址相同;有些設備上帶有設置地址的撥碼開關(例如ET200M)。就可以按照8421碼進行地址的設置;也有的可以在操作面板上進行設置(如西門子位置定位器)。

所有的總線、支線或者其他信號線都必須單獨架設橋架,盡量避免干擾。可以將總線、支線還有信號線的屏蔽線連接在一起,然后在控制柜中集中一點接地。

2.4 現場總線網絡中的通訊

在現場控制級,主站可連接32個從站點,最大傳輸距離可達1000m。通過中繼器還可增加站點并可延伸通訊距離,便于將來系統擴展。需要指出的是,在各站點之間要注意接地點電位的平衡問題。下位機PIE系統采用的是CPU414.2DP加3個ET200M從站構成,主站CPU414.2DP具有1個MPI接口和1個DP接口,可以與MPI網絡和DP網絡連接。MPI網絡的通訊速率設置為187.5kbps,Profibus.DP網絡的通訊速率設置為1.5Mbps。

有時要求在幾個工段控制系統中有信息交互,即需要幾個CPU之間進行通訊,而且在實際應用當中并不需要增加額外的通訊模塊,如果距離過遠則需要使用中繼器。在程序設計中,可以使用Profibus網絡通訊的系統功能(SFC)和系統功能塊(SFB)。下面列舉了作為主站的CPU的通信程序。

CAIJ.SFC14 //接收數據子程序

LADDR : =W #16#3E8 //輸入區的起始地址 ·

RET vAL : :MW100 //返回值存儲在MW100中

RECORD :P#DB5.DBX0.0 BYTE 10 //指向存放輸入數據的數據區指針

CA1& SFC15 //發送數據子程序lADDR : =W#16#3E8 //輸出區的起始地址

RECORD :P#DB6.DBX0.0 BYTE 10 //指向存放輸出數據的數據區指針

RET_VAL : =MW102 //返回值存儲在MW102中

在采用交互式通訊時,應注意收發雙方通訊速度的匹配。例如:若發送方速度過快,接收方來不及應答(Acknowledge),發送方會顯示接收方已無接收資源的錯誤代碼,這可通過適當降低發送頻率來解決。

PC與PLC間的通訊,在控制室設置的2臺OP站上各安裝1塊西門子CP5611通訊板卡,監控計算機通過CP56ll通訊板卡與現場控制級的2臺PLC通訊。

2臺OP站實時讀取PLC數據,以實現工藝流程和工藝數據實時顯示。同時,2臺OP站對PIE進行監督控制和參數優化功能,協助現場級PLC完成復雜的控制算法。現場控制級與過程監控級之間的數據交換均采用密碼通訊與校驗,避免信號傳輸干擾。

3、結束語

通過實際應用可以總結出Profibus-DP現場總線具有下列優點:

(1)更新、擴充了DCS的功能。傳統的DCS中加入了現場總線,不但保持了DCS的穩定性,且引入了現場總線的靈活性;同時可減少硬件數量,安裝、維護的工作量隨之減少。

(2)提高了系統的靈敏性、精確性。與此現場總線有關的信號,無需再像傳統的DCS在發送與接收過程中通過數模/模數反復轉換,而是直接進行CPU間的通訊,從而提高了信號采集的品質和系統的控制質量。

(3)降低了DCS的負荷,提高了系統的控制品質。由于一部分調節任務分配到現場智能儀表或者執行機構的CPU上去實現,DCS中相關自動處理單元中的CPU的負載得到降低,相關設備的調節品質得到提高。

(4)由于現場總線具有自診斷和簡單的故障處理能力,并通過數字通訊將相關的診斷維護信息送往控制室,用戶可以查詢總線設備的運行狀態與診斷維護信息。

責任編輯:gt

-

控制系統

+關注

關注

41文章

6604瀏覽量

110576 -

總線

+關注

關注

10文章

2878瀏覽量

88052 -

自動化

+關注

關注

29文章

5562瀏覽量

79240

發布評論請先 登錄

相關推薦

自控儀表中DCS的作用

基于MCGS系統的DCS總線接口的設計與實現

一種適用于造紙廠污水管道流量測量的化學污水流量計的電路設計方法

SmartPro控制系統在制漿造紙過程中的應用

基于ProfiBus現場總線在造紙廠堿回收車間的應用研究

PLC系統在造紙廠生產過程和傳動控制中的冗余設計淺析

電磁流量計在造紙廠中到底有什么用

5G環保數采儀在造紙廠污水處理監測中的應用

造紙廠PLC數據如何采集到云平臺上進行監控和報警

造紙黑液處理設備PLC如何實現數據采集和遠程上下載程序

基于總線與DCS技術實現相造紙廠堿回收車間燃燒工段自控系統的設計

基于總線與DCS技術實現相造紙廠堿回收車間燃燒工段自控系統的設計

評論