一、項目簡介

鈦白粉已成為世界無機化工產品中銷售量最大的3種商品之一,僅次于合成氨和磷酸,列第三位。我國的鈦白粉總產量徘徊于世界第三名到第二名之間。中核華原鈦白股份有限公司是中國首家引進國外先進技術和關鍵設備建設的國內第一座萬噸級鈦白粉生產企業。由于一期生產線已應用十幾年,為增強企業后勁,開創新的經濟增長點,鈦白二期生產線建設也就應運而生,此時,年生產能力將達到3萬噸。

二、系統介紹

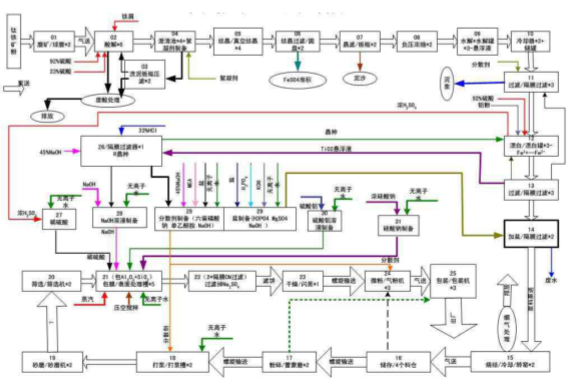

目前,世界上生產鈦白粉的方法有兩種:硫酸法和氯化法。此次二期工程采用工藝比較成熟的硫酸法,共分31個工段,工藝流程見下圖:

三、控制系統構成

本工程控制系統采用西門子的PCS7控制系統,SIMATICPCS7系統是面向工業過程的分布式的全集成控制系統,擁有良好的用戶界面及強大的系統功能塊庫,能大大節省系統編程組態的時間和費用。它綜合了DCS,PLC及現場總線的技術。開放式系統網絡、開放式操作系統、以及開放式接口使公司范圍也即從生產級到管理級的整個信息系統集成最優化。它采用模塊化結構,可按系統進行配置,具有高電磁兼容性和強的抗震性、沖擊性,具有很高的工業環境的適應性。無排風扇結構,易于實現維護,易于掌握等特點。當控制任務增加時可自由擴展。由于簡單適用的分散式結構和多界面網絡能力,使得應用十分靈活。

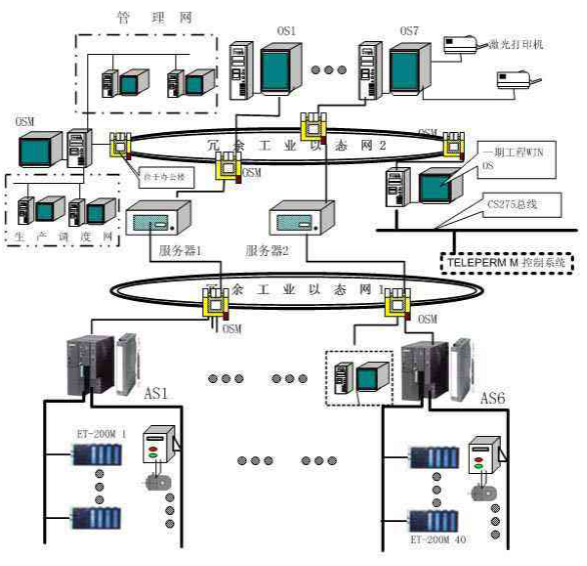

具體配置見下圖:

從上圖可以看到:該工藝控制系統將鈦白二期的6臺AS、2臺冗余的服務器、7 臺操作監控站OS和鈦白一期的TELEPERMM控制系統、辦公樓的管理網絡用光纖連接起來。組成兩級環行光纖冗余以太網。6個AS(CPU416-3)的ProfibusDP總線上共連接40個ET200M站、72個其它廠家的DP站和42個3UF50。采用SIEMENS高速以太網光纖通信模塊 OSM,大大加強了網絡抗電磁干擾的能力,省去了采用普通雙絞線連網所必須考慮的防雷擊及過電壓保護的措施,使得控制系統安全可靠,風險系數大大降低。由于網絡廣泛地采取了冗余技術,使系統的可靠性得到了充分保證。 [page]

該控制系統的特點如下:

過程控制級:

我們采用-ProfibusDP,它是在歐洲乃至全球應用最為廣泛的現場總線系統。ProfibusDP是一個主站/從站(Master/Slave)總線系統,主站功能由控制系統中的主控制器來完成。

主站在完成自動化功能(調節、控制)的同時,通過循環的和非循環的報文對現場儀表及智能電氣設備進行全面的訪問。 PROFIBUS-DP總線的構成介質,可以是雙絞線電纜,也可以是光纜。其最大長度可達23.6KM(公里)。而其通訊速度可達12MbpS。亦即 ET-200M站可以放在信號比較的集中現場,用一根雙絞線電纜,把現場的測量量,用數字通訊的方式送到控制器中。這樣可以省掉大量的電纜和橋架與安裝、調試工時,僅硬件線纜及接線就比傳統的集中控制就節省40%的費用。每條PROFIBUS-DP總線最多可接96個ET-200M站。各ET-200M站是經PROFIBUS-DP總線串聯起來的。在每一個AS的掃描周期的開始,AS的CPU將所有的輸入信號,只用幾十個微妙的時間內送進控制器中,并存在 RAM的PII區中。在掃描周期的末尾,又把所有的輸出信號,送到輸出模件中去。

此次AS站采用CPU416-3,它可以拓展成3條PROFIBUS-DP總線,此次我們采用2條DP總線,一條用于連接 ET200M站,采集儀控信號,此ET200M帶有帶電熱插拔特性,允許控制站中的信號模塊在系統運行的情況下插拔,而無需停止系統,大大提高了系統的可靠性。另一條DP總線用于采集電氣信號,用于連接SIMOCODE-3UF50以及其它廠家的DP站。此次75KW以上的電機保護選用SIMOCODE- 3UF50,實現了電機的開關柜、繼電器柜、現場操作箱一體化,從而大大減少了它們互相之間的連線,帶來的好處是不言而喻的。從而實現電機超溫、相不平衡、超電流、卡機、斷相、停機時間的自動保護;可得到:三相電流數值、電機的實際溫度、相間的不平衡情況、斷相記錄、電機的開關狀態、電機的開停次數的統計、脫扣次數統計等參數,并且傳到上位機OS,使得電機的運行狀態變得清晰起來;

車間管理級:

采用環行光纖以太網,將6個AS和兩臺冗余的服務器連接到一起。整個控制系統的控制中心,即兩臺互為備用的服務器設置在集控室內。集控室還設置一臺工程師站,用于系統控制程序的編制、調試、在線修改。服務器運行的一套軟件將完成中央管理、現場分散控制和通訊等所有的控制功能,所有現場控制軟件都在控制中心進行開發、修改、調試和下裝。冗余中心服務器與操作員站和工程師站通過冗余的以太網相連。PCS7系統網絡結構以模塊化計算機網絡為基礎,使用工業級標準的操作系統、通訊網絡和協議。該系統采用主從客戶機服務器方式。一臺專用的服務器用來為諸如操作員界面單元的多用戶服務。系統不采用分散式的數據庫或者將數據庫復制后存儲于操作員站的方式。該系統的網絡全面支持系統的數據采集、控制及圖形用戶界面等系統功能。應用標準的軟件和硬件,該網絡支持多種廣域網,已將可能的接點連接成為一個整體的系統。網絡協議為TCP/IP,通過系統應用程序

直接生成界面。該系統支持用全功能的圖形操作界面通過標準的撥號方式進行遠程組態和操作。該系統為可擴展的結構以便于將來系統的擴展。一方面,新增加的操作員站不需要添加另外的數據庫服務器和I/O服務器就能連入系統,另一方面,數據庫容量的增加也是簡便易行的,例如只需要輸入一個新的授權使用號,而不是增加另外的數據庫服務或I/O服務器。

現場的雷蒙磨、球磨機、閃蒸設備都是廠家供的成套設備,控制系統是獨立的,我們需要與之通訊,因為SIEMENS的PCS7控制系統具有很強的軟連接技術,使我們的工作變得簡單容易。

工廠管理級

在兩個以太網之間接有兩臺服務器,作為整個網絡的服務器,同時也是冗余的。在以太網2上接有七臺操作監控站(OS),它們作為工藝控制站使用的。在以太網2上有一個通訊網關—OSM安裝在鈦白一期的控制室內的,可通過ITP電纜與安裝在WINOS的接口卡—CP1613連接,以實現和鈦白一期的控制系統TELEPERMM通訊。在以太網2上還有1個網關–OSM安裝在辦公樓內,提供有4臺終端組成管理網。其中的一臺安裝有與OSM 通訊的CP1613網卡。就在該計算機內還安裝了普通的商用網卡。通過這個網卡和商用以太網進行通訊。這個網絡可擴很多監視終端。在這個網絡上可建立調度網絡和管理網絡,可連接

INTERNET網,通過IE瀏覽器實現現場生產過程的監視。

該控制系統具有很強的數據交換能力,具有與在TCP/IP網絡上其它相似的PLC或SCADA系統數據庫相連的接口。即該系統能從所在網絡上的其它系統,尤其指外網的SCADA系統獲取數據和向其發送控制指令。該系統還支持用標準的SQL查詢向下列數據庫系統讀取和寫入數據:ACCESS、ORACLE、MICROSOFTSQL,該讀寫過程是根據事件表進行的,或者由事件或操作員請求激活。該系統能向微軟Excel傳遞批量數據。系統能夠向支持DDE的第三方應用程序傳遞數據,歷史數據也能夠獲取。系統開放性強,使用OPC或ODBC技術使系統很容易連接到企業管理網,可與常見的辦公軟件進行數據交換,可大幅度地降低工程設計,維護費用。這使得與鈦白廠一期的控制系統和工廠管理網的數據交換變得更加容易。[page]

工業過程監視:

利用WINCC及監控中心計算機組成的生產流程監視,可以對生產過程中的壓力、溫度、流量、液位、電機的運行狀態進行顯示、報警,WINCC畫面是根據生產流程而畫出來的,可以使操作人員一目了然,給維護人員也帶來了方便。

1)每臺CRT的畫面可分三個區:

總貌區:在每幅畫面的上部,不管CRT處于那種畫面,它總是存在。負責顯示整個工藝的工段的劃分,報警匯總,時間,日期,畫面種類的切換等。因此無論何時,你中可看到整個工廠的報警總態;

工作區:工作區站了CRT面積的大部分。工作區用于工藝生產的顯示、操作、控制、分析工藝參數之用;

操作鍵區:位于CRT的底部,一般為一行。用于選擇操作種類。

2)CRT的工作區的顯示分如下種類:

工藝流程圖:流程圖的分辨率一般設為1024*768。彩色、立體。為了高屋建瓴地通觀全局、又能細觀每個局部,每臺設備,一般將工藝流程畫面分三級或四級。第一級一般比較抽象,二、三級則比較具體。這些畫面的切換簡單、快捷,一般是只須一個動作,在一秒鐘之內完成。

報警畫面:在工藝生產中發生的設備故障、儀表測量量的超限、工藝操作的錯誤、順控中的卡殼以及控制系統本身的自診斷故障等,這些報警一方面可在打印機中打印出來,(這樣優點浪費紙張–—因此在一般情況下不打印)另一方面,將這些報警信息在CRT上,以畫面的形式顯示出來。每一條報警信息包括:報警內容、發生時間、現在的實時狀態、報警類別等,中文顯示。

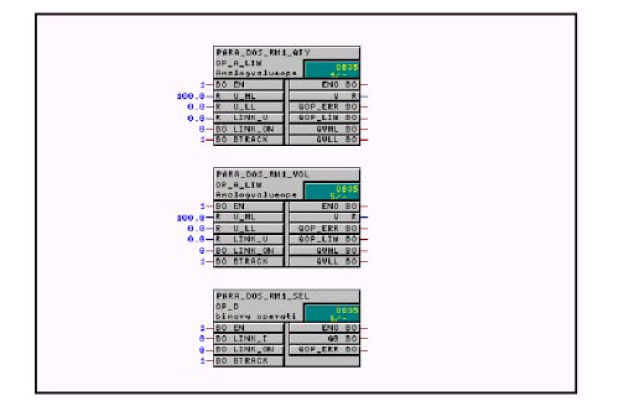

標準控制畫面:包括閉環控制、開環控制、順控、組控、棒條顯示、數碼顯示、組顯示等畫面。

歷史趨勢曲線畫面:單條、組條,單組、雙組、四組顯示等。

報表畫面:一些工藝分析畫面、報表等也可在CRT上顯示。

混合畫面:在工藝流程畫面中,隱含標準顯示畫面、標準控制畫面、歷史趨勢曲線組顯示、報警畫面等,一旦將隱含鍵打開,相應的隱含畫面—它們常被稱為窗口。這些窗口的大小在組態時就確定好了的。一方面要看得清,同時要盡量小,使得畫面清新。一般情況下,工藝人員只需在工藝流程畫面上操作。在確定的虛擬鍵點擊一下,即可打開相應的操作窗口。

如閉環控制、開環控制、順控、邏輯控制等控制畫面,也可打開顯示窗口,顯示模擬量的數字(以棒條、棒條組、餅圖、數字),開關量的狀態,各種量的歷史趨勢曲線,順控執行中具體步驟和狀態,各種批處理過程的分析表報等進行工藝過程的操作、監視、分析、程序修改、控制、統計、參數的改正等,當這些操作完成后。可以把這些窗口關掉。在這些畫面上可同時打開5個窗口。當繼續打開第6個窗口時,會自動把第一個窗口關掉。每一幅畫面可

3)命令鍵區

在CRT的工作區的底部是命令鍵區。這里可根據工作區的畫面,設計在操作時可能用到的虛擬鍵,它包括數字鍵、命令鍵、確認鍵等。

四、 結束語

新一代過程控制系統PCS7既繼承傳統的DCS功能又融入了開放的現場總線技術,鈦白二期現場系統各層次應用的站點之多,總線之長,實現實時監控在國內并不多見,而且與鈦白一期網絡TELEPERMM系統和工廠的管理網絡實現資源共享,無縫連接。

責任編輯:gt

-

控制系統

+關注

關注

41文章

6635瀏覽量

110689 -

西門子

+關注

關注

94文章

3051瀏覽量

116061

發布評論請先 登錄

相關推薦

西門子PCS7在新鋼干熄焦系統中的應用

基于西門子PCS7的多PLC之間通訊的實現

西門子pcs7是dcs系統嗎

采用西門子PCS7控制系統在鈦白粉生產中的應用

采用西門子PCS7控制系統在鈦白粉生產中的應用

評論