剪切機是鋼板連續生產線上不可缺少的重要設備,其用途是用來剪切定尺寸、切邊、切試樣及切除鋼板的局部缺陷等。目前,對剪切機的功能需求在不斷的擴展,同時也對剪切機的生產效率和加工精度提出更高的要求。通過將PLC控制技術應用于剪板機,極大地改善了設備的電氣性能,提高了設備的自動化水平,實現連續方式的生產,大大提高生產效率,減輕了工作人員的勞動強度。

1、自動剪板機結構設計

自動化剪切機應能根據被剪板料的材質、厚度和剪切長度,自動完成剪切行程、刀片間隙的調整,可配備前送料系統或后托料裝置,集送料、卸料于一體,有效地提高設備的自動化程度,并能夠根據需要進行單步執行或連續循環操作。

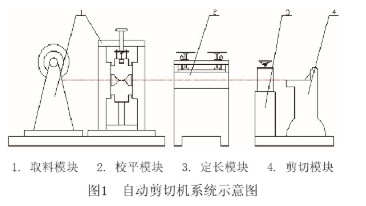

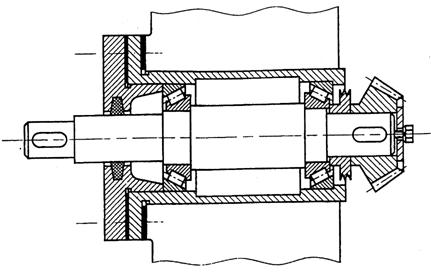

據此,設計完成的自動剪板機分為取料模塊、校平模塊、定長模塊、剪切模塊五個部分,幾個模塊聯合工作,從而實現自動剪板,并達到精度要求。在取料、校平、定長模塊中均采用輥軸來實現,用電動機作為動力源。對于剪切模塊,因工作時的振動較大,并且是直線往復動作,故考慮采用氣壓傳動方式。在工作中要注意電動機即輥軸傳動系統的同步性問題。

取料模塊由開卷模塊和夾送模塊組成。其中開卷模塊中發料機構的原料裝夾部分可以左右平移,以調節出料的最大寬度。夾送模塊主要是將要剪切的鋼板往前傳送,該模塊有兩個轉動軸,上面的為從動軸,下面的為主動軸,主動軸直接由電動機傳動,從動軸可以上下移動以適應不同厚度的鋼板的夾緊和傳送。由于剪切的對象是鋼板,所以在夾送機構的鋼板輸出部分必須安裝支撐。

校平裝置采用上下壓力輥擠壓待加工產品,使其達到預期的要求。該模塊中壓力輥軸與軸之間的位置要安排合理,上下軸的轉向要相反,這樣才能達到傳輸作用。通過齒輪傳動系統,采用上輥單調節輥列平行式機構,通過在校直裝置上安置的壓力表來控制校平所需要的具體要求。

定長模塊主要由支架、上下輥軸、支撐桿以及滑塊組成。自動剪板機要求應能滿足不同寬度、不同厚度的鋼板的剪切要求,因此,上下輥軸的間距應是能夠調節的。對于定長模塊的輥軸,為了確保高傳動精度,上下輥軸應能夠同步轉動,因此在傳動方式上選用同步齒形帶來實現,具有傳動精度高、傳動效率高、運轉平衡等優點,進一步改善了設備的性能。

該自動剪切機的剪切模塊選用平行刃剪切式結構。對于剪切模塊,因為工作時的振動較大,并且是直線往復動作,故可考慮采用流體傳動方式。因為氣壓傳動具有清潔、安全、易于實現,且成本較液壓式低等特點,一般情況下盡可能采用氣壓驅動方式。這里根據工作時的振動較大的特點,依據剪切力工作負荷進行計算,采用氣壓驅動方式實現鋼板剪切,實踐證明為行之有效的。

2、自動剪切機控制系統設計

2.1控制系統硬件設計

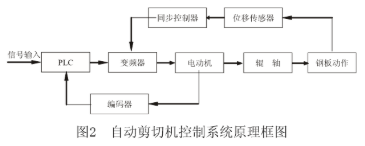

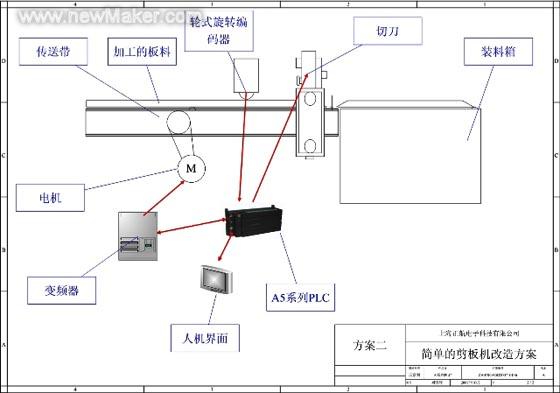

根據剪板機的工作要求,其控制系統的主控制器采用PLC.取料模塊、校平模塊、定長模塊中的電動機通過變頻器進行變頻調速,滿足加工中的速度要求。為了保證三個電動機的同步動作要求,僅僅憑借變頻器調速還是不夠的,會存在誤差累積問題,當誤差累積過大時會導致物料堆積過多而損害鋼板,或者因鋼板受到的拉應力過大而導致鋼板變形,為此,在控制系統中采用同步控制器來實現電動機的同步控制。為了滿足剪板機對剪板長度的高精度要求,在定長模塊的輥軸上采用旋轉編碼器對輥軸的線速度和轉動長度進行記數,實現鋼板長度的精確控制。所示為自動剪切機控制系統原理框圖。

2.1.1PLC選型及應用

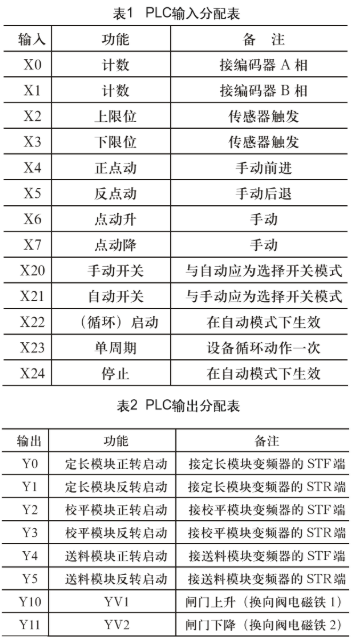

工藝流程的特點和應用要求是選型的主要依據。控制系統中需要13個輸入端口,8個輸出端口。其中輸出端中有6個分別輸出給三個變頻器用以控制電動機的正反轉,為了保證輸出端的⑶M端不會交叉連接,所以選擇40點的I/O點數(本來按I/O點數來確定,24點的PLC就完全夠用的了)dPLC的輸出不僅要驅動變頻器,而且要驅動電磁閥,屬于是既有交流負載,又有直流負載,所以應選擇繼電器輸出方式。經綜合考慮,選擇三菱PLC進行控制,型號為FX1N-40MR.表1、表2為控制系統中PLC輸入、輸出分配表。

PLC輸入分配表輸入功能備注計數接編碼器A相計數接編碼器B相上限位傳感器觸發下限位傳感器觸發正點動手動前進反點動手動后退點動升手動點動降手動手動開關與自動應為選擇開關模式自動開關與手動應為選擇開關模式(循環)啟動在自動模式下生效單周期設備循環動作一次停止在自動模式下生效表2PLC輸出分配表輸出功能備注定長模塊正轉啟動接定長模塊變頻器的STF端定長模塊反轉啟動接定長模塊變頻器的STR端校平模塊正轉啟動接校平模塊變頻器的STF端校平模塊反轉啟動接校平模塊變頻器的STR端送料模塊正轉啟動接送料模塊變頻器的STF端送料模塊反轉啟動接送料模塊變頻器的STR端閘門上升(換向閥電磁鐵1)閘門下降(換向閥電磁鐵2)

2.1.2變頻器選型及應用

由于PLC選用FX1N-40MR,為達到更好的工作性能,變頻器也選擇三菱FR-E500型。FR-E500型變頻器是一款小型高性能通用型變頻器,采用磁通矢量控制可以實現1Hz運行150%轉矩輸出,內置RS-485通信接口,柔性PWM實現低噪音運行。

變頻器運行頻率的設置方式有兩種,第一種是固定變頻器端口頻率法,即選通不同端口輸出不同頻率的方式使用變頻器,這樣使用的好處是連線簡單,無須使用復雜的軟件,但缺點卻是無法任意更改設置,靈活性差。第二種是應用FR-E500自帶支持USS協議(通用串行接口協議)的通訊模塊,使用USS協議,可以在上位機中通過軟件設置變頻器的輸出頻率,實時地在線更新設置,改變輸出頻率,其相應缺點是導致PLC程序十分復雜,而且通過USS協議設置頻率的速度比第一種方法慢(第一種方法消耗時間少于10ms,第二種方法消耗時間在20―30之間),考慮到在本文設計的系統中PLC的輸出點相對較少,連線數目不多,從系統穩定性和實時性的角度考慮,采用第一種方式更合理。

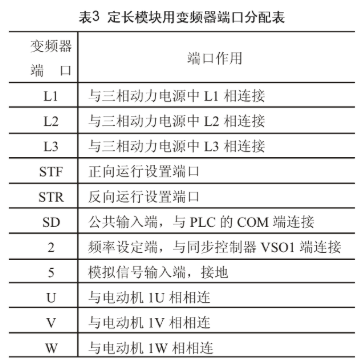

根據變頻器(FR-E500)的技術規格,以定長模塊為例,其端口分配如表。

定長模塊用變頻器端口分配表變頻器端口端口作用與三相動力電源中Ll相連接與三相動力電源中L2相連接與三相動力電源中L3相連接正向運行設置端口反向運行設置端口公共輸入端,與PLC的COM端連接頻率設定端,與同步控制器VS01端連接模擬信號輸入端,接地與電動機1U相相連與電動機IV相相連與電動機1W相相連2.1.3同步控制器選型及應用市面上供應同步控制器的廠商較少,在這其中,以***臺達的同步控制器性價比較高。因此,在本設備中選用臺達同步控制器SCD-B系列的產品,型號為SCD08B21A:每臺同步控制器可對8個單元的速度鏈進行控制,每組速度鏈由反饋信號和單元輸出兩部分構成。在反饋信號端應輸入傳感器測量的鋼板松緊情況的信號,以模擬量的形式輸入給同步控制器,單元輸出端口接變頻器的頻率設定器端口。

同步控制器工作時以一個模塊電動機的轉速134為基準(主電機),將其它電動機的轉速與之匹配(從電機)。在本剪板機中以定長模塊的電動機為基準,故在反饋信號輸入端應對應的在單元二和單元三接入反饋信號。三個變頻器的頻率設定器端口均要連接到同步控制器的單元輸出端口,通過控制器內部運算,達到同步控制的目的。根據同步控制器(SCD08B21A)的技術規格。

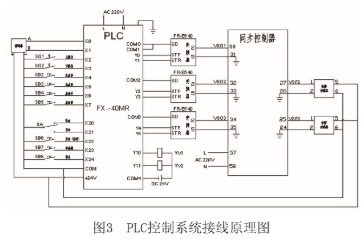

2.1.4自動剪切機控制系統接線原理圖

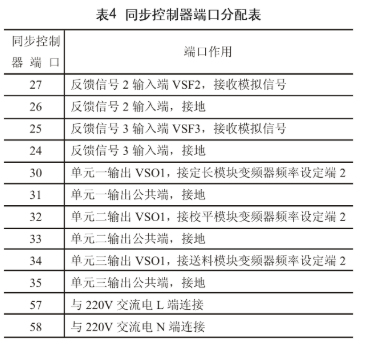

同步控制器端口分配表同步控制器端口端口作用反饋信號2輸入端VSF2,接收模擬信號反饋信號2輸入端,接地反饋信號3輸入端VSF3,接收模擬信號反饋信號3輸入端,接地單元一輸出VS01,接定長模塊變頻器頻率設定端2單元一輸出公共端,接地單元二輸出VSOl,接校平模塊變頻器頻率設定端2單元二輸出公共端,接地單元三輸出VS01,接送料模塊變頻器頻率設定端2單元三輸出公共端,接地與220V交流電L端連接與220V交流電N端連接所示為自動剪切機PLC控制線路接線原理圖。由于PLC內部能產生24V的直流電,所以可以直接對外部編碼器和位移傳感器進行供電。編碼器采用OMRON公司的產品,型號為E6A2-CWZ5B1000P/R0.5M.編碼器的輸出A、B兩相分別接到PLC的X0、X1兩端(PLC內部高速記數端),通過內部2相輸入(A-B相)計數器進行計數。同步控制器的輸入端分別為單元二(校平模塊)和單元三(送料模塊)接入的兩只非接觸式位移傳感器,為GEFRAN公司的IK1A型號的產品(模擬輸出),它們是同步控制器用來檢測鋼板松緊情況輸入的信號。

2.2控制系統軟件設計

針對典型剪板工藝過程,編寫了相對應的PLC控制程序,具有手動操作、自動運行等功能。

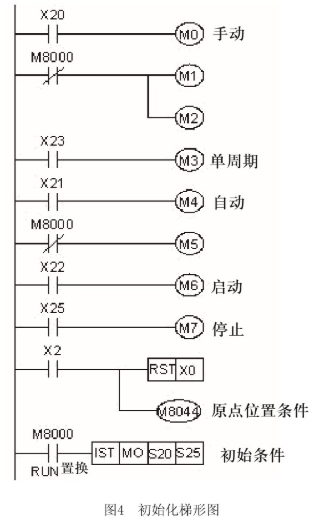

2.2.1初始化梯形圖

所謂程序初始化就是設置控制程序的初始化參數。初始化程序是在開始時執行一次,其結果存在元件映象寄存器中,這些元件的狀態在程序執行過程中大部分都不再變化。為控制系統初始化梯形圖程序,M8044作為原點條件,初始狀態檢測原點條件,并作為自動運行的開始條件;M8000為運行監控用,PLC運行時M8000接通;RUN監視M8000驅動狀態初始化指令IST執行后,下列元件被自動切換控制:S0,手動操作的初始狀態;S1,原點復位的初始狀態;S2,自動運行的初始狀態。

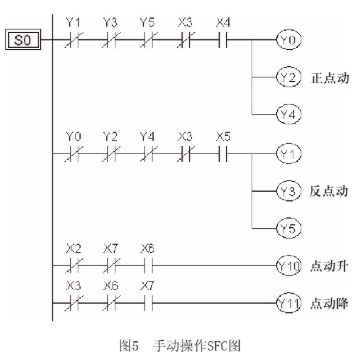

2.2.2手動操作SFC圖

圖5為手動操作SFC圖。狀態轉移圖的最大特點是由某一狀態轉移到下一狀態后,前一狀態自動復位。將兩位旋鈕開關選擇到手動操作功能位置(X20),則可進行剪板機的手動操作,可以實現電動機的點動(正轉與反轉)、閘門的點動(點動升與點動降)等手動操作。

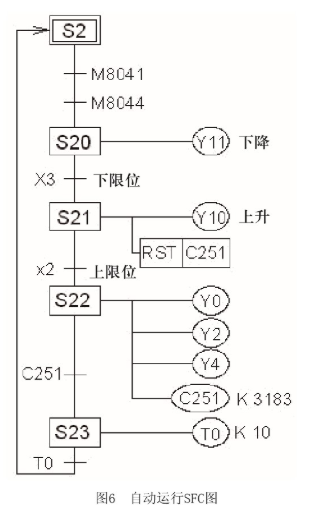

為自動運行SFC圖。自動運行程序可執行循環和單周期命令,以達到不同的控制要求。自5力模又分為循環方式和單周期方式。循環方式是在生產中使用最多的一種方式,按下自動啟動按鈕后,剪板機應能夠實現連續的自動送料、剪切。單周期方式是剪板機實現自動送料、剪切,每次僅循環一次,即一個周期。這種方式較自動循環方式效率低,主要是用于調試時使用,以便操作者能夠方便調試出滿意的剪切效果。

2.2.3自動運行SFC圖

3、結論

通過現場應用證明,將先進的PLC、變頻器、同步控制器等相關技術應用于自動剪板機的控制系統,設備的電氣性能、自動化水平有了極大的改善,大大提高產品了的質量,降低了工作人員的勞動強度,并能滿足產品品種變化的柔性需求。該自動剪切機經投入生產運行,性能良好,取得滿意效果,對于該產品的進一步擴大市場有著巨大的促進作用,真正體現出技術革新價值所在。

責任編輯:gt

-

控制系統

+關注

關注

41文章

6633瀏覽量

110682 -

plc

+關注

關注

5013文章

13323瀏覽量

464027 -

變頻器

+關注

關注

251文章

6570瀏覽量

145118

發布評論請先 登錄

相關推薦

操作系統結構設計

招聘--結構設計師

三防手持機結構設計的簡述

淺談產品結構設計特點

剪板機多軸控制系統的功能模塊開發

正航PLC對普通剪板機進行自動化改造

基于ANSYS實現結構設計自動化

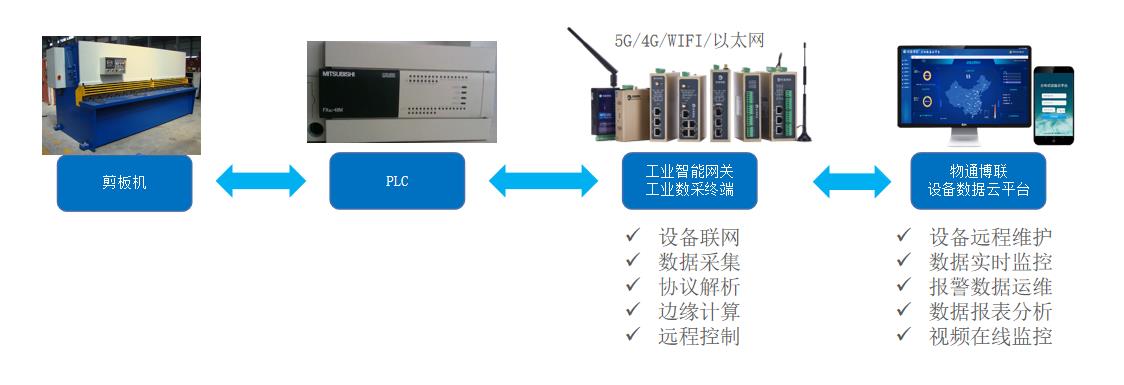

如何實現剪板機控制器PLC的實時監控和遠程維護

采用PLC控制技術實現自動剪板機的結構設計

采用PLC控制技術實現自動剪板機的結構設計

評論