一、引言

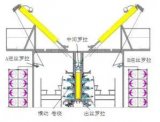

國產ZNJ860型高溫高速噴射染色機是當前我國印染行業普遍采用的一種漂染設各,流量控制是采用轉速控制方式,選用籠型異步電動機拖動,進行恒速運轉。由于染缸所漂染的材料及每次織物的多少不定,故需要的噴嘴壓力及水流量就要不同,當需要調節流量時,現在采用的方法是調節水流控制閥,是很不經濟的。另外,采用人工控制閥門大小,很難保證每缸所調整的壓力及流速一致,這樣就存在著同品種、同質量的織物,在分缸漂染時,很難達到品質的一致性,就無法確保產品質量。

如果采用佳靈JP6C—J9型專用變頻器,對該設備的電氣拖動進行技術改造,用交流變頻器+感應電動機通過保持V/F控制為恒值,就可獲得恒轉矩特性。

二、變頻器調速節能原理

在ZNJ860型高溫高速噴射染色機上采用JP6C-J9型專用變頻器,必須滿足織物在染缸中的流速在100~400m/min范圍內可調,以保證不同織物所需要的噴嘴壓力在0.1~0.3MPa范圍內可變。采用JP6C-19型專用變頻器對電動機進行控制,可以滿足工藝的需要。

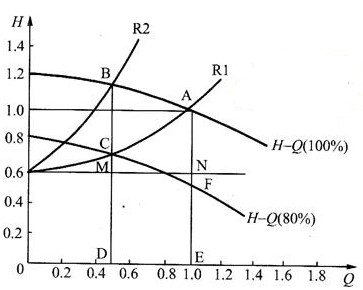

過去是電動機轉速不變,靠調節閘閥以增加管路阻抗來改變流量或壓力,消耗水泵多余的揚程,圖1中,0由1.0降至0.5,管路阻抗曲線RI變到管路阻抗曲線R2,工作點由A點移至B點。采用變頻調速后,實際揚程(線段MD)和原有線段NE一樣,管道阻抗消耗揚程從線段AN升為BM。

如果取消聞閥,代之以變頻調速,轉速下降到原來的80%,使水泵具有的揚程曲線由H-Q 100%改變為H-Q 80%,它與管路阻抗曲線RI交于C點,使工作點由A點移到C點,泵的揚程由AE降為CD,管道損耗由BM降為CM,實際節約的BC段節約電能竟達40%以上。這一分析足以說明轉速控制代替閘閥控制,節約電能顯著的原理。

圖1 泵的壓力控制曲線

Rl一管路原有阻抗曲線;R2一關小閘門后阻抗曲線;

H-Q(100%)-100%轉速時揚程流量曲線;

H-Q(80%)-80%轉速時揚程流量曲線

另外,從變轉矩的負載來分析,水泵屬于二次方減轉矩負載,當水泵轉速從n變到n2時,水量Q,水壓H及軸功率P,軸轉矩M的變化關系為

即水量與轉速成正比,水壓軸轉矩與轉速二次方成正比,軸功率與轉速三次方成正比,如圖2所示。

圖2 H-Q曲線

根據上式,對于長期處于低流量轉速區工作的水泵,其節能效果是相當大的,如圖3所示。

圖3 風機、泵類二次方減轉矩負載的節電特性

三、投資回收效益分析

變頻器近十余年來發展速度很快,目前的價格大致在1000元/kW,隨著電力電子技術和微電子技術的發展,變頻器價格還會降低。變頻調速技術日趨完善,變頻節能投資回收期更會縮短。

下面就對JP6C—19型專用變頻器在某印染廠的漂染染缸進行的技術改造進行分析。該廠有ZNJ860型染色機20臺,單臺功率為30kW。按每臺每天工作10h計算,每天耗電為20臺×10h×30kW=6000kW·h,按電費為0.7 f元/(kW·h)計,則每日的電費支出為0.7×6000元=4200元。采用了JP6C-T9型專用變頻器以后,因每缸原加工的材質和織物多少不同,所以一般要降低織物流轉速度,按平均為280m/min計算,則只需電動機工作頻率為35Hz即可,此時的輸人功率為22.5kW,每天耗電量為20×10×22.5kW·h=4500kW·h,則每天支付的電費為4500×0.7元=3150元。按一年300個工作日計算,少支出的費用為300×(4200 -3150)元=315000元,即一年可節約電費31.5萬元。

通過以上分析,一年節約的電費就基本上可以收回⒛臺變頻器初裝時的投人成本。

四、應用效果

采用JP6C—19型專用變頻器調速控制方案,通過近半年的實際運行有以下應用效果:

1)系統′跬能穩定。工作可靠,操作簡便,故障率顯著降低,深受操作人員和電氣維修人員的歡迎。

2)設各具有軟起動功能,響應速度快,壓力波動小,調整方便。

3)提高產品品質。根據生產的實際情況,未采用變頻器前是靠人工調整水泵閥門來調節噴嘴壓力大小和織物流轉速度的,而這樣無法保證調節的準確性,即在連續分缸加工同顏色、同材質的織物時,無法保證每缸的噴嘴壓力和織物流轉速度相同,因而也就無法保證每缸成晶的印染品質完全一樣。而采用了JP6C—V型專用變頻器調速以后,對于分缸加工同顏色、同材質的織物時,完全可以保證每缸的噴嘴壓力和織物流轉速度基本一致。這樣就可以保證產品品質的一致性。

4)相對于原系統節電效果十分明顯(前面已述),就該項節約電費,收回投資是不成問題的。

-

變頻器

+關注

關注

251文章

6562瀏覽量

144941 -

電動機

+關注

關注

75文章

4111瀏覽量

96451

發布評論請先 登錄

相關推薦

光伏水泵專用變頻器規格書

雙變頻拉絲機專用變頻器說明書

英威騰矢量型高壓變頻器在煤礦皮帶機上的應用

變頻器在高速彈力絲機上的應用

JP6C-J9型專用變頻器在高溫高速噴射染色機上的應用

JP6C-J9型專用變頻器在高溫高速噴射染色機上的應用

評論