熱電池義叫熔鹽電池,它是以熔鹽作為電解質,利用機械激活裝置或電激活裝置使電解質瞬間熔化并對外輸出電流的一次儲備電池.熱電池由于其比能量和比功率高.環境適應力強.貯存時間長.激活速度快.不需要維護等優點,自第二次世界大戰末期被發明以來得到了快速的發展,主要作為引信和引爆電源而廣泛應用于智能導彈.魚雷.火炮及核武器等軍事領域,成為武器裝備的首選電源.然而,相比武器裝備的日新月異,熱電池技術明顯滯后,這在一定程度上制約了先進武器的發展.當前熱電池生產普遍為勞動密集型,電極采用粉末壓片制備工藝,該工藝存在較多缺點:(1)大面積粉末壓片難度大;(2)制備環境嚴格,要求相對濕度小于2%;(3)正極活性物質和添加的電解質導電劑之間混合均一性在微觀上極難控制,這在多元電解質的混合中更加明顯,混料的不均勻使正極乃至整個熱電池內阻增加,降低了熱電池的整體性能,對武器裝備影響甚大.正是由于上述缺點,熱電池電極制備T藝亟需得到改進.

膜電極技術作為電池領域的研究熱點在最近幾年得到了較快的發展和應用,尤其在鋰離子電池、太陽電池、燃料電池.但將膜電極技術應用至熱電池的研究,至今還寥寥無幾.

黃思玉等人通過在不銹鋼片上電鍍一層鐵膜,使其在石英管中與硫反應生成FeS2,薄膜,組成熱電池單體電池后分別以500和750 mh/cmz的電流密度進行放電,其空載電壓達到2.05 V,這與現有電極粉末壓片制備工藝一致,此外該工藝制備薄膜電極操作復雜,時問間隔長,且不適合批量規模化制備.Ronald等人采用等離子噴涂的方法使FeS2,覆蓋于304不銹鋼基體制成正極.相比現有粉末壓片工藝制備的正極,高溫和低溫時等離子噴涂工藝制備的正極其放電性能均有較好的表現,但其在放電初始階段會出現明顯的電壓尖峰,降低了電壓的精度,對用電器不利.本文提出在熱電池正極制備過程中引入絲網印刷薄膜化工藝的設計思想,針對發泡銅和柔性石墨兩種基體正極的放電性能進行了研究.

1實驗

1.1薄膜正極及電池制備

采用絲網印刷薄膜電極制備工藝,將一定量FeS2

與Li.C1-KCI電解質.超導碳黑導電劑混合均勻后,印至基體表面,經真空干燥,平壓,制成薄膜正極.電解質隔膜LiCl-KCI+MgO(自制)和負極LiSi合金均采用傳統粉末壓片工藝,由模具壓制成片,疊加制成單體電池,直徑17 mm,有效工作面積2.27cm2.加熱片由四氧化三鉛.鋯粉和石棉制成,共4片.引燃片由鉻酸鋇.鈷粉和石棉制成.負極片和電解質隔膜均由現有粉末壓片制備工藝制成,將3個單體電池串聯封裝制成熱電池.

1.2粉末壓片正極及電池鑭備

采用現有粉末壓片工藝制備正極,將正極片.電解質隔膜.負極片分別由FeS2.LiCI-KCI+MgO(自制)及LiSi合金粉置于模具經3次粉末壓制形成單體電池,其余同上.

1.3材料表征及放電性能測試

采用日立S-3400N型掃描電子顯微鏡觀察樣品表面形貌.常溫下對熱電池恒阻放電,至單體電池平均電壓為1.5 V時終止.采用Nicolet Data Acquisition System對熱電池放電數據進行采集記錄.

2結果與討論

2.1正極形貌表征

圖1(a)為正極活性物質FeS2的掃描電鏡(SEM)圖.由圖可見,FeS2顆粒粒度為10~30nm,其形貌呈不規則狀.圖1(b)和圖1(c)分別為絲網印刷薄膜工藝制備的薄膜正極表面和截面的SEM圖.由圖1(b)可知,薄膜正極表面較為粗糙,表面可見粒度為10–30nm,主要成分為正極活性物質FeS2,顆粒之間由粒度更小的物質填充粘連形成膜狀結構.由圖1(c)清晰可見,正極活性物質填充于發泡銅基體網狀孔隙間,這種結構使薄膜正極具有較好的強度,有效防止正極活性物質從基體表面脫落,有助于進一步減小薄膜正極的厚度.在未對正極施壓前,基體厚度約O.3 mm,薄膜正極厚度為0.4~0.5 mm.經過壓制。正極厚度可減小至0.1 mm..

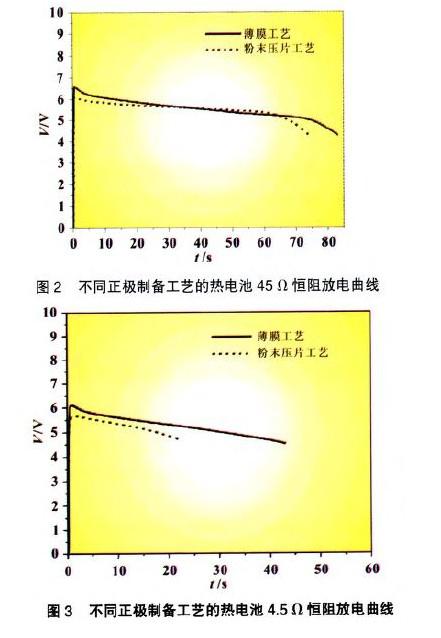

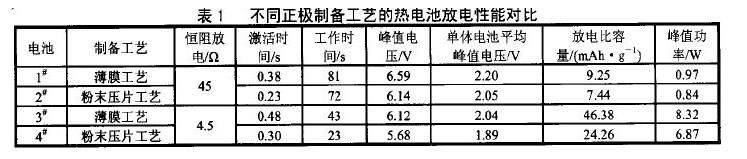

2.2不同正極鉗備工藝熱電池放電性筐比較薄膜電極制備工藝制備的正極與現有粉末壓片制備工藝制備的正極,其放電曲線如圖2.圖3所示.

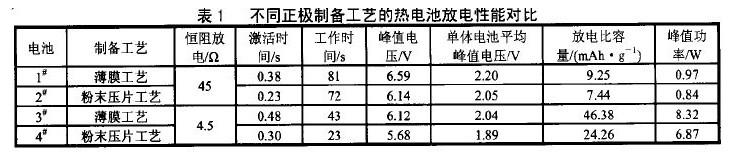

由圖2.圖3可見,實驗熱電池均擁有較為平緩的放電曲線,而采用薄膜工藝制成的薄膜正極相比現有粉末壓片工藝制成的普通正極具有更高的峰值電壓.這可能是由于薄膜工藝能提高正極中活性物質與電解質混合的均勻度,使薄膜正極具有較高的電導率,降低了電池的歐姆極化,進而使熱電池內阻進一步減小,表現出更好的放電性能,如表1所示.

由表1可知,采用新工藝,熱電池的單體電池峰值電壓比現有粉末壓片工藝熱電池的單體電池峰值電壓平均高出0.15v,電壓提高幅度達到7.32%~7.94%.其優勢體現在同等輸出功率下,采用薄膜FeS2正極能有效減小電堆體積達6.82%以上.同時,相比粉末壓片工藝熱電池,由于薄膜熱電池具有較高的峰值電壓,使其表現出更高的峰值功率,提高幅度達15.48%21.11%.在相同電流密度下,薄膜正極的峰值電壓.放電容量.峰值功率均超過了普通正極,這種優勢在熱電池大電流大功率放電時尤為顯著(圖3).由此可知,薄膜正極相比普通正極具有更好的放電性能,這有利于熱電池大功率小型化發展的需要.

進一步觀察,熱電池的放電容量均相對較小,這是由于熱電池采用的保溫材料為普通石棉纖維紙,保溫性能較差.熱電池激活后,其內部溫度下降速度較快,未等放電完全,溫度便降至熔鹽電解質凝固點以下,熱壽命終止,使熱電池失去放電能力,因而表現出較小的放電容量.這可由熱電池隨著放電電流密度增大,其放電容量呈現大幅增加來證明(表1).

2.3薄膜正極基體材料對放電性能的影響

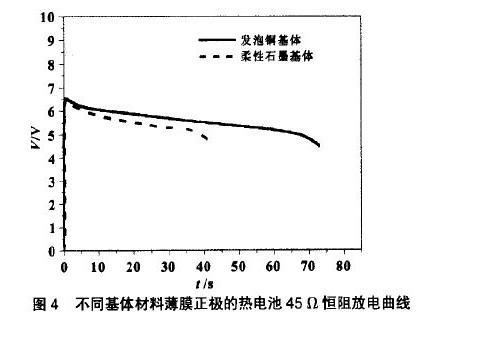

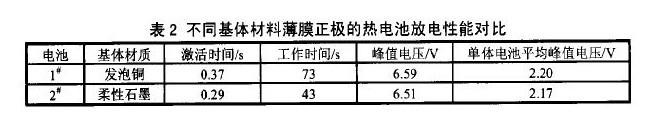

不同基體材料薄膜正極的熱電池常溫45 Q恒阻放電曲線如圖4所示.不同基體材料薄膜正極的熱電池放電性能對比如表2所示.

由圖4及表2可見,相比發泡銅基體薄膜正極熱電池,柔性石墨基體薄膜正極熱電池放電峰值電壓略有下降0.08 V,其單體電池峰值電壓達到2.17 v,仍超過現有粉末壓片正極單體電池0.12 v(表1).再者,發泡銅基體薄膜正極熱電池電壓下降速度較為緩慢,放電曲線更為平緩.這可能是由于銅導電性優于石墨,使熱電池內阻減小,因此表現出較高的峰值電壓和較低的電壓降.相反,柔性石墨基體薄膜正極熱電池在激活時間上表現更勝一籌.此外,發泡銅基體薄膜正極放電工作時間明顯長于柔性石墨基體薄膜正極,達到73 S,這是由于發泡銅為多孑L結構,能嵌入較多的正極活性物質,在一定程度上延長了電池的工作時間.而柔性石墨基體為片狀結構,正極活性物質只能吸附于柔性石墨表面,因而活性物質相對較少,這在一定程度上影響了電池的工作時間.

此外,相比現有正極粉末壓片工藝制備的熱電池,薄膜熱電池激活時間稍長,這可能是由于對大面積薄膜正極平壓較為困難,薄膜正極過厚,而發泡銅基體中仍存在較多孔隙,含有較多的空氣,導致傳導熱阻較大;同時,由于基體的存在,使加熱片至正極之間的接觸熱阻增大.這些因素共同作用,使熱量傳導至電解質的時間延長,進而影響電池激活時間,這在發泡銅和柔性石墨不同基體材料的激活性能比較中得到證明.

實際生產中,可通過輥壓等方法,最大程度控制薄膜正極的厚度,在一定程度上縮短熱電池激活時間.綜合可知,發泡銅基體更適用于長壽命熱電池,而柔性石墨基體由于廉價的優勢以及使熱電池快速激活的特性,因而更適用于短壽命快速激活型熱電池.

3結論

初步研究表明,絲網印刷薄膜電極制備工藝能較好地適應當前熱電池大功率小型化長壽命發展的需要.保持負極.電解質.放電條件等因素不變,采用FeS2薄膜正極的熱電池具有平穩的放電曲線,相比現有粉末壓片制備正極,薄膜單體電池放電峰值電壓提高0.15 V,有效減小電堆體積達6.82%以上.

相同正極活性物質量,薄膜正極可提供更高的電壓平臺和電流密度,電池性能顯著提高.通過比較不同薄膜正極基體材料性能可知,發泡銅基體更適用于長壽命熱電池,而柔性石墨基體更適用于短壽命快速激活型熱電池.此外,采用新工藝可在普通室內條件下輕松實現熱電池正極批量規模化制備,環境要求大大降低,這有利于在一定程度上降低熱電池的生產成本.

-

電源

+關注

關注

184文章

17776瀏覽量

250822 -

電極

+關注

關注

5文章

821瀏覽量

27250 -

電池

+關注

關注

84文章

10627瀏覽量

130295

發布評論請先 登錄

相關推薦

采用FeS2薄膜正極熱電池的絲網印刷薄膜電極制備工藝研究

采用FeS2薄膜正極熱電池的絲網印刷薄膜電極制備工藝研究

評論