1 引言

測量轉子速度的方法很多,但多數比較復雜[1]。目前,測量轉速的方法主要有四種[2]:機械式、電磁式、光電式和激光式。機械式主要利用離心力原理,通過一個隨軸轉動的固定質量重錘帶動自由軸套上下運動,根據不同轉速對應不同軸套位置獲得測量結果原理簡單直接,不需額外電器設備,適用于精度要求不高、接觸式的轉速測量場合。電磁式系統由電磁傳感器和安裝在軸上的齒盤組成,主軸轉動帶動齒盤旋轉,齒牙通過傳感器時引起電路磁阻變化,經過放大整形后形成脈沖,通過脈沖得到轉速值。由于受齒盤加工精度、齒牙最小分辨間隔、電路最大計數頻率等限制,測量精度不能保證。光電式結構類似于電磁式結構,把旋轉齒盤換作光電編碼盤或黑白相間的反射條紋,把電磁傳感器換作光電接收器,通過對反射回來的光脈沖信號計數得到測量結果。由于受條紋最小分辨間隔、電路最大計數頻率等限制,測量精度不能保證,所測轉速值和電磁式一樣為兩個計數脈沖間距的平均值。激光測速技術(LDV)是一種正在發展中的測速技術,通過激光多普勒效應獲得轉動體的瞬時角速度,理論上具有很高的瞬時轉速測量精度,但目前實際產品精度不夠高,并且價格昂貴,在實際使用上受到限制。通過改進已有的電磁式傳感器,設計一種適于瞬時轉速測量的新型傳感器,在旋轉機械瞬時狀態分析中具有一定的實際意義。

本文以傳統的電磁式系統為基礎,研制一種使用紅外輻射技術的新型轉速測量儀,安裝方便,對周圍環境要求不高,可以很容易地完成轉速的測量。具有較寬的動態測量范圍,測量精度較高。

2 系統設計

測速系統總體結構如圖1所示,主要包括紅外測速傳感器(由紅外發射與接收電路和齒盤組成)、信號處理電路、單片機以及數字顯示部分。其工作過程如下:當齒盤旋轉時,由于輪齒的遮擋,紅外發射管與接收管之間的紅外線光路時斷時續,信號處理電路將此變化的光信號轉換為電脈沖信號,一個脈沖信號即表示齒盤轉過一個齒。單片機對脈沖進行計數,同時通過其內部的計時器對接收一定數目的脈沖計時,根據脈沖數目及所用時間就可計算出齒盤的轉速,最后通過數字顯示部分將轉速顯示出來。

2.1 系統硬件設計

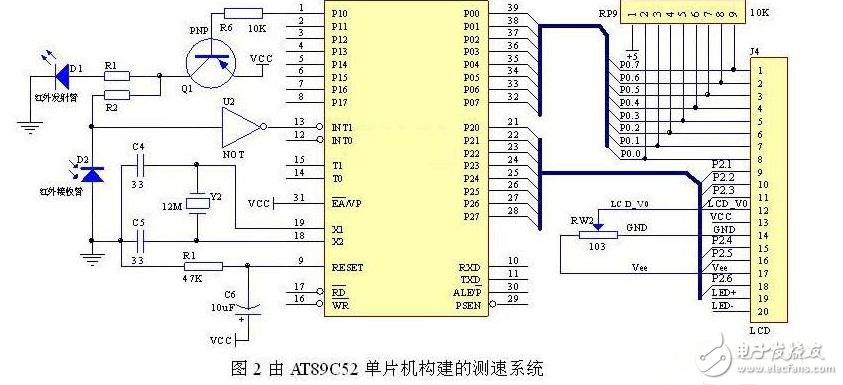

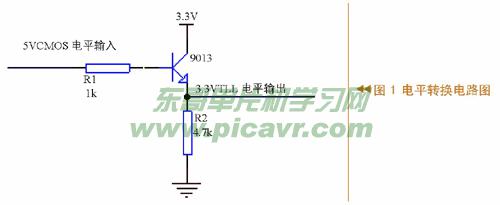

根據紅外測速的原理,系統的電路設計如圖2所示。

本系統采用AT89C52單片機,它是美國ATMEL公司生產的低電壓,高性能CMOS8位單片機,片內含8KB的可反復擦寫的Flash程序存儲器和256B的隨機數據存儲器(RAM),器件采用ATMEL公司的高密度、非易失性存儲技術生產,與標準MS-51指令系統及8052產品引腳兼容,片內置有8位中央處理器(CPU)。功能強大的AT89C52單片機適用于許多較為復雜的控制應用場合。

電路中選用紅外光敏二極管作為受光器件,它與紅外發光二極管一起組成一對紅外發射接收管,紅外光敏二極管在電路中處于反向工作狀態。沒有光照射時,光敏二極管處于截止狀態,反向電阻很大,反向電流(暗電流)很小。隨著光照的增強,光敏二極管處于導通狀態,其反向電阻減小,反向電流(光電流)增大,其光電流與照度之間呈線性關系。

轉速顯示選用字符型液晶顯示模塊(LCM)JHD12864,可顯示16×8或16×16點陣字符。其主控制驅動電路為HD44780,具有標準的接口特性,適配M6800系列和MCS-51系列MCU的操作時序;模塊內部具有64個字節的自定義字符RAM,可自定義顯示字符。該模塊采用+5V電源供電,共有20個引腳,其與單片機的接口路如圖2所示,其中可變電阻RW2用來調節顯示器的對比度。

3.2系統軟件設計

3.2.1計時方案的選擇

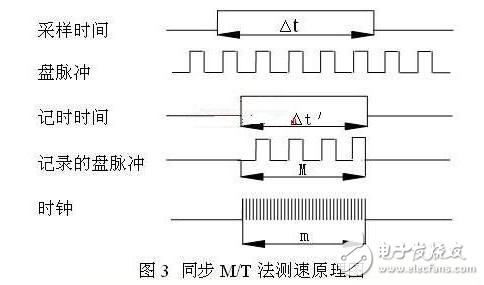

根據計時方案的不同,目前數字式轉速測量裝置的計時方法主要有M 法、T法和同步M/T法。M 法測速是在相等的時間間隔△t內讀取脈沖數M,由M/△t計算出轉速,速度越高在△t時間內計得的M 就越多,由±1個計數脈沖誤差所引起的轉速測量誤差就越小,故該法適用于高速。T法測速是根據相鄰兩個脈沖時間間隔對應的時鐘脈沖計數值m 來計算轉速的,轉速越慢或每轉脈沖數越多,其計數值m就越多,計數器±l個計數脈沖所引起的誤差就越小,故該法適用于低速。上述兩種方法測量的絕對誤差反比于速度采樣時間T(Hp:時間間隔△t或計數值m),因此在穩態測量和實時性要求不高的場合,可取較大的T 以保證足夠的測量精度。但在動態測量和實時控制系統中,往往對轉速測量的實時性有較高的要求。因此,采樣時間T不能隨意取大,為了解決既要周期小,又要測速精度高的矛盾,可采用同步M/T法。這種方法的特點是不固定定時時間△t′,以記錄到完整的盤脈沖為準,主要是設法使M 與△t′同步,從整數個盤脈沖開始計時,同樣在整數個盤脈沖結束計時,記錄到的是整數個盤脈沖,且與計時是“同步” 的。其原理如圖3所示,在采樣時間△t時間內實際計時時間△t′開始于第一盤脈沖的下降沿,終止于最后一個脈沖的下降沿,因而得到整數個盤脈沖,消除了M 法和T法中±1個脈沖引入的誤差。鑒于幾種方法的比較,在設計中采用同步M/T法設計本測速系統。

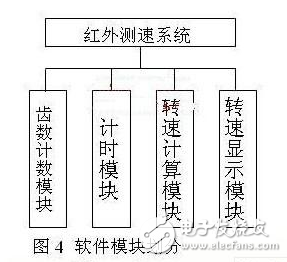

3.2.2 軟件結構劃分

采用結構化軟件設計的方法,使得設計簡單,易于調試和移植,提高編程效率。采用結構化設計軟件的方法將本系統軟件劃分為圖4所示的4個模塊:齒數計數模塊、計時模塊、轉速計算模塊和轉速顯示模塊。其中最主要的是計時模塊和轉速計算模塊

(1) 計時模塊

由圖2可知當紅外線發射管發射的紅外線未被輪齒擋住時,接收管受紅外線照射呈導通狀態,經反相器輸入到單片機中斷端口的電壓為高電平,不產生中斷;而當紅外線發射管發射的紅外線被輪齒擋住時,接收管不受紅外線照射則呈截止狀態,經反相器輸入到單片機中斷端口的電壓跳變為低電平。從而激活中斷程序對脈沖進行計數。計數流程圖如圖5所示。由于計數需要與計時同步,所以需要在產生第一次紅外光被擋住時(紅外光被擋住時Pass=0,反之Pass=1),也即中斷口電位由高變低時打開定時器。由于實驗中的齒盤共有108個齒,為了提高測量的實時性,把108個齒分成9等份,當計數值(Num)為12時關閉定時器并讀取定時器的計時值。

(2) 轉速計算模塊

由于系統采用同步M/T法測量轉速,所以計算轉速時,需要的參數有盤脈沖數和計時值。本系統中AT89C52單片機采用頻率為12MHz的外接晶振,則每個機器周期為1us。單片機定時器的計數脈沖周期為一個機器周期,若定時器從零開時計數,關閉定時器時其計數值為m,則計時時間就是m微秒。計算轉速部分程序如下。

m=TH0×256 //讀出計數器的計數變量TH0,并將其左移8位

m=TH0+TL0 //獲得時鐘脈沖數

time=m //計算出計時時間

n=60*106/(9*time) //計算轉速r/min

5 結束語

本文作者的創新點是以紅外傳感器代替了傳統的電磁式傳感器,系統的硬件電路簡單,測量轉速范圍較寬,且具有較高的測量精度,對于低轉速的測量也有相當高的精度。并充分利用了單片機的內部資源,有很高的性價比。可用于各行業轉速的非接觸式檢測和控制中。

參考文獻:

[1].AT89C52datasheethttp://www.dzsc.com/datasheet/AT89C52_1064535.html.

[2].HD44780datasheethttp://www.dzsc.com/datasheet/HD44780_371772.html.

[3].MCS-51datasheethttp://www.dzsc.com/datasheet/MCS-51_477840.html.

:

-

紅外線

+關注

關注

14文章

619瀏覽量

56178 -

AT89C52

+關注

關注

10文章

197瀏覽量

69481 -

測速系統

+關注

關注

0文章

10瀏覽量

12246 -

轉速測量儀

+關注

關注

0文章

2瀏覽量

6003

發布評論請先 登錄

相關推薦

基于AT89C52單片機的焊接溫度場測量儀

(畢業設計資料)基于52單片機的脈搏心率測量儀系統 精選資料分享

怎樣去設計基于STC89C51/52單片機的心率計脈搏測量儀呢

基于單片機的脈搏測量儀設計

基于單片機AT89C52的數字化溫度測量儀

基于AT89C52的便攜式電磁輻射測量儀設計

基于AT89C52的毫安級數字式電流測量儀的設計

AT89C52單片機的SD卡讀寫設計

(畢業設計資料)基于52單片機的脈搏心率測量儀系統

基于AT89C52單片機的轉速測量儀設計

基于AT89C52單片機的轉速測量儀設計

評論