引言

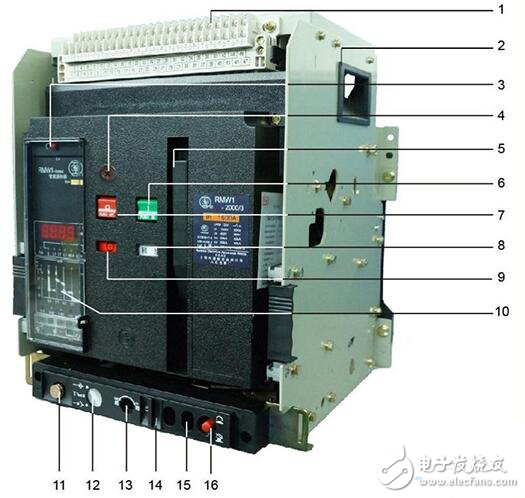

本測試系統是萬能式斷路器生產流水線上對產品進行自動檢驗測試的試驗設備。它以可編程序控制器(PLC) 作為控制核心,觸摸屏為操作和顯示單元,控制智能交- 直變頻電源產生可調的實際電壓接入斷路器二次接線,對各型號框架斷路器的電操機構、閉合電磁鐵、分勵脫扣器、欠壓脫扣器按出廠檢驗細則進行自動測試,并判別測試結果是否符合產品技術指標要求。采用該測試系統可有效改善框架斷路器產品檢驗工作的規范性,提高特性檢測工作效率和測試結果的準確性,加強對產品生產過程和檢驗過程的管理。

1 系統總體方案

本測試系統適用HSW1 系列HSW1-1000 /2000 /3200 /4000、HSW6 系列HSW6-1600 /2500 /4000 固定式/抽屜式框架斷路器( 三極/四極) 特性測試。根據產品生產的需要,整個特性測試系統擬分成6 個工位。

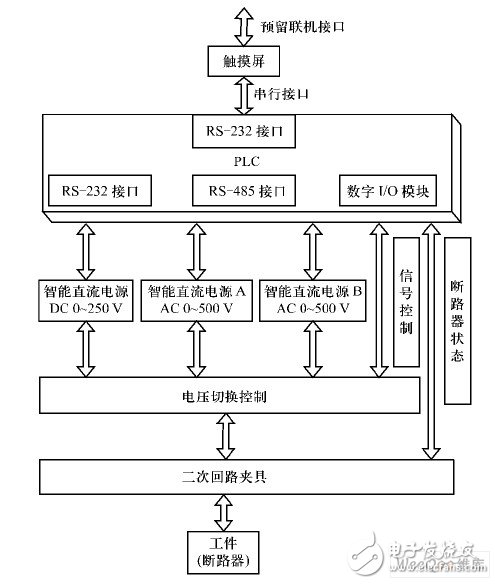

系統基本原理如圖1 所示。

其中,觸摸屏主要用于實現管理和人機交互功能,完成試驗產品及用戶管理、試驗參數設置、試驗啟停控制、試驗過程的實時監控等工作;PLC 接收觸摸屏的控制參數及控制命令,控制產生試驗所需的可調交- 直流電壓,提供給被測斷路器的二次回路;同時,對試驗過程進行實時控制,采集試驗數據,并將采集的實時試驗數據和最終試驗結果顯示在觸摸屏上。

圖1 特性測試系統基本原理示意圖。

特性測試系統的單工位總體結構如圖2 所示。整個系統可分為可調電壓裝置、工裝夾具和控制系統3 個主要部分,各部分的基本原理、結構和功能分別簡述如下。

圖2 斷路器特性檢測系統結構。

1. 1 可調電壓裝置

對框架斷路器產品進行二次回路特性試驗,必須根據產品型號及試驗項目的不同,給斷路器二次回路提供不同的實際電壓信號。本系統采用智能程控變頻電源的電壓調節方案,通過PLC 與程控電源間通信,控制智能程控電源輸出相應的電壓。

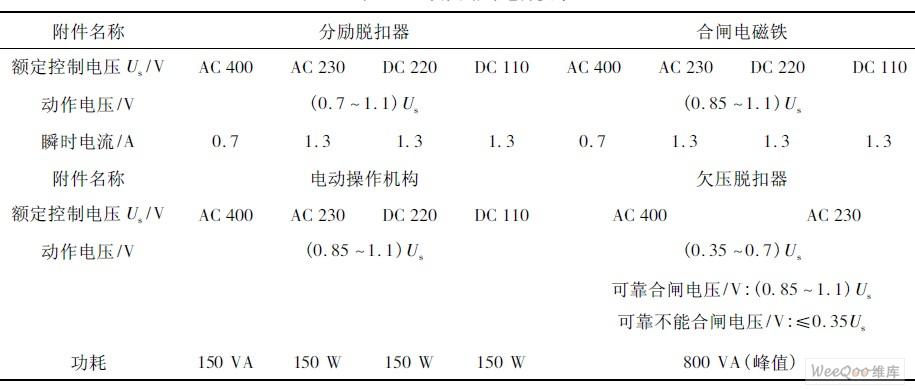

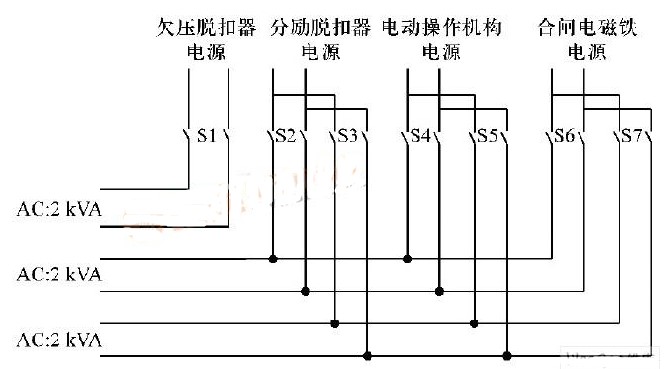

根據斷路器二次回路所需電源功率要求( 見表1)和測試流程要求,選用的一路250 V 8 A 直流變頻電源,可調電壓范圍為0 ~ 250 V;二路交流變頻電源,參數為2 kVA,可調電壓范圍為0 ~500 V,最大電流4 A。其中,一臺交流電源2 kVA專供欠壓脫扣器使用;另一臺交流電源2 kVA 和直流電源供電動操作機構、合閘電磁鐵、分勵脫扣器切換使用,如圖3 所示。

表1 二次回路對電源要求。

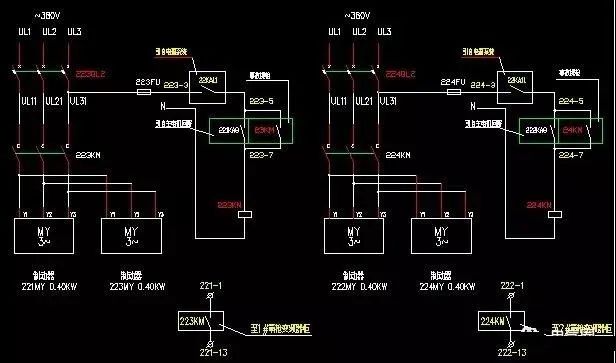

圖3 測試電源接線圖。

通過RS - 485 接口,PLC 可以與交、直流電源進行通信,監測電源電壓、電流及工作狀態,控制電源的開機、關機;調節電源的輸出電壓和電流;設置電壓上升/下降的步長。

1. 2 工裝夾具

根據具體框架二次接線的不同,斷路器二次回路設計專門夾具(二次接線相同的框架系列共用一套夾具)。由于HSW1 和HSW6 系列特性測試涉及到的二次回路端子數量與排列一致,只需更換二次回路的夾具體,就能實現對各規格斷路器進行檢測。工裝夾具采用氣動輔助、手工裝夾方式;同時,二次回路的其他信號則直接與控制系統(PLC)相連。

1. 3 控制系統

控制系統主要由觸摸屏和PLC 2 部分組成。

整個檢測系統的實時控制和數據采集主要由PLC實現。系統采用的DVP60ES200R 具有2 個RS -485 接口,1 個RS - 232 接口。其中,2 個RS -485 接口分別用于與智能交流電源和智能直流電源通信,實時獲得二次元件的電源電壓,便于控制系統對二次電源進行監控。系統中的各類開關量均與PLC 的數字I /O 模塊相連,通過數字I /O 模塊,PLC 分別實現工件到位檢測、二次夾具到位檢測、被測斷路器二次元件動作控制、二次電源類型選擇等實時控制功能,并且實時監測( 通過二次接線)被測斷路器的狀態和一些保護限位開關的狀態。

操作界面選用DOP-B07S200 觸摸屏,PLC 和觸摸屏之間采用串口(RS - 232) 進行通信,觸摸屏同時預留與上位機進行通信的以太網接口。操作人員通過觸摸屏,實現系統管理和人機交互。

除了試品用戶管理及試驗結果的顯示和輸出之外,試驗程序的主要功能是根據試品的類型、人機交互地設置試驗方式和試驗參數,然后將設定值轉換為相關的控制參數和控制命令,通過通信接口傳送給PLC;同時,觸摸屏也將通過通信接口接收PLC 采集到的實時試驗數據并顯示,以對試驗過程進行實時監控。觸摸屏與PLC 之間的數據通信周期設置在100 ~ 200 ms 之間。

2 控制軟件及試驗流程

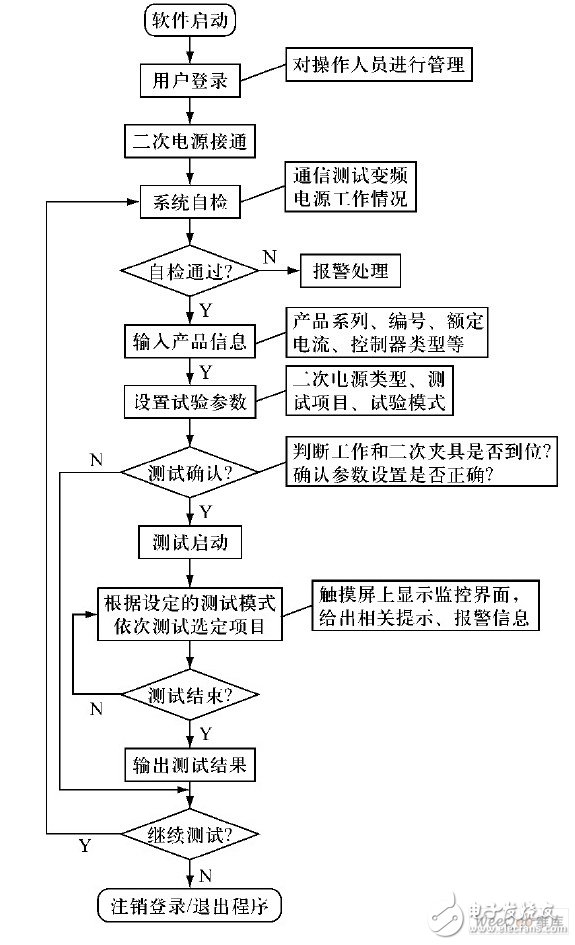

觸摸屏為上位機,負責整個系統的管理調度,PLC 則根據觸摸屏提供的控制命令和控制參數,對試驗過程進行實時控制和數據采集,并把采集的數據反饋給觸摸屏,以給出控制軟件的總體思路及試驗流程。

2. 1 控制主程序流程

觸摸屏上運行的控制主程序流程如圖4 所示。其主要功能包括用戶管理( 用戶登錄/注銷機制)、產品管理(產品編號等信息)、試驗參數和試驗模式設置、系統自檢(檢查試驗參數的設置、被測工件的狀態以及工件的裝夾等是否正常)、試驗過程的啟動與監控、輸出測試結果等。

圖4 控制主程序流程

2. 2 試驗項目與測試流程

本系統主要用于框架斷路器二次回路在不同電壓條件下動作可靠性的測試。根據相關標準和產品實際情況,系統主要完成以下幾個試驗項目:

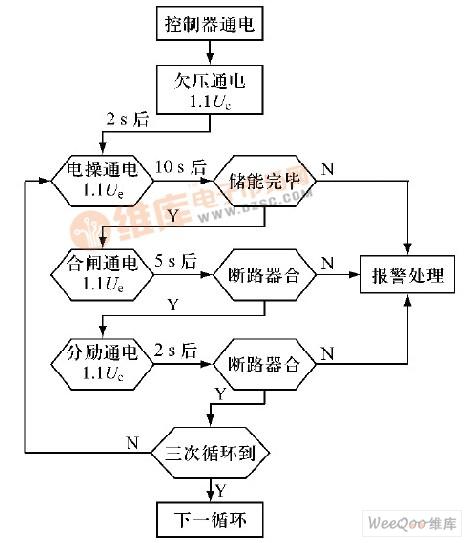

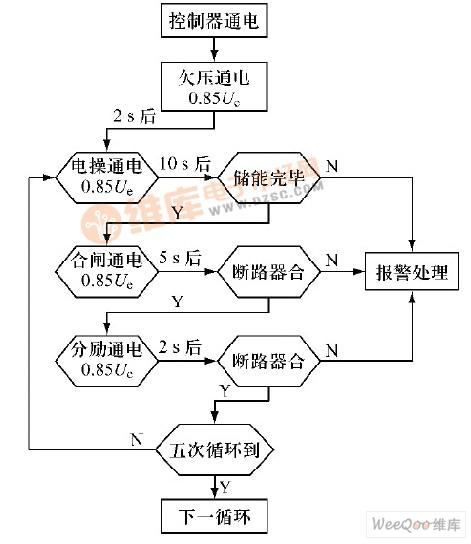

(1) 1. 1Ue,0. 85Ue的測試。電動操作機構、閉合電磁鐵、分勵脫扣器、欠壓脫扣器各測試5 次,各器件工作應正常;若單項不合格,則顯示不合格項并報警。

(2) 0. 7Ue的測試。只針對分勵脫扣器進行,測試5 次,斷路器應能可靠動作。

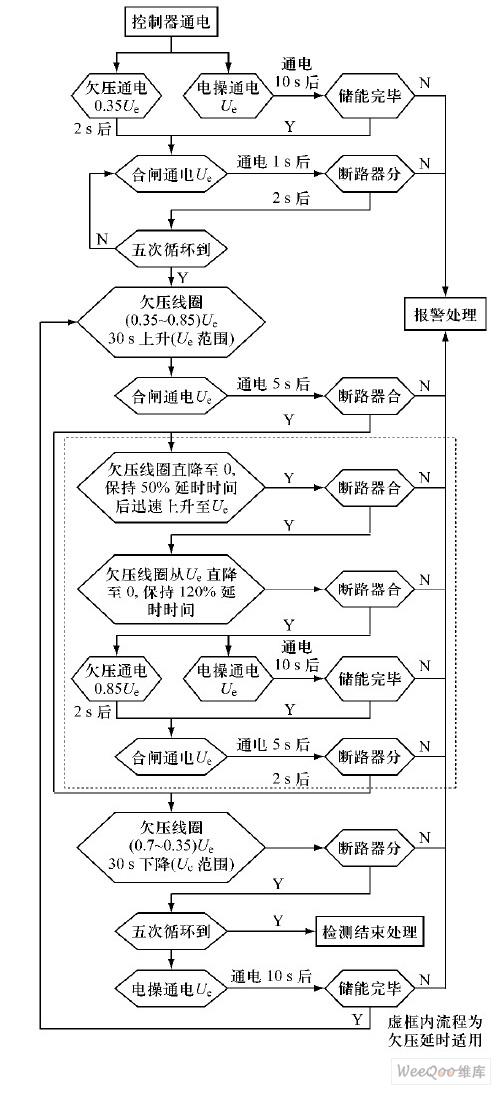

(3) 欠壓脫扣器瞬時測試。施加0. 35Ue欠壓線圈,應不能吸合,從0. 35Ue上升至0. 85Ue前,欠壓線圈應能吸合,并顯示吸合時的電壓;斷路器從0. 85Ue下降,在(0. 7 ~ 0. 35)Ue范圍內應可靠斷開,并顯示斷開時的電壓;電壓應在約30 s時間內從額定控制電源電壓降至0 V。

(4) 欠壓脫扣器延時測試。在斷路器合閘狀態下,欠壓線圈施加的電壓從0. 85Ue迅速下降至0,保持50% 延時時間,之后迅速上升至Ue,斷路器應不動作;欠壓線圈施加的電壓從Ue迅速下降至0,最多保持120% 延時時間,在此時間范圍內斷路器應動作,并測量延時斷開時間。

根據測試項目要求,測試流程共分3 個循環,如圖5 ~ 圖7 所示。

圖5 第一循環全自動測試流程。

圖6 第二循環全自動測試流程。

圖7 第三循環全自動測試流程。

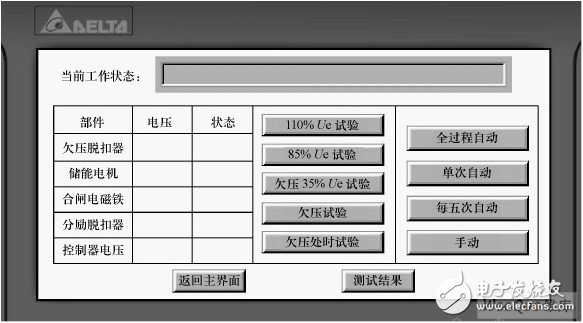

系統設置4 種測試模式:全自動( 一次自動完成所選擇的所有試驗項目)、單步自動( 單個流程只進行一次循環)、每五步自動( 完成單個流程的五次循環)和手動。隨著所選試驗項目和試驗模式的不同,具體的測試流程會有所區別,如圖8所示。

圖8 測試流程界面。

3 結語

萬能式斷路器二次回路特性測試系統既可以單獨進行自動檢測工作,又可與自動輸送流水線結合,實現產品全自動檢測。檢測系統已在出廠檢驗、產品制造部門成功投入使用,為HSW1 系列智能型萬能式斷路器產品出廠檢驗提供了可靠的質量保障,同時也提高了生產效率,降低了工人的勞動強度。系統不但可以滿足智能型萬能式斷路器測試的要求,還可為產品的設計和性能改進、分析提供有力的科學依據,故該系統具有較好的推廣價值和應用前景。

-

plc

+關注

關注

5013文章

13327瀏覽量

464087 -

觸摸屏

+關注

關注

42文章

2309瀏覽量

116392 -

斷路器

+關注

關注

23文章

1953瀏覽量

51874

發布評論請先 登錄

相關推薦

如何看二次回路圖

小編給大家普及下一次回路和二次回路都指的是什么

萬能式斷路器大電流試驗自動測試系統

萬能式斷路器二次回路的自動特性測試系統的設計解決方案

萬能式斷路器二次回路的自動特性測試系統的設計解決方案

評論