1 引言

電路系統電能質量監控的實時性要求較高,不僅含有頻率、電壓、電流、有功、無功、諧波分量、序分量等,而且有些采集的特征量頻率變化快而且復雜,如暫態突變量、高頻的故障行波等,普通的采集處理方法對多路進行采樣計算顯得困難甚至難以實現,為了克服以上不足,滿足現代電力系統的要求,將先進的數字信號處理技術應用到電力系統中充分發揮其快速強大的運算及并行運行處理能力,滿足電力系統監控實時性和處理算法的復雜性等要求,并為不斷發展的新理論和新算法應用于電力系統的實踐奠定技術基礎。

以TMS320LF2407A型DSP為控制核心,設計了響應快、延時小和沒有相位偏移的電能質量監控系統,在整個控制系統中,信號采集單元的轉換精度決定整個控制系統性能的優劣。TMS320LF2407帶有內置采樣和保持電路的10位模/數轉換器,但只能接收0V-3.3V的單極性信號,對于交流信號需要另外設計限幅升壓電路,同一排序器內各通道的串擾嚴重,所以10位的轉換精度難以滿足高性能系統的要求,由于本應用對采集精度要求高,要求采用14位A/D轉換器,所以采用Maxim公司的MAX125型轉換器作為信號采集單元的核心。

2 MAX125的特性和工作原理

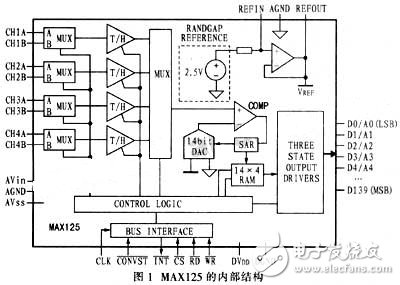

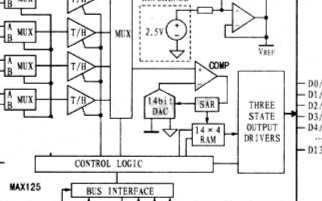

MAX125是8通道高速14位模/數轉換器,它內設采樣/保持器(T/H),單次轉換時間為3μs,通過對MAX125寫控制字,可以使之工作于單通道轉換,也可以使之工作于多通道的連續轉換,且其轉換數據具有緩沖功能,DSP可以方便地讀取,MAX125采用雙極性供電,輸入電壓范圍為±5V,轉換器的最高輸入過電壓高達±17V,而且某個通道的損壞不會影響整個電路的正常工作,表1給出MAX125的工作模式,MAX125較好地滿足了精度要求,通過合理的控制電路設計,該數據采集通道能較好地滿足系統的實時性要求,圖1示出MAX125的內部結構。

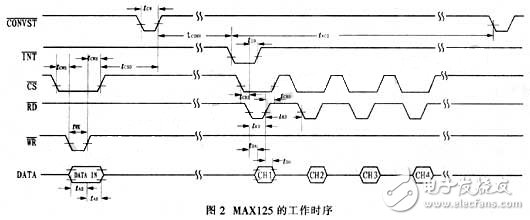

圖2為MAX125的工作時序,每個CONVST脈沖啟動1-4個T/H轉換,MAX125初始化后,設置工作模式為0X0002,系統利用2個MAX125的CH1A、CH2A、CH3A通道分別對三相電壓和三相電流進行轉換,即每個MAX125只有3個通道需要轉換,每個通道的轉換時間為3μs,轉換三個通道需要9μs,采樣速率最高為100kS/s。

?

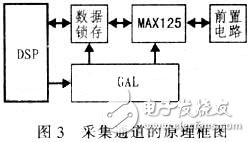

通過CONVST脈沖啟動MAX125的轉換,大約9μs后,3個通道轉換完畢,產生1個中斷信號,中斷信號傳送到可編程邏輯控制器(GAL)中,由GAL通知DSP讀取采樣數據,同時GAL給MAX125的RD引腳施加讀脈沖,3個連續的讀操作可以讀取3個連續的數據,圖3示出采集通道的原理框圖。

3 采集系統設計

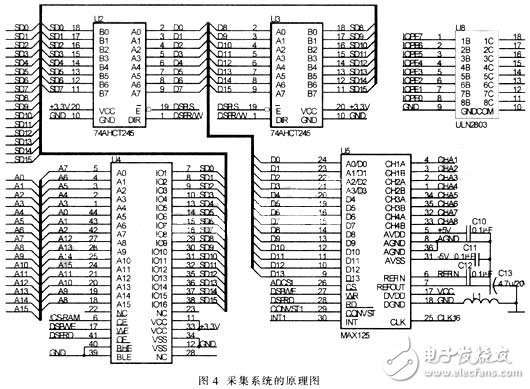

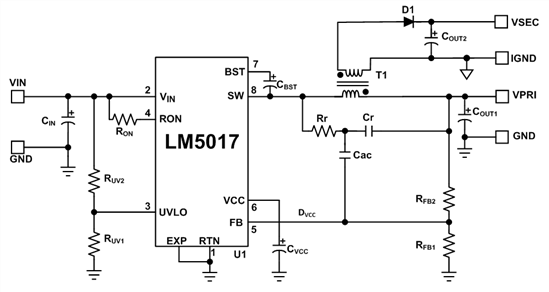

MAX125擁有A、B2組信號輸入端,每組4個輸入通道,內置4路采樣保持器,在實際應用中分別采集負載電流、補償電流、電源電流和逆變器直流側的電容器電壓。MAX125可以和DSP并行工作以減輕DSP的工作負擔,MAX125的輸出數據要經過電平轉換后才能送到TMS320LF2407的數據線上,如果直接將MAX125的輸出直接送到TMS320LF2407的數據輸入引腳上,則有可能超過TMS320LF2407的引腳的耐壓值(3.6V),本系統使用74AHCT245作為電平轉換器,MAX125的輸出DOD13接入74AHCT245鎖存后進行電平轉換,再進入TMS320LF2407的數據總線,74AHCT245的工作電壓為3.3V,輸出信號電平為3.3V,可以接受5.5V的輸入信號,本設計中使用了2個74AHCT245作為電平轉換單元,輸入數據來自MAX125的14位數據,多余的2路輸入引腳接地,輸出信號接入TMS320LF2407的DO-D15引腳,2個74AHCT245控制信號由GAL發出。電路原理如圖4所示。

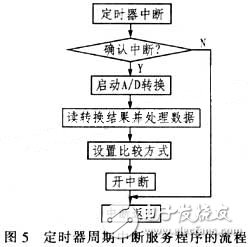

控制系統的主要指令都在定時器中完成,圖5示出定時器周期中斷服務程序的流程。當定時器計數器的值與定時器周期寄存器的值相等時,產生周期中斷請求,中斷被響應后就進入中斷服務程序,確認中斷源正確后,首先啟動外部A/D轉換器,采集負載電流、補償電流、電容器電壓,再對轉換結果進行移位,求補碼等必要的處理。

4 結束語

此電力系統電能質量監控系統的設計以TSM320LF2407A型DSP為核心,功能強大,可拓展性強。A/D轉換選用14位MAX125型轉換器,可以多個通道同時采集,轉換精度高,實驗驗證信號采集模塊的工作穩定可靠,已經批量投產。

-

轉換器

+關注

關注

27文章

8707瀏覽量

147237 -

監控系統

+關注

關注

21文章

3918瀏覽量

174890 -

定時器

+關注

關注

23文章

3250瀏覽量

114870

發布評論請先 登錄

相關推薦

請問MAX125與DSP相連的所有信號線的電平都需要轉換還是僅僅限于數據地址線?

電能質量監測系統怎么實現?

電能質量監測系統能實現什么功能?

MAX125型模數轉換器在電能質量監控系統中有什么用?

什么是ADC?模/數轉換器有何作用

基于MAX125轉換器和TMS320LF2407A芯片實現電能質量監控系統的設計

如何將轉換器設計指標應用到 Fly-Buck 電路設計中

將MAX125模/數轉換器應用到電能質量監控系統設計中

將MAX125模/數轉換器應用到電能質量監控系統設計中

評論