隨著目前電子產品的功能越來越復雜,功耗越來越大;系統產生的熱量也越來越大,而PCB的集成密度卻越來越高。據相關數據顯示,PCB板的面積已經縮小一半,而板上集成的元器件卻增加了3.5倍,整個PCB板的集成密度增加了7倍。PCB板和系統在朝著密度更高、速度更快、發熱量更大的方向發展。另外,由于電路板過熱引發的問題也越來越受到關注,熱仿真將成為電子設計過程中一個不可或缺的步驟。傳統的熱仿真測試主要在產品設計驗證階段進行,MDA和EDA之間不能很好銜接。日前,Mentor Graphics公司推出了一款可覆蓋從概念設計階段至設計驗證階段的電子散熱方案-FloTHERMXT,它支持在所有設計階段進行熱仿真測試,是首個結合MDA-EDA電子散熱仿真的解決方案,能夠顯著縮短從概念到詳細設計的流程時間。

應用于整個設計階段

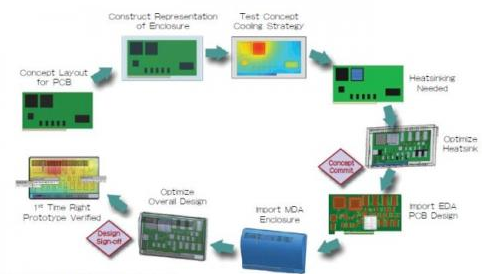

如圖1所示,以一個TP-Link的設計為例,FloTHERM XT可幫助工程師在概念設計階段至設計驗證階段隨時進行電子散熱仿真。在產品概念設計階段,工程師可以直接建立或從已有的軟件庫中導入所需元器件進行最初的PCB概念布局,之后放置外部的機箱,并可從不同角度觀察放置的位置和方向,以及元器件的大小、厚度等可能影響系統發熱的參數;這時可進行系統熱仿真測試,觀察PCB上各元器件的發熱情況,如存在過熱情況,則進行設計修改,如增加通風孔或散熱片,并觀察設計改變后的氣流流動情況,是否已符合系統的散熱需求。進入實際設計后,工程師可以從EDA設計工具中直接導入已完成的設計,經簡化后(過濾不發熱器件),導入FloTHERM XT進行PCB的熱仿真分析。同時,也可對元器件進行熱分析并進行調整。最后導入MDA外殼,在模擬應用環境中對整個設計進行熱仿真,符合設計要求后導出具體的仿真結果報告。

縮短流程時間

除了可結合MDA-EDA,為覆蓋概念設計階段至設計驗證階段提供完整的電子散熱仿真解決方案,經FloTH ERMXT優化后的電子散熱處理過程相較于傳統的處理過程大大節省了運行時間。傳統的與EDA/MDA協同工作的方法復雜且費時,具體流程圖如圖2(a) 所示,從M DA導入時,需先進行簡化、導出CAD以及幾何清理,再進行裝配模型和網絡劃分、求解、后處理和報表生成等步驟,通常,網絡劃分和求解(批處理)步驟不容易成功,失敗時需不斷重復之前的步驟,導致運行時間過長。從EDA導入時網格劃分步驟也面臨相同的問題。不斷重復的驗證過程會導致設計時間的浪費。而經FloTHERM XT優化后的EDA/M DA協同工作,如圖2( b)所示,可大大縮短設計流程的時間。從MDA導入時,可直接過濾額外的細節,FloTHERM XT的過濾器還可設置自動記憶,大大節省裝配模型和網絡劃分的時間,還可引用原始檔案和自動記憶的內容。從EDA導入時,通過FloEDA接口,也大大節省了處理的步驟,縮短了運行的時間。

圖2(b):FloTHERM XT優化了與EDA/MDA協同工作流程。

FloTHERM XT應用領域

FloTHERM XT改變了原有電子散熱處理只能在設計完成后才進行仿真測試的做法,支持從概念階段就開始仿真,貫穿整個設計過程,后期設計過程中的迭代步數少,可更快驗證或排除試驗性的改動,通過更多的“假設分析”,獲得更優競爭力的產品,減少對熱學專家的依賴,縮小了EDA和M DA協同工作的間隙,幫助客戶開發更具競爭力和可靠性的產品,實現更短的產品上市時間。在電信用路由器、計算機顯卡、汽車中的泵控制器以及智能手機、醫療、航空等領域都有廣泛的應用,可幫助客戶提高設計的效率,并提高產品的可靠性。

-

pcb

+關注

關注

4319文章

23095瀏覽量

397789 -

eda

+關注

關注

71文章

2758瀏覽量

173248 -

功耗

+關注

關注

1文章

810瀏覽量

31943

發布評論請先 登錄

相關推薦

電源散熱解決方案

MDA110-16-ASEMI單臂共陽極整流模塊MDA110-16

MDA165-16-ASEMI單臂共陽極整流模塊MDA165-16

MDA的傳輸方式

基于MDA的Web應用開發方法

平坦世界的EDA 設計解決方案

基于MDA的訓練仿真建模研究

基于MDA的Web應用開發的儀器清單總表方案

MDA顯示接口引腳定義圖(單色)

基于MDA-EDA的電子散熱仿真解決方案

基于一個結合MDA-EDA電子散熱仿真的解決方案FloTHERMXT解析

FloTHERMXT首個結合MDA-EDA電子散熱方案

FloTHERMXT首個結合MDA-EDA電子散熱方案

評論