混合動力電動汽車(HEV)能把污染物排放量降低1/3至1/2,最新車型甚至可能把排放量降得更多。但是,HEV需要大功率的成本效益型電源開關,到目前為止,大功率開關產品因為成本高,可靠性達不到汽車應用的期望,而無法適合汽車應用。本文提出了采用塑料封裝的高性能、低成本IGBT設計制造功率電子模塊的創新工藝,這項技術優化了電源開關和電源轉換器的功率處理能力,提高了可靠性。

圖1:并行HEV的基本架構。

混合動力電動汽車(HEV)把普通汽車的內燃機和電動汽車的蓄電池及電動機組裝在一輛汽車上,為汽車提供牽引力。HEV給用戶帶來了普通汽車和電動汽車的雙重好處:燃油行駛距離延長和加油快速;節省能源和環保。與普通汽車相比,HEV的實際優點是燃油效率提高,尾氣排放降低。HEV能把形成煙霧污染的污染物降低到當前的平均水平以下,盡管如此,混合動力汽車并不是真正的零排放,因為汽車畢竟還需要內燃機提供動力。第一批上市的混合動力汽車將會把導致全球變暖的污染物排放量降低1/3至1/2,最新車型甚至可能會把排放量降得更多。社會生態環境目標包括提高燃油經濟性、降低溫室效應排放、減少廢氣排放和在城市中心推廣純電動汽車。提高駕駛體驗的目標包括在紅綠燈處使用電動機起步停車,起步或換檔時使用電動機增大牽引力,通過電動機為車輪提供連續的扭矩。

圖1所示是一個并行HEV的基本架構,并行結構是指內燃機與電動機的機械動力同向合并在一起,向車輪提供扭矩。短距離行駛可以使用電動模式,而長途行駛則需要內燃機提供動力,當提高汽車動力輸出,需要最大扭矩來時,內燃機和電動機的兩個扭矩則合在一起。

HEV對安全性和可靠性的要求非常嚴格,是條件極為苛刻的安全系統。與此同時,HEV需要大功率的成本效益型電源開關,但是,到目前為止,大功率開關產品因為成本高,可靠性達不到汽車應用的期望,而無法適合汽車應用。ST提出了采用塑料封裝的高性能、低成本的IGBT設計制造功率電子模塊的創新工藝,這項技術同時優化了電源開關和電源轉換器的功率處理能力、可靠性和成本。

圖2:并行HEV的功能示意圖。

圖2是一個并行HEV的功能示意圖。逆變器模塊內置驅動電機所需的主動開關,我們已經實現了對逆變器模塊的改進方案。對于電動汽車來說,電動設備的主要目標是成本低,可靠性高,總體積小,這個目標的確是一個艱巨的挑戰。從成本和可靠性角度看,功率晶體管分立器件的標準塑料封裝成本低廉而可靠性極高,相反,大功率模塊價格昂貴,由于封裝復雜,產量低,這些模塊暴露出可靠性低的缺陷。對于表面貼裝器件,這兩者之間的差距更加懸殊,因此這些模塊不適合低成本應用。另一方面,汽車應用需要的是平均質量水平AOL小于百萬分之一的成本極低的電子元器件。

針對這些情況,現在ST采用量產加工設備制造出一種新型的能夠封裝大尺寸芯片(大約300 x 400 mils2)的表面貼裝塑料封裝,這項工藝將大幅度降低封裝成本。此外,表面貼裝還降低了產品組裝所需的勞動成本,從而進一步降低制造成本,通過改進過程控制還可以提高可靠性。這個封裝技術是模塊化的,為汽車制造商提供了更高的獨立性,降低了對模塊供應商的依賴性。本文介紹采用表面貼裝技術,把一個新設計的IGBT和一個高速二極管整合在一個大功率塑料封裝內的新模塊,這個解決方案將可靠性極高的完整的雙向電流開關組件與大批量制造技術完美地結合在一起,這個兼用IMS技術和2*8 Max247封裝實現的完整模塊是一個車用400A 600V電力橋單元。該項開發成果屬于EC Brite Euram成立的 INMOVE(并行混合動力電動汽車的電子驅動系統集成模塊)項目的一部分。

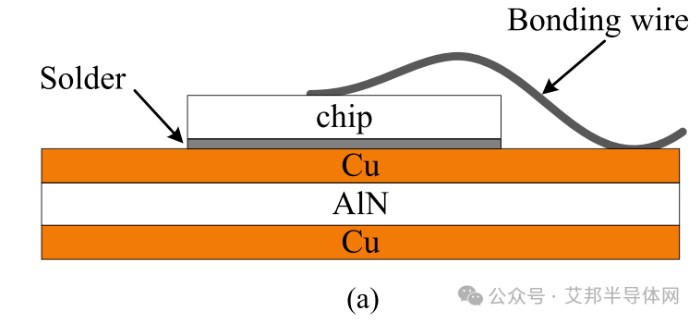

圖3:600V, 400A IGBT 模塊示意圖。

400A模塊設計

在INMOVE項目開發期間,根據一份有關效能、可靠性、總體積、冷卻條件和成本的調查報告提議的基本原則,我們為電動推進單元逆變器設計制造了一個600V 400A的功率模塊。這個逆變器的拓撲是一個普通的硬開關B6配置,由三個內置續流二極管的半橋組成,每個半橋必須處理最高600V、400A的功率。

實現強電流開關的有效方式是并聯幾個很小的元器件。設計能夠處理400A峰值電流的電源開關,需要在不同的級別使用并聯技術,包括器件連接(電、熱和機械)和驅動電路。實際制造這樣的一個開關需要解決各種問題,如主動開關特性、雜散電感均衡、電源終端連接和熱導。

使用并聯器件設計400A的電源開關模塊需要確定:

在同一模塊內工作的元器件的選擇標準,確保每個元器件之間的電流和損耗比例正確,這個標準適用于所有功能區。

模塊結構(開關、橋臂、全橋)須最大限度降低并聯拓撲產生的寄生效應。

技術單元(電隔離、散熱條件、機械強度)

我們以前的文獻對這些內容進行了全面、詳實的分析,而且,我們根據最后的結果實現了功率模塊。這個功率模塊是通過并聯STGY40NC60VD器件(主要特性見表1),并將其組裝在一個低成本襯底如IMS(隔離金屬襯底)上實現的。模塊的功能示意圖見圖3.

下面概括最終模塊的主要特性:

大小: 150 x 83 x 18 mm

組裝在 IMS 襯底BERQUIST THERMALCLAD, 其特性包括:底層 3.2mm 鋁 6061 T6、電介質層 75um、電路層ED 銅 140um、熱阻 0.65℃ cm2/Watt、電容 70 pF/cm2

主動開關是STGY40NC60VD,它是由一個 600V、50A快速IGBT和一個反并聯的二極管組裝在一個新的TO Max247T M塑料封裝內構成的。 這些器件的選擇條件是室溫, 插入方程式1

每個100A橋臂的電源連接都使用螺紋接線端子;控制功能連接使用插入式接線端子。

連接一個串聯的獨立的10Ω鋁殼電阻,以消除振動,同時一個10KΩ鋁殼電阻與兩個18V 齊納二極管背對背連接,以保護柵極。為了實現快速驅動,需要在發射極建立一個獨立的Kelvin通道,同時,器件過溫保護還需要一個去飽和檢測連接。鋁殼電阻廣泛應用與各種電路設計中。

圖4:600V、400A 功率模塊原型。

圖4所示是功率模塊最后組裝的圖片:四個600V、100A橋臂由一條螺釘固定的總線并聯在一起。

我們對功率模塊在不同的管殼溫度下的電氣特性給予了描述說明,表2概括了在典型器件上測到的相關參數的數值。表3為熱阻參數。

這些新的400A半橋功率模塊被應用到一個電源逆變器內,而逆變器則控制并供給一個30KW的永磁同步直流電機,該電機用作混合動力汽車的附加牽引力。

除汽車應用的可靠性要求外,還需要優化成本結構。因此,利用電源模塊的額定峰壓實現經濟的額定電壓電流具有重要的意義。為了在減去某些安全極限后最大限度地使用額定電壓,需要設計一個低電感直流連接,這種方法能夠把IGBT開關引起的瞬間電壓降低到最低限度,這個方案最后是一個緊湊的設計,由短互連線和一條平面總線(兩個并列的隔離銅層)組成,總線在緩沖電容器與所有的IGBT功率模塊之間分配電源電壓的正負電勢。逆變器的原型設計在一個鋁殼體內,殼體底部配有一個水冷散熱系統。

結論

在本文中,我們介紹了一種利用標準塑料封裝器件和IMS技術實現功率模塊的新方法,這種方法主要用于汽車應用,新功率模塊的主要優點總結如下:

低外廓封裝設計。

提高與汽車溫度有關的可靠性(熱故障)。

滿足振動和震動要求。

電流額定值靈活,無需巨額的加工成本(可升級設計: 50A, 100A, 150A,)。

重新定制設計時降低成本。

初步的量產成本評估結果顯示,從年產量1萬件新型功率模塊來看,其比普通功率模塊并沒有太大的成本優勢,可能由于可靠性的提升還使成本略有上升,但是后續的調查特別是在對大批量生產進行調查時應該顯示成本會降低。

-

封裝

+關注

關注

127文章

7948瀏覽量

143114 -

電源轉換器

+關注

關注

4文章

317瀏覽量

34583 -

電源開關

+關注

關注

12文章

1036瀏覽量

44648 -

功率模塊

+關注

關注

10文章

471瀏覽量

45140

發布評論請先 登錄

相關推薦

大華股份榮獲中國創新方法大賽一等獎

一種降低VIO/VSLAM系統漂移的新方法

大華股份榮獲2024年中國創新方法大賽一等獎

利用全息技術在硅晶圓內部制造納米結構的新方法

基于多堆疊直接鍵合銅單元的功率模塊封裝方法

一種無透鏡成像的新方法

使隱形可見:新方法可在室溫下探測中紅外光

封裝外形圖34引線功率四平面無引線(PQFN)塑料封裝介紹

用塑料封裝和IMS技術實現功率模塊的新方法

用塑料封裝和IMS技術實現功率模塊的新方法

評論