在近日的一場公開體驗會上,零跑汽車副總裁趙剛表示,不做解決方案的搬運工,不把整合他人方案包裝成“自研成果”,要做“汽車界的華為”。

三電是電動汽車技術的核心,其對于產品的最終性能表現起到直接的影響。

作為一家新勢力造車企業,成立于2015年的零跑汽車明白自研和專利的重要性,在近日的一場公開體驗會上,零跑汽車副總裁趙剛表示,不做解決方案的搬運工,不把整合他人方案包裝成“自研成果”,要做“汽車界的華為”。

事實上,對于一家嶄新的新能源車企而言,真正能夠長遠的還是核心的三電技術,將核心三電技術掌握在自己手里,才能爭取競爭優勢。而基于其自研核心技術打造的首款量產車型零跑S01,預計年底交付。

高工鋰電發現,在三電系統的研發上,領跑汽車投注了較大的精力,在電池系統設計、電機電控研發等核心環節都得到了一定的進展。

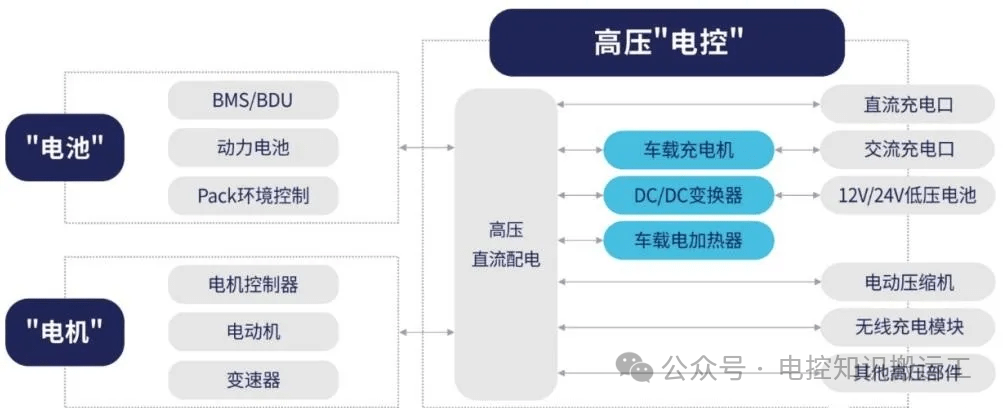

三電系統是指“驅動電機、動力電池、整車電控”,是整個電動車造車的核心。其中電池系統的核心是電池模組,電池模組由一個個電芯組成。零跑汽車零跑汽車采用的電芯結構和特斯拉相似,都屬于圓柱電芯。

零跑首款量產車型采用的是比克186503.0Ah高能量密度電芯,最低版本的系統能量密度達到140Wh/kg;最新款智能進化車型將采用比克高鎳811體系21700電芯,密度更高,續航可達460km。

電芯要發揮出最好的功效,還需要靠BMS系統(電池管理)和電池熱管理系統來守護。真正考驗造車能力的是電池模組設計或者說電池封包技術,設計BMS系統和熱管理系統,才能加強動力電池的核心競爭力,更好地匹配自家的車輛。零跑在電池系統上采用的是自主研發路線:

1.單電芯雙極雙保險安全設計,一出現短路就熔斷保險絲;同時通過PACK高低壓全隔離專利設計,使每個電池模組之間都處于絕緣狀態,可避免在碰撞后電池組發生短路現象。全方位保護電池組;

2.冷熱一體化熱管理方案結合自研的高精度高集成檢測模塊,可延長電池壽命20%;

3.電池箱外殼采用一體化鑄鋁工藝,使箱體總重減少40%,一定程度上可以提高電動車續航。這些研發成果都會出現在零跑汽車首款量產車型S01上。

高能量密度、輕量化電池組模設計、高充放電效率、安全保障方案,成為零跑S01電池系統的四大技術優勢。

值得一提的是,零跑S01將電池組設計成扁平的形狀,整個電池包的高度只有90mm,最大化減小對車輛內部空間的擠壓,規整化的設計也讓內部熱場溫度更平均。

目前,零跑汽車的動力電池團隊已初具規模,其核心成員均來自世界500強和國內外同行業;目前共申請專利36項,其中發明專利16項(PACK系統9項,BMS系統7項);已建成兩個電池實驗室,占地近1000平米,引進德國原裝迪卡龍PACK充分電機,比利時PEC模組充分電機等,包含BMS軟硬件、電芯、模組和PACK系統的全套設備。

電機、電控高度集成是目前的趨勢,可使整個動力總成重量更輕、效率更高,成本更低。零跑汽車的三電技術團隊2015年成立至今,自主研發出了全球首創的一體式電驅總成——Heracles(海格力斯)。Heracles達到了驅動電機、電機控制器及減速器三合一,比較于相同性能的傳統設計,減少了30%重量、40%體積,整體質量僅為91kg,最大功率125kW,峰值扭矩250Nm,百公里加速時間為6.9秒,系統最高效率達到93.6%。這套總成已經具備量產應用的條件。

目前零跑汽車電機電控方面累計申請專利30多項,1項電機發明專利,2項電機控制器硬件發明專利,10項電機控制算法領域發明專利,5項電驅動力總成結構發明專利,此外還在投建電驅動力總成半消聲實驗室。

-

電動汽車

+關注

關注

156文章

12107瀏覽量

231425 -

動力電池

+關注

關注

113文章

4537瀏覽量

77696

原文標題:【捷創嘉?高工特寫】目標“汽車界華為” 零跑汽車如何打造核心三電?

文章出處:【微信號:weixin-gg-lb,微信公眾號:高工鋰電】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

TüV萊茵與零跑汽車達成戰略合作,推動中國新能源汽車出海

零跑汽車打造核心三電,爭做“汽車界的華為”

零跑汽車打造核心三電,爭做“汽車界的華為”

評論