在今年的炎炎夏日,不僅僅是天氣熱,新能源汽車也熱。而且熱的讓人擔心,接二連三的燃燒事故見諸于報道。盡管這樣,很多人仍然相信Tesla 的公關思維,燃油車也會燃燒啊,吃瓜群眾正在被洗腦。

人命關天的事,沒有小事,再次印證了汽車工程高安全需求

作為國家層面、工程技術人員需要清醒認識或從麻痹、懵懂中警醒:其危害性、或客戶擔憂,會嚴重制約新能源的健康發展。所以,近期也看到了工業和信息化部裝備工業發展中心的213號文件:“關于開展新能源客車安全隱患專項排查工作的通知”,也是應急采取的必要措施,非常及時。

政策的出手,權威從士的不斷出聲,從另一個角度也反映出,決策者對以往技術導向的再思考,這是好事。這不是誰的錯,技術進步就是這樣,在迂回中認知和前進,亡羊補牢,為時不晚。

縱觀鋰電池發展歷史,只有認真面對和解決,才能給新能源發展注入新的活力

首先嚴格意義上講,鋰電池有別于現在廣泛應用的鋰離子電池。我們來重溫鋰電池發展歷史:“上個世紀80年代,加拿大 moil energy 公司,首次向市場推出采用金屬鋰作為負極的Li/MnO2 二次電池。這款電池讓其稱霸全球市場,輝煌一時。但是非常不幸的是在1989年發生了連續的爆炸事故。導致大面積召回,該公司從此一蹶不振。”

“后被日本的NEC公司收購。NEC公司投入巨資、人力、物力對上萬塊電池進行了分析,最終找到了導致電池起火爆炸的元兇---鋰枝晶。所以鋰作為負極材料,淡出了我們的視野。直到1991年,索尼公司推出首款商用鋰離子電池,LiCO2作為正極,石墨作為負極。從此開啟鋰離子電池二次走向應用的輝煌時代。”

通過這段文字描述,可看出鋰電池的共性問題,析理同樣是作為其化學特性存在的。這也是為什么靜置的車輛、充電過程的車輛,很有可能是因為析理造成內短路、過充導致內短路等原因而發生著火事故。但是,析理也是可以通過技術手段避免其發生或控制在安全范圍之內的。

豐田對電池事故最到位的總結:過充、外短路、碰撞、內短路

1、對于過充:系統層面,采用雙檢測系統,對電芯、模組電壓進行檢測。

2、對于外短路:系統層面,關斷系統、主回路保險絲。

3、電芯層面:達到一定溫度時,能自動切斷電流,通過材料、結構、電極來實現。

4、碰撞防護:通過車身、電池包結構強度來實現。

5、電芯內短路:系統層面是毫無應對方案的。電芯層面,通過材料、隔膜等防內短路措施(HRL:Heatresistant layer )

附圖1:過充、短路導致熱失控

附圖2:析鋰產生的枝晶,可以刺破隔膜

豐田把電芯“內短路”故障排在最后,個人主觀分析:對于松下這樣歷史悠久的公司,工藝高超的控制能力,已不是難題,結合新的隔膜技術、內隔熱技術等是可以很好解決內短路的。但是,對于我們國內電池生產資源,我覺得,解決好內短路技術問題,仍然是當務之急。

電芯的品質、一致性、穩定性,仍然是著火事故直接原因之一

從松下的一些文字中,對其制造工藝的先進性有一些了解:松下的全自動無人干預生產、嚴格的來料檢驗、潔凈生產環節,完整的測試能力,遠遠高于同行業標準。

從成本的角度,管理的角度,都是需要大力氣的投入。在早期,國內有些有遠見的企業,雇傭日本的管理人員,管理車間;返聘日本的老專家做好5S工作,完整和系統的做FMEA等,其實,都是朝著這方面努力,嚴格意義講,這不是高難的技術問題,而是做好精益生產的手段和措施。

附圖3:豐田的測試和車間

電芯生產工藝非常復雜,任何一個環節的缺陷和不完整都會造成后端應用事故。系統層面,在一個包體內,如果選用圓柱電池,四、五千顆電芯已是正常的狀態,任何一顆電芯短路,都是不可想象的災難。

附圖4:著火電芯狀態

做真正意義的車用級電池,這是保證車輛安全的底線

國內電芯企業,決大部分都是短時間成長起來的,和松下這樣的老牌企業是無法相比的。同時,汽車工程對安全的要求,對于沒有行業經驗的企業,是無法理解的。所以,在很短的時間追上世界先進水平,確實不是一件易事。但是,市場不等人,你必須做的更好,才能生存。這個脫節問題,逐漸顯露出來,整車企業,為了安全、長遠發展考慮,提高其可控性,紛紛和有實力的電芯廠捆綁聯合。電芯供應市場,造成一種有趣的現象,供不應求和門庭羅雀。所以,統計數字使用全國年生產供應多少GWh,使用了多少GWh是不靠譜的。電芯生產過剩同樣是存在的。

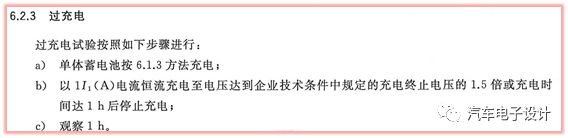

技術角度,針對車用級需求,也有明確的要求:在國標中,GBT 31485-2015電動汽車用動力蓄電池安全要求及實驗方法,對電池單體承受過充能力有明確的要求,如果上限電壓是4.2V, 哪么,實驗測試電壓應該是6.3V。

附圖5:GBT31485-2015

從電化學角度,“過充”也是一個廠家產品能力和技術實力,如同快充能力,也是能設計出來的。

惡性價格竟爭,電芯以次充好

在設計過程中,經常用1Wh多少錢作為市場潛在的成本標準。更有甚者,小于1元/Wh的電芯也能上車,成本的不合理性背后,可能就是犧牲的品質。其實,每輛車對功率的需求的不同,對容量要求、對溫度需求的差異等,這些指標,恰恰是和電池成本直接掛鉤的。另一方面,數量可以稀釋成本,也是公認的,松下18650的出價171美金,出貨量都是Gwh。我們國內的企業不論從質、量都是不可企及的,相提并論或作為目標顯然是不合理。包括政策層面,對成本目標的降低或拉動,都是有待商榷的。

同時,一些PACK制造商,不排除以次充好。例如,使用不到一萬公里的系統,壓差已經是0.5V了,奇怪的是,車輛照樣跑跑,確實奇葩;或者依靠強大的售后團隊來救火作為解決問題的靈丹妙藥,也早已是公開的秘密。市場的混亂,盲目的聽從價格,令人擔憂。

BMS不是萬能的,在電芯內短路面前,也是束手無策

在一篇文章中看到對事故的分析中,“從監測數據看,電池包內部溫度在20秒內,從34℃上升至113℃”。從BMS 角度,面對熱失控的狀態,也是無能為力的。最好的結果,也只有及時、準確診斷和告警了,給乘客的逃生贏得時間,已是相當優秀的BMS了。

實現電池的多元應用;三元材料電池難過針刺實驗是現實

不同的電池用在不同的地方。這才是市場和技術的本色。在選用何種材料的電池時,能量密度不能作為首選因素,這一點,也被更多的有識之士認可。隨著補貼的退坡,各個廠家逐漸會從“無奈”中解放。能量密度的“拔苗助長”,技術的非循序漸進,是嚴重不合理的。不能一味的想著“彎道超車”。市場需要的是安全的產品。還是市場說了算的。

電池的多元化發展,應該會成為一種趨勢。根據實際需求,對續駛里程、使用的環境、風險評估,選擇合適的電芯和系統電量。這就不難理解,為什么豐田的Mirai,仍然在用鎳氫電池。個人觀點,在BMS 達不到較高水平的時候,LFP仍然是大巴車的首選。盡管LFP同樣會燃燒,但是,從冒煙到爆燃的時間,LFP是有明顯優勢的。起碼能給乘客的逃生爭取5~10分鐘的時間。

如同當年,我一直主張,鈦酸鋰電池做為燃料電池車輛輔助和儲能電池一樣,安全永遠是第一位的。

正視差距:你的產品做了隔熱、隔火設計嗎?

當專注于熱設計的溫差、均溫的時候,卻忽略了相反的一面風險,哪就是“引火上身”。我們都親眼目睹了充電時,著火的一輛車引燃旁邊無辜車輛的景象,其實,電芯模組之間故障時,同樣也是這個道理。系統、模組、電芯的隔熱、隔火設計,就是為了避免、延緩事故的燃燒狀態。目前,一般從系統層面,做了隔離措施,比如Tesla 的上蓋板所做的隔火、隔熱設計;目前最多設計措施還有模組之間的隔熱設計;電芯的隔火國內產品很少,也只有Tesla 電芯之間使用云母片的隔火設計。

正視差距:你的溫感布置是基于仿真和多輪測試的結果嗎?

如果不是一對一采集,勢必會出現數值偏差和時間延遲問題。如何與電芯真實溫度狀態匹配?我想不是拍腦門能解決的問題。記得Leaf 的四個溫感布置,當時還疑惑箱體內左、右兩側為什么沒有對稱布置?其實,背后大量的實驗工作,已經證明,這四個點在具體的空間、各種工況,是最具代表性的位置。

正視差距:你的BMS對電芯的參數模型了解多少?

很多情況,BMS對電芯參數的了解或電芯提供給BMS的數據是非常有限的,甚至是少的可憐的。除了上、下限電壓、SOC對應電壓狀態,SOP功率狀態邊界都沒有。更別說參數模型了。因為,電池廠家也沒有完整的測試。這種粗狂的控制,帶來的后果是嚴重的。BMS和電池的脫節已經不是新鮮問題了。

正視差距:從企業、社會角度,我們的客戶培訓了嗎?

記得在看一個著火事故的錄像時,我發現一個現象:當車輛底部冒煙時,第一時間,乘客并沒有迅速下車;或者下車了,在車旁邊來回踱步,是哪樣的茫然和不知所措。更有甚者,好奇的人們在圍觀。

他們沒有意識到危險,可能就在下一秒。電池的爆燃,會傷及他們。我在前期的一篇文章中,列舉過美國消防協會的培訓:

“如果我的車著火了怎么辦?NFPA(美國消防協會) 建議司機遵循以下三個步驟:

a)停止。

b)如果可能的話,靠邊。

c)關掉汽車。出去。

d)在離車輛100英尺遠,同時注意交通安全。

e)撥打119求助。

f)不要自己去滅火。”

PACK能力非電芯企業強項;PACK廠電芯品質失控,讓整車廠困惑和心痛

通過僅十年新能源汽車發展的實踐,,電池是新能源核心部件,已毋庸置疑。但是,作為整車的配套零件的電池系統,并沒有像傳統零件配套哪么簡單。特別是電芯廠家,缺乏整車企業配套經驗,即使這么多年的努力,仍然還是短板。這就是汽車技術的多年積累的原因。非短時間能培養起來的。

所以,整車廠捆綁和發展自己的pack廠,培育自己的BMS軟硬件設計能力,再聯合有實力,品質優良的電芯制造企業,將會成為一種新發展趨勢。同時,加強對電池系統的掌控,也是在謀求更長遠的發展。比如上汽集團的模式,值得學習。

電芯品質缺陷隱患、可以在充電過程中放大,充電只是“誘因”

我非常贊同王子冬專家這句話:“大部分著火是在充電過程中,或者剛剛結束充電后。保障動力電池充電安全性是件很麻煩的事,這里面有很多影響因素,有連接的問題,充電方式的問題,制造過程中是否有瑕疵的問題。在充電過程中會將許多隱患放大,導致事故,這點特別重要。”所以,電芯品質問題,在充電環節放大了隱患,充電只是一個誘因,而非主因。我們需要透過現象看本質。

圓柱電芯的上千顆應用,前題是有強大的BMS做支撐

其實,我們國內圓柱電芯的突然放大量應用,與Tesla的應用效應有非常大的關系。包括現在對21700電芯的推崇,我不反對,對任何先進技術的跟隨和創新,但是,也需要站在國內實際情況看問題。不能盲目跟風。我們的BMS管理幾千顆電芯的能力,還做不到Tesla的管理水平;熱系統做到溫差2℃還很困難。尤其是針對三元圓柱電芯,我們的技術駕馭能力還很有限。所以,我倒是建議,從穩定角度,BMS弱的情況下,還是多用方形或著軟包電芯為上策。

鋰離子電池的安全問題是可以解決的

leaf 在全球銷量,2017年已超20萬臺,7年間沒有聽說一起嚴重燃燒事故; 同樣是在路上跑的車輛,同樣也有碰撞, Tesla 在短短5年時間,產量近10萬臺,已發生多起燃燒事故。我們拋開不同電芯正極材料的路線,其工程應用可是一致的。例如,Leaf的系統集成技術:電池箱體結構設計先進,抵御碰撞能力、密封設計都是一流的,就連一枚繼電器放置的位置,都是非常有講究的。技術的爐火純青,大道至簡,用在這里再貼切不過了。

更擔心的風險,并不是著火事故,而是來自認識的羈絆、夜郎自大

一顆電芯的成果進步,是無法代表一個電池系統的水準高度,電池系統才是“應用主體”:工藝一致性、控制技術、熱技術、結構技術、系統安全技術等,同樣需要齊頭并進。借用國家863電動車重大專項動力電池測試中心主任王子冬一句話:“通過項目的評價,學會對動力電池進行綜合評價的方法,對項目做出科學的判斷,特別要重視動力電池產品向國外學習,我們不能夜郎自大。”

小結

對于新能源汽車的發展,安全永遠是第一位的。任何政策、標準、法規、設計、制造環節,都不能脫離這個原則和底線。電芯作為電池系統安全主體和基礎。更需要向國外先進技術看齊,做車用級電池,充分實驗。車輛工程面前,生命面前,電池沒有等級之分。需要踏實務實,做好現在的工程,排除上路車輛的風險。

-

鋰電池

+關注

關注

260文章

8133瀏覽量

170617 -

新能源汽車

+關注

關注

141文章

10569瀏覽量

99692

原文標題:新能源車輛著火事故警醒和措施

文章出處:【微信號:QCDZSJ,微信公眾號:汽車電子設計】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

XBM3214系列保護2個串行電池的過充、過放電、過電流和短路

IGBT的短路保護和過流保護

豐田對電池事故最到位的總結:過充、外短路、碰撞、內短路

豐田對電池事故最到位的總結:過充、外短路、碰撞、內短路

評論