LED照明將會取代主流的白熾照明和其他照明技術,占據市場主導位置。但從舊技術到新技術的轉換還需要多年時間。在此期間,LED燈設計師所面臨的挑戰是如何確保新設計與原本為白熾照明開發的現有控制器和布線架構實現兼容和可靠工作。

LED燈泡的構造

一個LED燈包含一個到十幾個甚至更多的LED芯片,它們通常串聯在一起。每個芯片的發光亮度由通過其中的電流大小決定。由于采用串聯連接方式,燈泡內每個LED芯片會自動通過相同的電流,但每個芯片上的電壓各不相同。LED的正向電壓降通常為3.4V,但會在2.8V到4.2V之間變化。可以對LED進行分類以限制電壓變動幅度,但這會增加成本,并且正向電壓降仍會隨溫度和使用時間發生變化。要想提供一致的光輸出,LED燈必須由嚴格規定的高效恒流電源驅動。作為白熾燈的替代品LED燈,該電源必須集成在燈殼內。

典型集成LED燈包括驅動電路、LED集束以及可同時為驅動器和LED芯片提供機械保護和散熱的外殼。

LED驅動器的要求非常嚴格。它必須是高效節能的,必須滿足嚴格的EMI和功率因數規格,并能安全地耐受各種故障條件。其中最為困難的要求之一是要有調光功能。由于LED燈的特性與專為白熾燈所設計的調光控制器之間存在不匹配,因此容易造成性能不佳。問題可能表現為啟動速度慢、閃爍、光照不均勻、或在調整光亮度時出現閃爍。此外,還存在各個單元性能不一致以及LED燈發出可聞噪聲等問題。這些負面情況通常是由誤觸發或過早關斷控制器以及LED電流控制不當等因素共同造成的。

調光控制器

照明控制器以線路調光或PWM調光的方式進行工作。最簡單的線路調光方式是前沿可控硅控制器。這是目前最常用的照明控制方式,但不幸的是,使用可控硅控制器對LED燈進行調光時會產生大量問題。更先進的線路調光器是電子前沿或后沿調光器。PWM調光器則用于專業照明系統。

使用前沿可控硅調光器時,調光控制是通過改變可控硅導通每個半周期的相位角來實現的。燈泡的輸入功率與調光信號的相位角成一定的函數關系,相位角的變化范圍介于接近0°到180°之間。

可控硅的重要參數之一是維持電流(IH)。這是可控硅在不使用柵極驅動的情況下保持導通所必須維持的最小負載。為維持可控硅的穩定工作,該電流不能為零,IH的典型值介于8mA到40mA。因此,白熾燈的相位角調光器通常有一個規定的最小負載,230V額定交流電壓下通常為40W。這是為了確保流經內部可控硅的電流始終高于所規定的維持電流閾值。由于LED照明的功耗非常低,維持電流將成為一個問題。

另一個潛在問題是浪涌電流。可控硅導通時,高浪涌電流會流入LED燈。最差情況就是相位角達到90°,而此時AC輸入電壓達到峰值。對白熾燈來說,浪涌電流不會構成問題。但在LED燈中,驅動器的輸入級阻抗和線路電容會造成振蕩。發生振蕩時,可控硅電流將立即降到維持電流以下,使可控硅停止導通。

非隔離式可調光LED驅動器

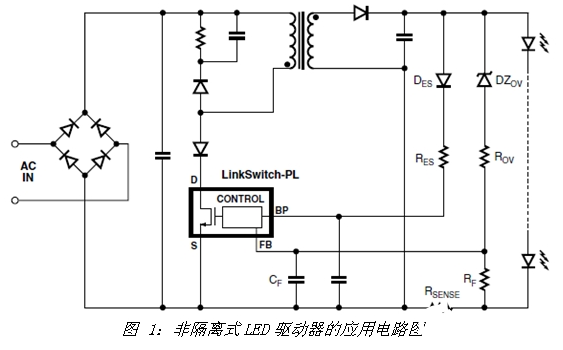

圖1所示為可用于替換白熾燈的LED燈的非隔離式可調光LED驅動器的基本應用電路圖。下面將介紹驅動器的功能,以便闡明該驅動器在成為可控硅調光器的負載時將會出現的問題。

基于一種適用于低功率和高功率LED照明系統的解決方案該控制器是Power Integrations(PI)推出的LinkSwitch-PL器件。它在一個單片IC上集成了高壓功率MOSFET開關和電源控制器。該器件提供單級功率因數校正(PFC)和LED電流控制。該電路可用作非連續模式、可變頻率、可變導通時間反激式轉換器。整流后的交流電源輸入由集成的725V功率MOSFET通過高頻變壓器進行開關。次級繞組上產生的電壓在變成LED負載之前會被整流和平滑。LED負載電流還流經檢測電阻RSENSE。RSENSE上產生的電壓(典型值為290mV)會通過RF出現在反饋(FB)引腳,從而提供精確的恒流反饋控制。DES和RES為LinkSwitch-PL供電,DZOV和ROV在LED開路時提供過壓保護。

本設計中的輸出電流與電源變壓器的特性無關。電感變化對恒流特性無任何影響。因此,這能使恒流特性具有非常嚴格的容差,這在單級轉換器中非常突出。

在執行調光控制時,LinkSwitch-PL器件會同時檢測輸入電壓過零點和可控硅調光器的導通角。輸入電壓過零點的檢測是通過漏極節點內部完成的。控制電路會處理此數據并設定需要的反饋電壓,從而設定LED負載電流。

浪涌電流

如圖1所示,驅動器對可控硅控制器構成高阻抗、大電容負載。此外,還將有電容和電感所構成的輸入EMI濾波電路。在每個半周期,都會產生浪涌電流,從而造成振蕩(如上所述)。

要想實現無故障的調光工作,驅動器必須能夠限制振蕩并防止可控硅電流降到維持電流值以下。

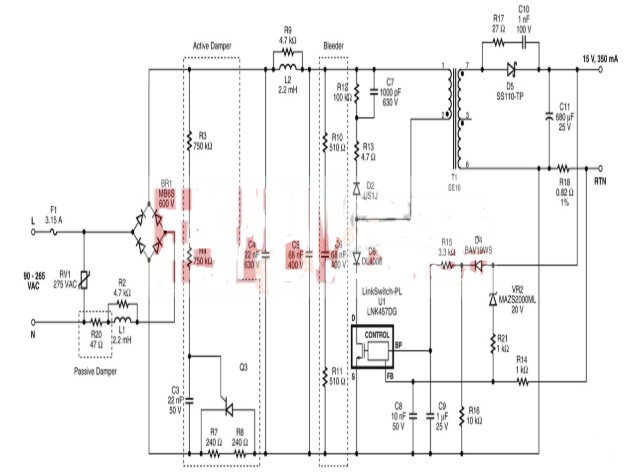

基于一種適用于低功率和高功率LED照明系統的解決方案圖 2:用于A19白熾燈替換燈的5W、15V可控硅調光LED驅動器的電路圖圖2中的電路提供350mA的單路恒流輸出和15V的LED串電壓。使用標準交流電源可控硅調光器可將輸出電流減小1%(3mA),并且不會造成LED負載不穩定或閃爍。該驅動器可同時兼容低成本的可控硅調光器和更復雜的電子前沿及后沿調光器。

該驅動器的功能增加了輸入EMI濾波和三個可控硅調光所特有的元件:一個無源衰減電路、一個有源衰減電路和一個泄放電路。

輸入EMI濾波可確保符合IEC環形波和EN55015傳導EMI規定。然而,關鍵點在于LinkSwitch-PL控制器集成了內置的頻率抖動特性。該特性可分散開關頻率和降低EMI峰值,使EMI濾波電路的尺寸遠低于正常要求。這有助于大幅減小對可控硅帶來的電感性負載,從而降低發生振蕩的可能性。

電阻R20構成無源衰減電路。有源衰減電路在每個交流半周期通過輸入整流管連接串聯電阻(R7和R8),在剩下的交流周期則通過并聯可控硅整流器 (Q3)繞過該電阻。電阻R3、R4和C3決定Q3導通前的延遲時間,然后將衰減電阻R7和R8短路。無源衰減電路和有源衰減電路可在每個半周期可控硅導通時,共同限制峰值浪涌電流。

電阻R10、R11和C6形成泄放電路,確保初始輸入電流量可以滿足可控硅的維持電流要求,特別是在導通角較小的情況下。對于非調光應用,則可以省去無源衰減電路、有源衰減電路以及泄放電路。

隔離式LED驅動器

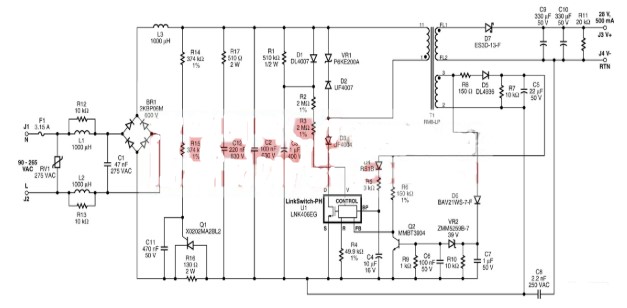

驅動器針對低功率、電氣非隔離式集成LED替換燈專門優化過。PI針對要求電氣隔離的更高功率LED照明系統,推出了LinkSwitch-PH控制器。圖3所示(詳見本刊網站)為使用LinkSwitch-PH的隔離式LED驅動器的電路圖。

該電路能夠在90VAC至265VAC的輸入電壓范圍內對28V的額定LED串電壓提供0.5A驅動電流,其特性包括超寬調光范圍、無閃爍工作(即使使用低成本的交流輸入可控硅調光器)以及快速平滑的導通。

它所使用的拓撲結構是運行于連續導通模式下的隔離反激式結構。輸出電流調節完全從初級側檢測,因此無需使用次級反饋元件。單級內部控制器調整高壓功率MOSFET的占空比,以保持輸入電流為正弦交流電,從而確保高功率因數和低諧波電流。

該電路的功能與圖2中的電路大體相似,最明顯的差異是該電路采用了電氣隔離,沒有使用與負載串聯的檢測電阻。反饋控制通過變壓器上的偏置繞組提供。反饋控制具有兩項功能:經由旁路(BP)輸入對LinkSwitch-PH供電,經由反饋(FB)輸入提供電流反饋。LinkSwitch-PH提供的另一個重要輸入是電壓監測(V)。該引腳與外部輸入電壓峰值檢測器接口相連,后者由D1、C3、R1、R2和R3構成。外加電流用于控制輸入欠壓(UV)和過壓(OV)的停止邏輯,并提供前饋信號以控制輸出電流和遠程開/關功能。該電路集成了衰減電路和泄放電路,以確保可控硅工作(見圖6)。

在任何LED照明裝置中,驅動器的性能都決定著最終用戶的照明體驗,包括啟動時間、調光、無閃爍工作和各單元之間的一致性。14 W驅動器可同時在115 VAC和230 VAC下兼容各種調光器并兼容盡可能寬的調光范圍。因此,衰減電路和泄放電路會起到相對積極的作用,但這會讓效率下降。即使如此,該電路的效率仍能在115 VAC下≥85%,在230 VAC下≥87%。如果不需要調光功能,可省去衰減電路和泄放電路,可取得更高的效率。

隨著LED照明市場潛力的不斷擴大,上述設計折衷凸顯出了一系列哲學問題。既然新技術的功耗只是舊技術的十分之一,在會降低效率(即增加功耗)的情況下,是否真的有必要與所有舊的可控硅控制器實現兼容?當使用一個最低負載規格為40W的1000W可控硅控制器提供驅動時,我們能否讓一個5W LED燈正確工作呢?是的,這是可以做到的,也許應該盡快做到。但我們必須謹記,完整照明解決方案的最終目標是實現最大效率和最低生命周期成本。

責任編輯:gt

-

led照明

+關注

關注

34文章

2650瀏覽量

142740 -

控制器

+關注

關注

112文章

16339瀏覽量

177853 -

PWM

+關注

關注

114文章

5186瀏覽量

213823

發布評論請先 登錄

相關推薦

基于Rust語言中的生命周期

AutoScaling 生命周期掛鉤功能

硅生命周期管理: 通過智能分析實現硅的可見性

HarmonyOS應用開發-PageAbility生命周期介

新思科技助力三星SDS公司落實開源生命周期戰略

三維掃描服務在工程管理施工項目的生命周期

芯片生命周期管理的元素和階層

生命周期管理:COTS視角

從設計到部署:芯片生命周期管理如何優化整個IC生命周期

基于工業互聯網平臺的PLM產品生命周期管理系統

什么是設備全生命周期管理系統?

鴻蒙開發組件:DataAbility的生命周期

什么是PLM產品生命周期管理系統?

實現最大效率和最低生命周期成本的LED照明系統解決方案

實現最大效率和最低生命周期成本的LED照明系統解決方案

評論