1、引言

目前我國大多卷煙廠的主力機型B1卷煙包裝機組是在上世紀80~90年代從德國斯慕門公司引進的高速軟包包裝機組。但由于該卷炯包裝機組工作年久,各電子控制部件逐步老化、失效,故障率很高。近年來,BI機組電氣控制系統缺陷日益凸顯;邏輯組件老化;出現故障不能自動停機;控制線路板布局復雜,國內無相關元件生產廠家,備件困難且價格高。同時BI機組還存在控制方式落后、英文顯示導致維修不便等問題。

改造后的BI機組是以PLC和工控機為核心的電氣控制系統。PLC完成所有數據采集和實時控制,完成啟動、停車、工藝流程控制、檢測等整個運行過程。工控機作為上位機,具有良好的人機界面,同時增加統計報表和預留網絡化管理功能,并為遠程數據采集提供技術支持,從而徹底解決BI機組電控系統所存在的問題。

2、BI包裝機組電控系統硬件構成

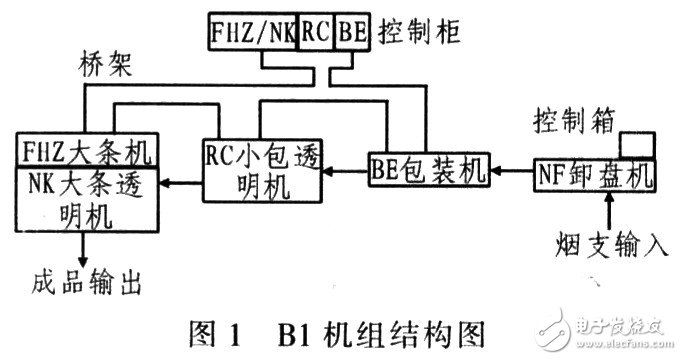

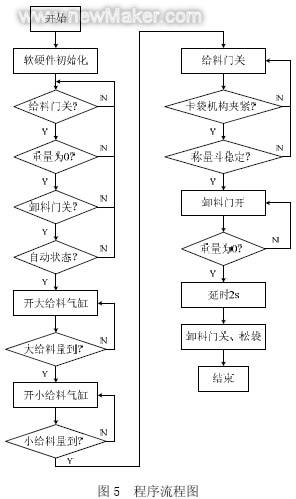

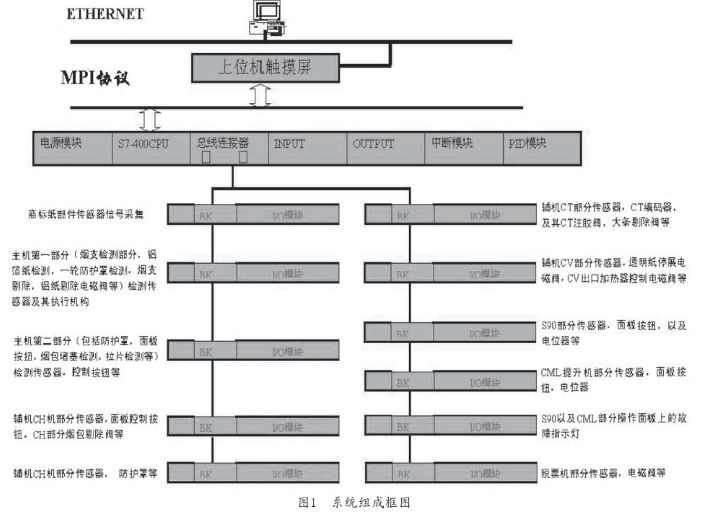

BI包裝機組由NF卸盤機、BE包裝機、RC小包透明機、PHZ大條機和NK大條透明機等5部分組成,如圖1所示。

改造后的電控系統則采用BE、RC、NF、FHZ/HK等4個獨立部分組成,并且各部分之間單獨控制和單獨顯示。其中BE包裝機為主機,其他部分為從機。各部分之間增加信息交換功能,實現B1機組的整體控制,而相位控制則采用絕對值編碼器,從而使B1機組協調工作。

3、改造設計方案

3.1 改造總體框圖

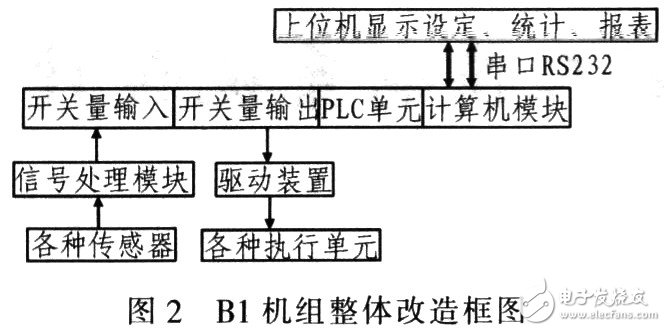

原BI機組的主機BE、RC、FHZ/NK的控制系統不在同一套控制柜中,各部分通過開關量交換設備運行信息。BE機的主要動作是由機械裝置完成,各部分共同特點為檢測信號多,執行元件少。針對這一特點,整體改造BI機組,其改造框圖如圖2所示。

3.2 BI主機改造

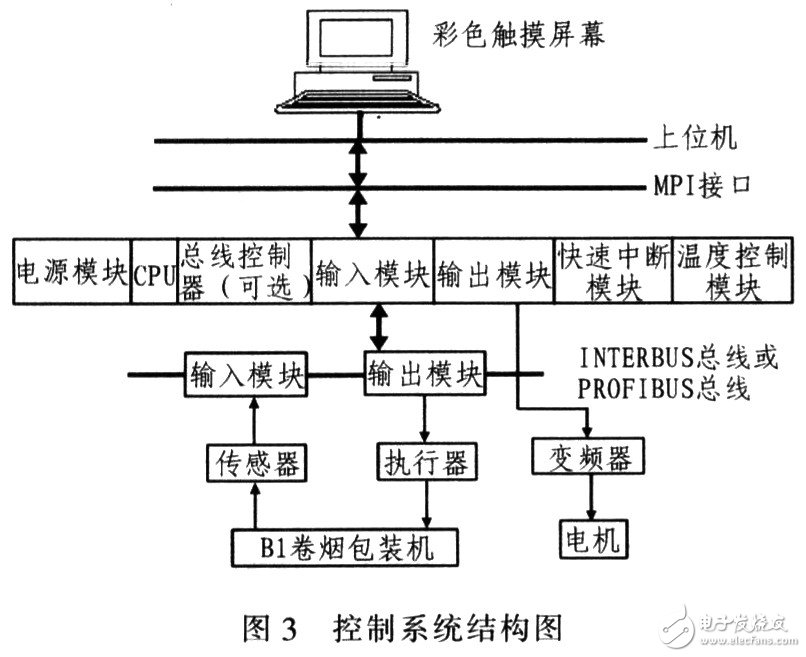

控制器采用高性價比的S7-400 PLC,該器件是西門子公司生產的高性能大型PLC控制系統,具有高速、穩定、可靠、開放等特點。該軟件功能強大,具有面向對象、直觀的用戶界面,易于使用。新的設計只保留極少數的繼電器,控制邏輯由PLC實現。去除繼電器后多出來的空間用于放置PLC的子站點,PLC的子站點主要包括通訊、輸入輸出和特殊功能等模塊。改造BI主機主要是對其角度反饋系統、控制系統和調速傳動系統進行改造。圖3為BI主機控制系統結構圖。

3.2.1 角度反饋裝置的改造

采用絕對型編碼器替換原機的增量型編碼器。與增量型編碼器相比,絕對型編碼器實時反饋輸出角度值,無需通過脈沖計數方式計算設備當前角度,即使設備斷電,在恢復供電后也可立即知道斷電前的角度值,并立即投入生產,無需重新尋找零脈沖。

3.2.2 主驅動的改造

鑒于現今交流變頻技術已具有較高的可靠性,可取消原系統直流電機、直流調速器和智能隨動單元,采用交流電機加變頻器方式實現主機速度控制。同時,采用BI主機的改進機型BO機特點,在其控制臺增加手動調速電位器,便于操作和維護人員調試保養設備。

3.2.3 輔助驅動系統的改造

除主驅動系統外,BI主機還有進料傳送帶、下煙道電機、盒皮膠輥、封簽膠輥和出口傳送帶等5個輔助驅動裝置。這些輔助驅動的直流電機全部改為普通交流調速電機,均選用西門子420變頻器控制。

3.2.4 溫度調節系統的改造

需調節控制BI主機的烘干轉塔的加熱溫度(雖然原機有油加熱器,但一般不用,因為設備在卷包車間內工作時潤滑油是絕對不會出現凍結的)。原機溫度調節系統由Pt100熱電阻、TEMPMOD A176/A177轉換板、測溫板SMC-MAX(A30)、A/D轉換板SMC-02B(A24)、和固態繼電器、加熱器組成。改造溫度調節系統是在保留原機的熱電阻和加熱器的基礎上,取消熱電阻轉為4~20 mA的模塊TEMPMOD A176/A177,而將熱電阻的線直接引入控制柜,接至西門子PLC的模擬量模塊。溫度調節采用軟PID實現,由西門子PLC的PID功能塊控制加熱器溫度。

3.2.5 人機界面的改造

采用液晶觸摸屏技術代替老式的CRT顯示和鍵盤輸入,大大減輕機組重量,縮小外形體積,提高顯示質量,并新增有關整機的參數設置、產耗分析、故障信息報警定位等功能。采用全中文菜單設置監控功能,實現運行狀態顯示、車速顯示、參數設置、故障指示、交班記錄等;設置有密碼功能防止無關人員改動參數。維修密碼可授權給機器維修人員。

3.2.6 煙支檢測器的改造

選用ZN0228-B1型B1光電小包煙支檢測器替代原裝小包煙支檢測器。恢煙支檢測器是一款全新的數字化檢測模式,它由空頭檢測探頭、缺支檢測探頭和控制器3部分組成,無需改動原主機,只需將原缺支、空頭檢測頭換成新的檢測頭,并把控制器的輸出線連接到B1主機相應的接線端子上,在不改變原主機任何控制電路和機械裝置的情況下,可直觀、方便調整缺支、空頭的靈敏度。

3.3 現場總線與網絡連接

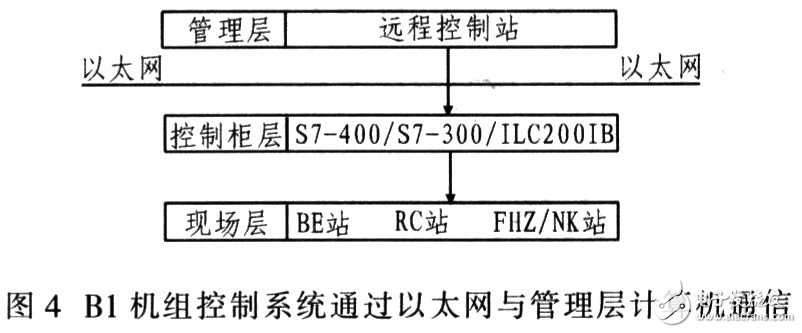

INTERBUS是德國Phoenix公司提供的工業現場總線,符合IEC61158國際標準總線。現已廣泛應用于汽車工業、煙草工業、倉儲及傳送技術、造紙工業、包裝工業、食品工業等領域。獨立的診斷程序提供詳細的故障信息(故障地址、故障類型和故障歷史記錄),診斷寄存器提供用戶程序處理故障信息的工具,控制板3行16段LCD顯示器直觀醒目。圖4為B1機組控制系統通過以太網與管理層計算機通信。

S7-400,S7-300和ILC200IB控制器分別安裝于BE控制柜、RC控制柜以及FHZ/NK控制柜內。S7PLC配有電源、CPU、中斷、 PID等模塊。INTERBUS總線適配控制板安裝于PLC底板,處理PLC與過程I/O設備之間的數據交換,大量的I/O模塊及機組的操作面板安裝在現場,通過INTERBUS總線連接到PLC。

4、結論

改造后機組已運行一年,運行良好,性能穩定且故障率低,設備有效作業率平均為83.7%,較原來的 70%提高了13%,改造效果明顯,上位機界面完全漢化,方便故障檢查和排除。新設計的電控系統采用通用的元件,成本降低。大大節省維修費用。該系統為車間的網絡化管理及遠程數據采集提供技術支持,具有很強的擴展功能。

責任編輯:gt

-

控制器

+關注

關注

112文章

16415瀏覽量

178746 -

控制系統

+關注

關注

41文章

6642瀏覽量

110716 -

plc

+關注

關注

5013文章

13341瀏覽量

464361

發布評論請先 登錄

相關推薦

關于FOCKE701包裝機組電控系統的結構分析

SIMATIC S7-400

西門子S7-200 PLC在枕式包裝機的應用

PLC在稱重式自動定量包裝機上的應用

臺達工控產品在透明膜三維包裝機上的應用

承德科勝50公斤玉米包裝機|小麥包裝機|河北包裝機

承德科勝400單室脆棗真空包裝機|熟食包裝機|河北包裝機

承德科勝蝦仁真空機|大棗真空機包裝機|河北包裝機

承德科勝茶葉包裝機,紅茶包裝機|河北包裝機

承德科勝組合秤包裝機|水餃自動包裝機|河北包裝機

承德科勝餐飲配料包裝機|火鍋調料包裝機|河北包裝機

采用INTERBUS現場總線對煙廠包裝機進行改造與設計研究

基于S7-400 PLCC和工控機實現BI包裝機組電控系統的改造

基于S7-400 PLCC和工控機實現BI包裝機組電控系統的改造

評論