磨削是一種應(yīng)用廣泛的精密加工方法。在對磨削加工的研究中,由于對加工機理的認(rèn)識有限,因此對磨削加工過程的實際調(diào)整多數(shù)是靠試湊法(即憑操作者所積累的大量經(jīng)驗知識)來進行,特別是有關(guān)磨削溫度分析模型,多是通過單因素獲得的。隨著計算機性能的日益提高,仿真技術(shù)在工業(yè)中的應(yīng)用越來越廣泛,給磨削理論的研究帶來了新的思路,使我們有可能克服傳統(tǒng)研究方法的局限性,深入研究磨削過程中磨削溫度的變化,建立系統(tǒng)的磨削溫度場理論模型。

仿真就是在模擬環(huán)境下實現(xiàn)和預(yù)測產(chǎn)品在真實環(huán)境下的性能和特征(動態(tài)和靜態(tài)),它包含了從建模、施加負(fù)載和約束到預(yù)測產(chǎn)品在真實情況下的響應(yīng)等一系列步驟。通過對仿真試驗過程的觀察和估計,得到被仿真系統(tǒng)的仿真輸出參數(shù)和基本特性,由此來估計和推斷實際系統(tǒng)的真實參數(shù)和真實性能。仿真技術(shù)借助計算機,可以在復(fù)雜的磨削加工過程中得到不同輸入?yún)?shù)下的各種磨削溫度場的變化,從而為深入研究磨削加工機理創(chuàng)造了條件。

2、建立磨削溫度場的數(shù)學(xué)模型

采用有限元法建立磨削溫度場的數(shù)學(xué)模型。由于整個磨削溫度場滿足能量守恒定律,所以磨削溫度場的熱傳導(dǎo)方程式為:

PC?q-?(kx?q)-?(ky?q)-?(kz?q)-rQ=0

?t?x?x?y?y?z?z

(在W內(nèi))

其中W為整個域,它由三類邊界條件組成,即:q=q(l,t)(在l1邊界上)

kx?qnx+ky?qny+kz?qnz=q

?x?y?z

(在G2邊界上)

kx?qnx+ky?qny+kz?qnz=a(qa-q)

?x?y?z

(在G3邊界上)

根據(jù)有限單元法的離散化原理,把工件劃分成有限個單元,并把磨削過程中的熱負(fù)載加于邊界上的單元,即把整體溫度載荷離散為與實際載荷等效的節(jié)點載荷,代入上述三類邊界條件即可得到磨削溫度場的有限元模型。

磨削溫度場的場函數(shù)溫度既是空間域W的函數(shù),又是時間域t的函數(shù)。在仿真模型中,采用循環(huán)迭代的方法,把熱載荷的加載過程離散為有限個極短的過程(在單個過程中認(rèn)為時間域和空間域是耦合的)。以干磨為例,在極短的時間內(nèi)在某一磨削區(qū)加載一固定熱流,在下一時間段內(nèi)移至另一區(qū)域加載固定熱源,并把上一次所得的計算結(jié)果作為本次分析的初始條件,在這一極短的時間內(nèi),認(rèn)為場函數(shù)溫度與時間和空間有關(guān),但兩者并不耦合,這樣就可采用部分離散的方法得出如下所示磨削溫度場的數(shù)學(xué)模型:

式中:r——材料密度

c——材料比熱

t——時間

kx,ky,kz——材料沿x,y,z方向的熱傳導(dǎo)系數(shù)

q——G1邊界上的給定溫度,q=q(G,t)

q——G2邊界上的給定熱流量,q=q(G,t)

a——對流換熱系數(shù)qa——在自然對流條件下,為外界環(huán)境溫度;在強迫對流條件下,為邊界層的絕熱壁溫度。qa=qa(l,t)

上式將時間域和空間域的偏微分方程問題在空間域內(nèi)離散為n個節(jié)點為溫度q(t)的常微分方程的初值問題。求解這n個線性常微分方程,得到節(jié)點溫度列陣,即可得出整個工件的溫度分布。該公式適用于干磨和濕磨兩種情況。

3、磨削溫度場的仿真過程及結(jié)果

以平面磨削溫度場為例,建立磨削溫度場的仿真模型。如圖1所示,假設(shè)磨削接觸弧區(qū)為ABB‘A’,面熱源長度l≈(dsap)?且平行于工件運動方向。

圖1工件表面面熱源示意圖

圖2干磨時TC4工件的磨削溫度場示意圖

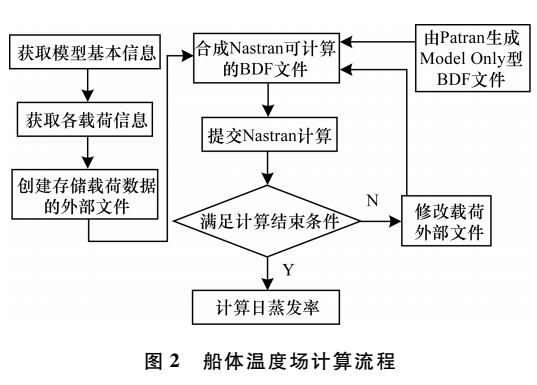

圖3磨削溫度場的仿真過程示意圖

輸入各項磨削加工參數(shù),并通過仿真模型的運算最后得出磨削溫度場的三維等溫圖。通過改變各項參數(shù)的大小來比較輸出溫度場的變化,可以清楚地了解到參數(shù)變化對溫度場的影響。

以干式磨削難加工材料TC4鈦合金工件為例,磨削用量如下:砂輪轉(zhuǎn)速ns=143r/min,砂輪直徑ds=245.2mm,砂輪速度vs=18.46m/s,工件速度vw=14m/min=23.33cm/s,磨削深度ap=0.01mm,切入磨削。試件寬度b=10mm、長度l=170mm。平均切向磨削力Ft=66.001N。該工件的溫度場示意圖如圖2所示。

同樣,在加載了對流換熱的邊界條件后就可以得到濕式磨削溫度場的示意圖,經(jīng)過與實測溫度相比較,誤差在10%以內(nèi)。圖3為磨削溫度場的仿真過程示意圖,圖4為表面層下不同深度處干磨和濕磨仿真與試驗結(jié)果的比較。

由圖4可以看出,在相同的磨削條件下,干磨與濕磨的最高溫度相差很大(一般在200~300℃之間),尤其是工件表層溫度梯度較大,干磨時極易引起燒傷,而濕磨時的溫度遠(yuǎn)遠(yuǎn)低于工件的燒傷溫度。運用仿真模型所得分析結(jié)果與實測值相差不大,誤差在10%以內(nèi)(仿真分析所得結(jié)果比實測值約高10%)。這是由于測溫試件本身具有誤差,而且實測溫度是距工件表層一定深度下的溫度值,所以仿真分析所得結(jié)果更接近工件實際溫度值。

4、結(jié)論

在磨削溫度場的研究中,應(yīng)用計算機仿真技術(shù)可以準(zhǔn)確地得出整體磨削溫度分布圖,從而減少了使用測試儀器所帶來的誤差,所得等溫圖更為簡便和直觀。同時,由于磨削溫度場的復(fù)雜性,采用仿真模型更易于分析不同加工參數(shù)對磨削弧區(qū)溫度的影響,從而發(fā)現(xiàn)磨削溫度場的變化規(guī)律。應(yīng)用仿真技術(shù)還可以對磨削溫度場進行優(yōu)化:在改變加工參數(shù)的條件下,使磨削溫度場的溫度變化趨向于合理,從而減少磨削燒傷的產(chǎn)生。

磨削溫度場的計算機仿真技術(shù)不僅適用于目前流行的各種高效磨削技術(shù),同時也為磨削全過程的仿真打下了很好的基礎(chǔ)。

-

計算機

+關(guān)注

關(guān)注

19文章

7488瀏覽量

87854 -

仿真

+關(guān)注

關(guān)注

50文章

4071瀏覽量

133552 -

函數(shù)

+關(guān)注

關(guān)注

3文章

4327瀏覽量

62573

發(fā)布評論請先 登錄

相關(guān)推薦

電子電路計算機仿真技術(shù)教材-周常森 pdf下載

【北京計算機技術(shù)及應(yīng)用研究所】誠聘FPGA/IC設(shè)計及驗證工程師

計算機圖形學(xué)研究和應(yīng)用

淺析計算機仿真技術(shù)

電子電路計算機仿真技術(shù)教程

計算機仿真技術(shù)及其應(yīng)用教學(xué)大綱

基于ANSYS耦合場分析的電器裝置溫度場仿真

基于BDF溫度場計算優(yōu)化

輪轂電機溫度場計算

淺談儀器硬件及測試軟件基于計算機仿真技術(shù)的應(yīng)用

計算機仿真技術(shù)原理!仿真技術(shù)的種類

磨削溫度場的計算機仿真技術(shù)的應(yīng)用研究

磨削溫度場的計算機仿真技術(shù)的應(yīng)用研究

評論