我國是燃煤大國,煤炭占一次能源消費總量的75%。隨著煤炭消費的不斷增長,燃煤排放的二氧化硫也不斷增加,致使我國酸雨和二氧化硫污染日趨嚴重。為了實現SO2的減排目標,國家制定了一系列的環保措施。目前國內煙氣脫硫工藝設備的設計、制造、安裝和調試水平已有了大幅度的提高,已建成、投運了一大批大型機組火電機組煙氣脫硫系統。但據了解,目前投運的火力發電廠都還存在著不少這樣或那樣的技術問題,其中熱工自動化投入水平不高是其中的一個重要技術問題,如測量不準,系統自動投不上,系統調節品質差等,致使一些電廠的脫硫系統出現運行故障多、不能與發電機組完全同步運行或運行中脫硫效率達不到設計值或系統運行成本高等問題。對于整個煙氣脫硫系統,作為監視、控制脫硫系統運行的控制系統是重要的組成部分,它既要保證脫硫系統的正常工作和異常工況的系統安全,又要與單元機組控制系統相協調,保證鍋爐的安全運行。

控制系統采用DCS雖然自動化程度大為提高,但由于脫硫工藝系統總的監控點數(一般為600~1 000點)遠低于能滿足單元機組控制的DCS系統的經濟規模(一般為5 000~10 000點),造成控制系統造價偏高,經濟性下降。目前,國內許多電廠在煙氣脫硫控制上己開始嘗試采用可編程控制器PLC作為控制主機,將脫硫控制納入全廠輔助系統網絡集中監控,既保證可靠性,又能大幅度降低系統造價。

本文研究采用可編程控制器PLC作為控制主機,進行脫硫控制系統的硬件設計,給出了具體的設計方案及各功能模塊的詳細設計。現場實際運行結果證明了設計方法的有效性。

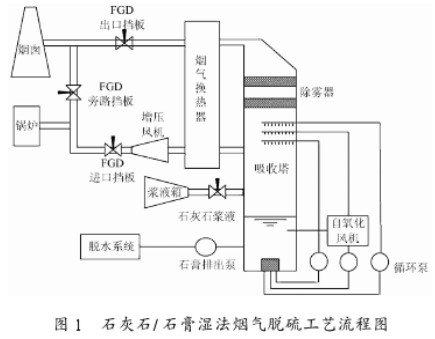

1 煙氣脫硫工藝流程

石灰石/石膏濕法煙氣脫硫的基本工藝流程為:鍋爐煙氣經過除塵器除塵后,由引風機送入脫硫系統,煙氣由進口煙道進入由增壓風機增壓后,經氣氣換熱器(GGH)降溫,進入吸收塔。在吸收塔內,煙氣由下向上流動,石灰石漿液由上向下洗滌煙氣,在吸收塔底部,鼓入空氣進行氧化,生成的石膏由石膏漿液泵送人脫水系統圖1是典型的石灰石/石膏濕法煙氣脫硫工藝流程圖。

石灰石/石膏濕法脫硫工藝系統(單臺機組)主要由八個子系統組成,分別為煙氣系統、吸收氧化系統、石灰石漿液制備系統、脫水及輸送系統,排放系統、工藝和工業水系統、雜用和儀用空氣系統、廢水處理系統。每個系統都是一個完整的子系統,當以PLC作為系統主控機時,每個子系統可以作為PLC的一個功能模塊。

2 脫硫控制系統設計

2.1 設計方案分析

根據對脫硫工藝及控制系統功能的要求,目前通常采用的脫硫控制系統有三種:

(1)采用模擬儀表和工控機的控制系統,這種系統廣泛應用于中、小型電廠,系統配置簡潔,造價較低。但在一些大、中型的控制系統中,控制系統要同現場其他電氣設備實現各種聯鎖關系,在這種情況下,單一依靠工控機以及模擬儀表無法實現這些復雜的控制功能,系統的可靠性較低。

(2)采用DCS的控制系統,充分利用DCS的軟、硬件資源,提高系統的可靠性。但由于DCS系統造價較高,所以一般在一些有著較為全面規范的大中型控制系統中使用。

(3)采用PLC和工控機的控制系統,將PLC作為系統的控制核心,工控機與PLC結合,并實現通訊。PLC是面向工業發展起來的一種新型的工業控制器,具有編程靈活、功能齊全、控制簡單、使用方便、抗干擾能力強、體積小、重量輕、耗電省等特點,在工業生產過程控制中得到了廣泛的應用。近幾年,在脫硫系統中廣泛采用了PLC控制,改善了工人的工作環境,提高了脫硫的效率,取得了很大的經濟成效。

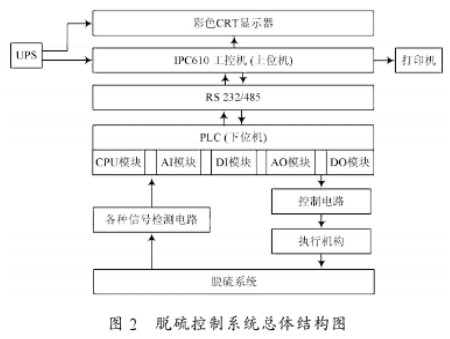

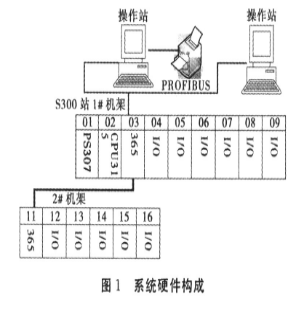

在分析、比較上述三種脫硫控制系統設計方案的基礎上,構建了由工控機和PLC組成的上下位機脫硫控制系統,其結構框圖如圖2所示。系統以“研華”IPC-6102工業控制計算機(PC)作為系統上位機,配以PHILIPS 21寸彩色顯示器,激光打印機和鍵盤等;西門子(SIEMENs)SEMATIC S7-300可編程控制器作為系統下位機。PC通過適配器MPI卡(多點接口卡)與PLC互相通訊、互相聯系。為確保突然停電時不影響上位機監控系統的運行,系統配置有UPS(Uninter-ruptible Power Supply,不間斷電源)。PLC用于現場設備參數和信號的采集、運算、調節輸出、控制各設備運行;上位機主要用于工藝運行參數設定、系統調節參數設定、實時運行曲線檢測和設備故障報警等,實現脫硫控制過程的自動化管理與控制。

2.2 可編程控制器選擇

煙氣脫硫自動控制系統對硬件的要求很高,其生產過程中的特點決定了系統必須具備較高的可靠性,較快的速度等,在眾多的PLC產品中,S7-300 PLC功能強、速度快、擴展靈活;它具有緊湊、無槽位限制的模塊化結構。本系統選用了SIEMENS公司生產的緊湊模塊式結構的小型SIMATIC S7-300可編程控制器,它是目前國內應用較多,性能價格比較好的高性能PLC。

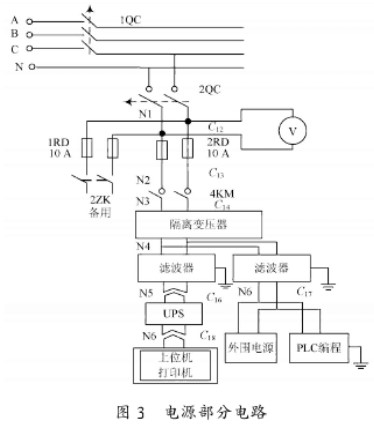

2.3 電源電路

由于系統沒有專用電源供電,而是由電網供電。與電網相連的晶閘管整流設備以及脫硫過程中的大功率負載等,在運行時會產生大量的高次諧波,而使交流電網造成污染,電壓波形發生畸變。因此現場用來對PLC、打印機和上位機等進行供電的電源帶有隔離變壓器和電源濾波器,以增強抗干擾能力,電路如圖3所示。由于電網中的高頻干擾主要不是通過變壓器的原、副邊線圈的互感耦合,而是靠原副邊繞組之間的分布電容耦合的,為此系統采用了隔離變壓器,隔離變壓器的原副邊繞組之間均有隔離屏蔽層,并將零電位線經電容接地,因而該隔離變壓器原副邊繞組之間的分布電容很小,所以抗電網干擾能力很強。

系統的交流電源先經凈化穩壓電源穩壓、交流隔離器隔離后輸出,在交流隔離器的輸出端設置了交流低通濾波器,用于濾除高次諧波,并使50 Hz的基波能順利通過,改善了電源的電壓波形,防止了高頻干擾和尖峰脈沖干擾。

2.4 數據采集電路

根據控制系統的要求,脫硫系統需要采集的主要數據為:漿液pH值、煙塵濃度、煙氣壓力、煙氣溫度等。漿液pH值通過pH傳感器測量,其工作原理是:在一定的范圍內,酸堿溶液的濃度與其電導率的大小成比例。因而,只要測出溶液電導率的大小變可得知酸堿濃度的高低。當被測溶液流入專用電導池時,如果忽略電極極化和分布電容,則可以等效為一個純電阻。在有恒壓交變電流流過時,其輸出電流與電導率成線性關系,而電導率又與溶液中酸、堿濃度成比例關系。因此只要測出溶液電流,便可算出酸、堿、鹽的濃度,即算出溶液的pH值。pH傳感器輸出4~20 mA信號,經A/D轉換裝置后送PLC;煙塵濃度主要測量儀器為煙塵監測儀,煙塵監測儀產品是利用光散射或折射原理工作的,光通過含有煙塵的煙氣時,光強因煙塵的吸收和散射作用而減弱,測量散射前后光強的變化,即可定量反映煙塵濃度。煙氣溫度的測量要借助不同類型的溫度傳感器,現在工業上廣泛使用的是PT1OO的熱電阻和熱電偶,根據測量溫度范圍和安裝要求的限制,有多種類型可供選擇。本設計中溫度傳感器選用天津中環儀表的PT100測溫組件,溫度信號通過PT100和相應的調理模塊轉換成0~5 V的電壓量,送入A/D轉換裝置。壓力測量傳感器也有很多形式,比如電阻式、電感式壓力傳感器,電容式、壓點式壓力傳感器等,根據使用環境、介質性能、壓力范圍等的不同,綜合考慮加以選擇。本設計選用電感式壓力傳感器。

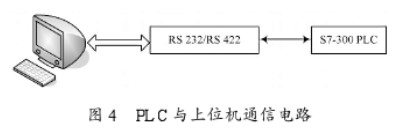

2.5 PLC與上位機通信電路

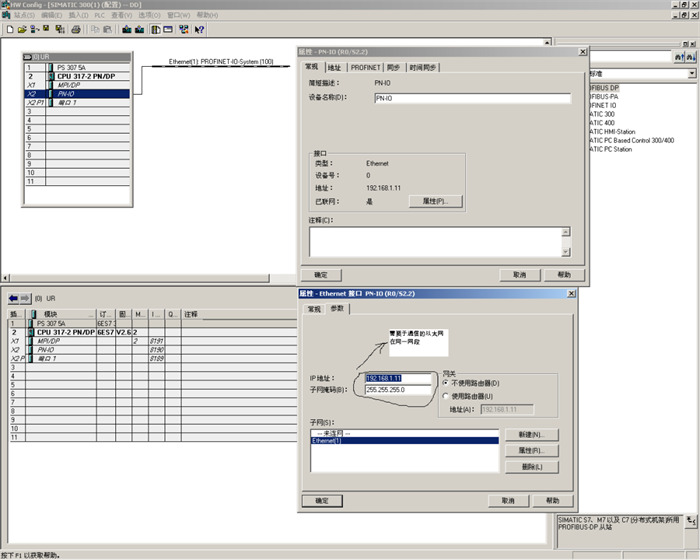

目前,S7-300 PLC的通信是通過專用接口卡5611卡和MPI電纜實現的。但是,對于坑口電廠脫硫控制系統這樣的中小型工業控制系統使用這樣硬件,成本相對昂貴,同時對操作人員的技術要求也較高。本文提出了通過普通串口,實現PLC與上位機的自由通信。RS 232協議是控制中經常用到的計算機串口協議,基于物理層,直接與硬件打交道。目前,RS 232是通信工業中應用最廣泛的一種串行接口,被定義為一種在低速率串行通訊中增加通訊距離的單端標準。RS 232采取不平衡傳輸方式,即所謂單端通訊。研華(Advantech)IPC610系列工業控制計算機帶有標準的RS 232通信口,而西門子公司的S7-300 PLC可以擴展RS 232/485通信模塊,通過普通的9針插頭直接與IPC610連接,進行通信,其結構示意圖如圖4所示。

3 結 語

對脫硫控制系統的硬件電路進行了詳細的分析和設計,主控制器選用西門子公司的S7-300系列的可編程控制器,上位機選用研華IPC610系列工業控制計算機。上位機自身帶有標準的RS 232通信端口,PLC通過擴展RS 232/485通信模塊,可直接與上位機進行通信。同時,還對現場數據的采集電路的具體實現方法,并對電源電路的抗干擾,進行了詳細的設計。為工業現場脫硫控制系統的自動化系統設計提供了依據。

-

電源

+關注

關注

184文章

17704瀏覽量

249961 -

控制系統

+關注

關注

41文章

6604瀏覽量

110576 -

plc

+關注

關注

5010文章

13271瀏覽量

463057

發布評論請先 登錄

相關推薦

采用西門子S7-300系列PLC實現煙氣脫硫控制系統的設計

采用西門子S7-300系列PLC實現煙氣脫硫控制系統的設計

評論