現有導電碳油制板工藝難以精確控制阻值,如今已被新的埋阻技術所取代,然而較低的制作成本使得導電碳油板仍存在一定的市場發展空間。本文通過對導電碳油板的阻值變動趨勢進行分析,提出對阻焊制作和回流焊處理的工藝流程改進,從而穩定阻值的變化幅度,提升了產品的阻值制作精度和成品良率。

隨著PCB及其元器件貼裝朝短小輕薄的方向發展,越來越多廠商參與進元器件與PCB一體化制作的開發浪潮中,其中導電碳油印制板便是比較早的一體化產品之一。在PCB工作環境和阻值精度要求不高的情況下,導電碳油板的生產和應用十分廣泛。然而導電碳油印制技術已被有著更高阻值精度的材料和技術取代,日漸淡出人們的視線。即便如此,由于導電碳油板的制程工藝相對簡單,且加工成本較低,如果能對導電碳油板的制程工藝進行優化,使其阻值受控精度和成品良率提升,產品仍具有很廣的市場空間。

導電碳油板的制作與阻值關系

導電碳油在固化后可以形成有阻值的導體,具體應用可作為PCB上的電阻或者導線,從而形成具有固定阻值的電路。導電碳油的印制過程大致與字符印刷相同,先備好有圖形遮蔽的鋼網,再進行碳油印刷,最后完成烘烤固化。

通常阻值R與導體的電阻率ρ、截面積S和長度L有關,其關系表示為R=ρL/S。但是為了便于導電碳油的阻值計算與控制,業界通常用以方阻α、線路端點間距L和碳油印刷寬度W(如圖1所示)表示阻值為R=αL/W。

圖1碳油阻值設計示意圖

方阻α即L與W相等時的阻值,與電阻率ρ和碳油印刷厚度有關。在碳油印刷均勻分布的情況下,可以認為同一批次碳油印刷的方阻α是不變的。因此阻值設計往往是通過制作產品首件確定現有制程條件下的方阻α后,再根據阻值的需要最終確定碳油設計尺寸L與W。

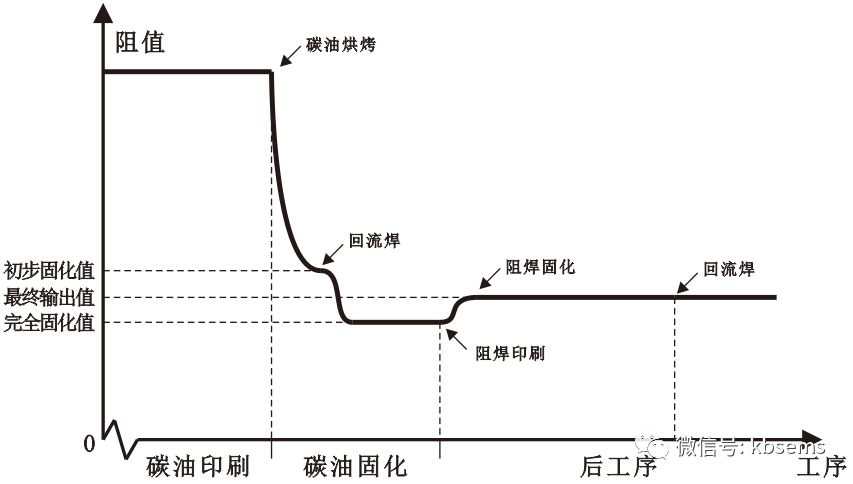

正式投產前,我們往往會做首件確定初步圖形設計的最終阻值,以此逆推方阻α,再確定文件的設計。但實際上生產過程中導電碳油的阻值會不斷發生變化,最終阻值并不如預期般穩定可控。我們在制板過程中詳細記錄了每個工序后的阻值情況,總結出阻值的變化趨勢如下圖2所示。

圖2導電碳油板生產過程的阻值變化趨勢

由上圖2可知,在導電碳油板的生產過程中,阻值經過碳油固化后開始穩定,但仍不是最終值。經過阻焊制作后,阻值上升,回流焊處理后阻值輕微下降,成為產品最終的固化值。可見導電碳油產品經過完整生產流程后的阻值并非一成不變,特別是阻焊制作和回流焊對最終阻值的影響極大,這也是常規加工方式下導電碳油阻值不受控的最重要原因,從而導致了導電碳油PCB產品的阻值精度普遍不高。

從前面的導電碳油阻值變化趨勢圖來看,我們已經得知阻焊制作和回流焊這兩個工序都對導電碳油阻值有很大的影響,接下來需要對這些影響因素進行分析,并提出相應控制對策。

導電碳油阻值變化的誘因分析與控制對策

一、阻焊對碳油阻值的影響與控制對策

對于碳油阻值而言,其阻值改變的原因無外乎兩個,一個是碳油本身未完全固化,二是碳油變質或被摻雜了其它成分,顯然阻焊制作對碳油的作用屬于后者。

阻焊印刷通常用感光油墨,并添加稀釋劑、硬化劑等,以便于更好下油、預烤、曝光、顯影和后固化。然而考慮到其中稀釋劑的添加會增強阻焊油墨的流動性,因此阻焊油墨流動性的增強也使得阻焊油墨更容易滲透進導電碳油內部[1]。由于阻焊油墨為絕緣材料,摻雜了絕緣材料的導電碳油阻值則會上升。

盡管阻值上升看起來似乎不可避免,但實際的測量結果卻更糟糕,阻值的上升并不呈規律性,幅度忽大忽小難以受控,如下圖3所示為常規阻焊制作后的阻值變化情況。

圖3常規阻焊制作后的阻值變化

既然阻焊制作使阻值變化的原因是阻焊油墨滲透入碳油層,那么為了使阻焊印刷后的導電碳油阻值受控,我們做了以下幾個嘗試:

(1) 盡可能少用稀釋劑或不使用稀釋劑進行阻焊印刷,以降低阻焊油墨的滲透率。

(2) 對阻焊印刷完成后的靜置時間嚴格控制,在PCB印刷完成后3分鐘內進行預烤,確保阻焊油墨及時烘干,從而阻礙油墨過度滲透進碳油層[1]。

通過以上方式的優化阻焊制作工藝,再進行試板制作,從多組對比試驗的結果來看,阻焊制作后碳油的阻值不再呈現大幅度飆升,其上升值控制在一定的范圍,且穩定程度大大提升,如下圖4所示。

圖4 阻焊制作工藝優化后的阻值變化

可見管控阻焊對碳油阻值影響的關鍵在于阻焊油墨的流動性,通過控制稀釋劑濃度和烘烤時間能很好地降低阻焊油墨對導電碳油的滲透,從而使阻值浮動控制在較小的范圍內。

二、回流焊對碳油阻值的影響與控制對策

上文已述導電碳油阻值改變的原因往往是碳油未完全固化,或是碳油變質或被摻雜異物。經過回流焊處理后的導電碳油板,其阻值呈下降趨勢,顯然導致這種現象的原因有可能是碳油未完全固化。

由于完全固化后的碳油阻值通常比較穩定,因此阻值在回流焊后大幅度變化,表明碳油烘烤固化過程中未能完全固化,于是我們嘗試驗證多組導電碳油固化條件的回流焊處理結果,如下圖5所示。

(a)180度到溫烘烤1小時

(b)180度到溫烘烤4小時

(c)兩次180度到溫烘烤1小時

圖5各組固化條件下回流焊處理的結果對比

可見導電碳油在默認溫度下多次長時間烘烤,其阻值在回流焊處理后仍出現了明顯的下降。圖5呈現的另一個重要信息是回流焊處理后阻值都幾乎穩定在某個值附近,且浮動范圍極小,該值正是我們所需要的最終固化阻值。于是我們嘗試在常規碳油固化工序后再添加回流焊處理,以期完成阻值的完全固化。

先對常規碳油固化后的PCB進行常規無鉛回流焊處理,再采用上述優化后的阻焊工藝制作阻焊層,阻焊固化后再做回流焊,其試驗結果如下圖6所示。

圖6采用回流焊處理固化碳油阻值的測試結果

可見經過回流焊處理后,完成阻焊層覆蓋后的導電碳油再進行回流焊處理,其阻值變化幅度已經非常小,這也表明碳油阻值的受控程度再次得到提升。

精確阻值導電碳油板的過程控制

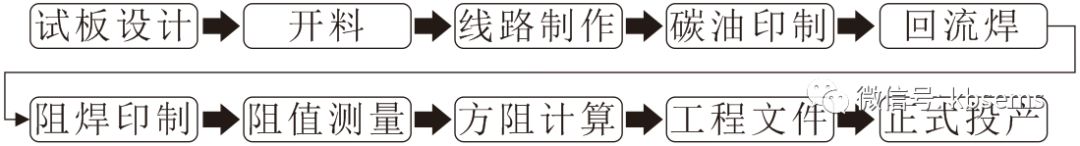

經過工藝流程優化,導電碳油的阻值受控程度大大提升,其制板過程的阻值變化趨勢已成下圖7所示。

圖7工藝流程優化后的導電碳油板生產過程阻值變化趨勢

優化后的流程,在碳油烘烤后加入回流焊處理,使碳油阻值完全固化,再嚴格控制阻焊油墨的流動性,使得阻焊后碳油阻值上升穩定在某個可控的小范圍內。后續即便裝配元器件通過回流焊等,碳油的阻值也不會再出現明顯的變化。

得到穩定受控的最終阻值,便可以準確逆推當前導電碳油的方阻,從而確定碳油的設計尺寸,完善工程資料,以進行正式投產,如下圖8所示為導電碳油板從設計到正式投產的簡要流程。

圖8導電碳油板試板至正式投產簡要流程

如下圖9和圖10所示是一些成功運用了上述制程的成品以及產品良率的提升情況。

圖9導電碳油成品

圖10制程改善后±10%阻值精度的良率提升情況

通過對導電碳油板阻值變動的誘因分析,我們提出相應的控制對策并對工藝制程進行優化,使得導電碳油板的阻值得到了控制,其阻值精度和成品良率也得到了提升。

盡管導電碳油印制技術并非當前最優的埋阻板制作方案,但適當的流程優化能提升現有導電碳油印制技術的阻值精度和良率,使得導電碳油印制PCB依然能夠滿足與當前新材料埋阻產品相仿的功能需求。

-

電阻

+關注

關注

87文章

5634瀏覽量

175365 -

pcb

+關注

關注

4370文章

23511瀏覽量

410219 -

元器件

+關注

關注

113文章

4838瀏覽量

95293

原文標題:PCB工藝之精確阻值的導電碳油板制作工藝研究

文章出處:【微信號:pcbworld,微信公眾號:PCBworld】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

碳膜無腳電阻 晶圓柱狀電阻 碳膜柱狀電阻

電阻應變片的阻值變化

巧改碳膜電阻使其電阻值變大

巧改碳膜電阻使其電阻值變小

碳膜電阻阻值規格

碳罐電磁閥多少錢一個_碳罐電磁閥壞了能開嗎_碳罐電磁閥壞了費油嗎

“導電劑發展和新一代單壁碳管導電劑的應用”的主題演講

基于碳納米材料的TPU導電長絲制備與性能研究

評論